羊绒纤维双氧水/NOBS活化体系低温漂白工艺

2020-08-19李志刚高丽贤

李志刚,高丽贤,戴 鸽

(1.浙江工业职业技术学院,浙江绍兴 312000;2.宁波申洲针织有限公司,浙江宁波 315000)

随着生活水平的提高,人们开始追求时尚生活,穿着由高档原料制成的时尚服饰。山羊绒被誉为“纤维钻石”“软黄金”,是珍稀特种动物纤维,其产品具有手感柔软、滑糯,风格典雅、高贵[1],保暖性好、吸湿性强等优点,是人们追求高档服装的理想佳品[2]。羊绒纤维对酸、碱、热以及氧化剂和还原剂等比细羊毛更敏感,即使在较温和的条件下处理,纤维损伤也非常明显。目前,针对漂白色或鲜艳浅色羊绒,企业主要采用双氧水进行漂白,若漂白工艺参数控制不当,将造成羊绒纤维强力严重损失,并且影响后续纺纱的制成率及成品质量。

双氧水漂白活化剂主要分4 类:烷酰基类、酰胺基类、N 酰基己内酰胺类和氧氮杂萘类。壬酰氧基苯磺酸钠(NOBS)是烷酰基类的代表品种[3],作为过酸,在双氧水漂白过程中起着传递有效氧的特殊作用。H2O2/NOBS 活化体系可以在一定条件下产生漂白能力较强而活化能力较弱的过氧酸,在低温条件下处理织物可获得良好的漂白效果。[4]

目前,毛纺企业应用该体系进行漂白尚未见报道,本实验主要探讨H2O2/NOBS 活化体系对山羊绒纤维低温漂白的可行性。

1 实验

1.1 材料和仪器

材料:山羊绒(宁夏白绒,细度15.4 μm);氧漂稳定剂DM-1408(工业品,广东德美精细化工股份有限公司),35%H2O2(分析纯,上海金鹿化工有限公司),NOBS(浙江金科化工股份有限公司),氢氧化钠(分析纯,国药集团化学试剂有限公司)。

仪器:AD-12 型振荡式常温试样机(鹤山精湛染整设备有限公司),YG001E 型单纤维强力仪(温州方圆仪器有限公司),8SPKG-1 型电光天平(沈阳天平仪器有限公司),DS-820 型分光测色仪(宁波科诚仪器有限公司)。

1.2 漂白工艺流程

配制漂白溶液(H2O2、NOBS、NaOH 适量,DM-1408 2 g/L,浴比1∶50)→投入羊绒纤维→室温搅拌→出锅水洗→测试。

1.3 测试

CIE 白度:采用分光测色仪测试。

断裂强力:采用单纤维强力仪测试,预加张力为(1.0±0.1)cN/tex,温度为(20±2)℃,相对湿度为(65±2)%,拉伸速度为40 mm/min[5]。

2 结果与讨论

2.1 漂白工艺优化

2.1.1 双氧水用量

双氧水用量对漂白效果的影响见图1。

图1 双氧水用量对漂白效果的影响

由图1可以看出,随着H2O2用量的增加,NOBS 与H2O2的反应速率提高,产生的有效漂白成分过壬酸增加,羊绒纤维的漂白效果显著提高;但由于漂白溶液中NOBS 的量一定,H2O2超过12 g/L 后,白度提高只能依赖H2O2自身的有效分解,羊绒纤维白度提高缓慢。而羊绒的单纤维断裂强力随着H2O2用量的增加呈下降趋势,双氧水用量超过10 g/L 后,不再与NOBS 发生反应,断裂强力开始快速下降。综合考虑白度与断裂强力,H2O2的合理用量为10 g/L。

2.1.2 NOBS用量

由图2 可知,随着NOBS 用量的增加,羊绒纤维的白度显著提高;当用量超过2.5 g/L 后,白度提高趋于缓慢。NOBS 用量增加有利于生成过壬酸,但用量过高,过多的NOBS 还能与过壬酸发生反应,生成没有氧化能力的过氧二壬酸,导致漂白的有效成分过壬酸减少,促漂效果降低。此外,NOBS 用量过大时,漂白溶液中生成过多的过壬酸,易进一步生成酸性很强的对羟基苯磺酸中和部分NaOH,致使漂白溶液pH 下降而达不到漂白所需的碱性条件,影响羊绒纤维的白度。断裂强力在开始阶段下降缓慢,当NOBS用量超过2.0 g/L 后下降明显。综合考虑白度与断裂强力,NOBS用量选择2.0 g/L。

图2 NOBS 用量对漂白效果的影响

2.1.3 pH

pH 对漂白效果的影响见图3。

图3 pH 对漂白效果的影响

漂白溶液pH 增大有利于H2O2分解生成HOO-,并有利于NOBS 与HOO-反应生成过壬酸,从而提高羊绒纤维的漂白效果。由图3 可以看出,当pH 达到10时,白度基本达到最大值;当继续增大漂白溶液pH时,一部分NOBS 在碱性条件下水解,失去活化能力,促漂作用削弱,故羊绒纤维的白度略下降。当pH 小于10 时,羊绒纤维的断裂强力呈缓慢下降态势,pH超过10 后,羊绒纤维作为蛋白质纤维对碱敏感,受到碱液作用损伤加重,单纤维断裂强力明显下降。综合考虑,pH 选择10。

2.1.4 漂白时间

由图4 可知,随着漂白时间的延长,纤维白度增大,100 min 后,白度不再明显提高。这是因为漂白溶液中的NOBS 经过一定时间已充分反应,有效成分基本被消耗,继续延长漂白时间也不再有明显的促漂效果。随着漂白时间的延长,断裂强力先缓慢下降,漂白时间达到80 min 后进入平稳下降区域。从生产效率角度考虑,漂白时间选择80 min。

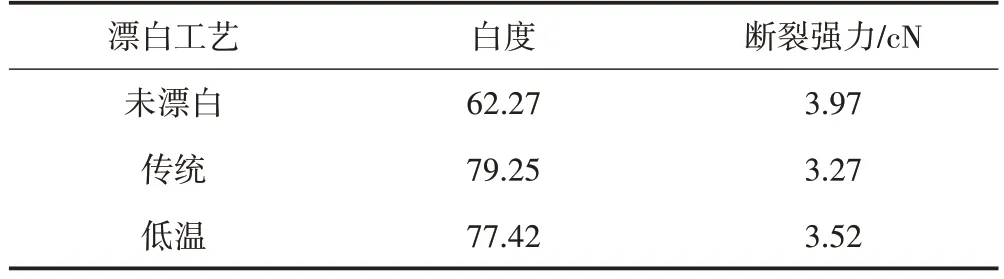

2.2 漂白效果比较

H2O2/NOBS 低温漂白优化工艺:H2O210 g/L,pH为10,NOBS 2.0 g/L,氧漂稳定剂2 g/L,时间80 min,室温;传统双氧水漂白工艺:H2O210 mL/L,氧漂稳定剂3 g/L,pH 为10,温度50 ℃,时间60 min。由表1 可知,与传统双氧水漂白工艺相比,H2O2/NOBS 活化体系低温漂白的山羊绒单纤维断裂强力损失明显减小,虽然白度略低,但是也能达到77以上。

表1 不同工艺漂白羊绒纤维的白度与断裂强力

3 结论

(1)羊绒可以采用H2O2/NOBS 活化体系进行低温漂白,优化工艺为:H2O210 g/L,用NaOH 调节pH 10,NOBS 2.0 g/L,氧漂稳定剂2 g/L,室温,时间80 min。

(2)与传统双氧水漂白工艺相比较,H2O2/NOBS低温漂白工艺的白度虽略有降低,但相差不大,仍大于77;单纤维断裂强力损伤明显降低,有利于提高纺纱制成率。