基于分子表征的重油丙烯潜产率模型及应用

2020-08-19蔡新恒魏晓丽梁家林孙岩峰刘颖荣刘泽龙

蔡新恒 魏晓丽 梁家林 孙岩峰 刘颖荣 刘泽龙

中国石化石油化工科学研究院

丙烯是最重要的基本有机原料之一,主要用于生产聚丙烯、丙烯腈、异丙醇、丙酮和环氧丙烷等化学品[1-2]。丙烯产量及其生产技术的先进程度是衡量一个国家石化工业发展水平的重要标志之一,目前丙烯生产技术有蒸汽裂解、催化裂解、丙烷脱氢、烯烃转化及甲醇法等,其中最主要的是石油烃类的蒸汽裂解和催化裂解[3-4]。随着世界石油资源重质化及丙烯需求持续增长的趋势[5],催化裂解技术因具备适应原料重质化且产品中丙烯比例高等优点而在丙烯生产工艺中占据重要地位[2,6]。但研究表明,原料的性质和组成对催化裂解的丙烯产率具有重要的影响。例如,基于石蜡基减压蜡油/常压渣油开发的深度催化裂解(deep catalytic cracking,DCC)技术的丙烯产率可达20%左右,但以中间基或环烷基蜡油为原料的丙烯产率会相对低一些。因此,为选择适合催化裂解生产丙烯的石油原料或开发中间基等非理想原料的改质预处理工艺,对原料的丙烯潜产率进行合理评价显得尤为重要。

对于石油原料产丙烯的潜力,传统评价方法主要是依据BMCI值、特性因数K值或氢含量等指标[7-8],也有用与数学模型关联的方法[9-11]。本研究从烃分子生成丙烯的反应出发,构建原料丙烯潜产率的分子水平模型,运用GC-MS和GC-FI TOFMS等技术对重油原料进行分子水平详细表征,结合催化裂解反应化学研究重油组成和结构与催化裂解丙烯产率之间的关系,以期为多产丙烯工艺的研发提供基础数据和反应过程信息。

1 实验部分

1.1 试剂和样品

正己烷、二氯甲烷及无水乙醇,均为分析纯,国药集团化学试剂有限公司产品;细孔硅胶和中性氧化铝,100~200目(0.07~0.15 mm),分别购置于青岛海洋化工厂及国药集团化学试剂有限公司。

大庆、胜利、辽河减压蜡油及其加氢裂化尾油,青岛混蜡(QDVGO)及其加氢蜡油产物以及扬子混蜡(YZVGO)及其加氢蜡油产物,由中国石化石油化工科学研究院提供。样品采用硅胶/氧化铝为吸附剂,依次以正己烷、二氯甲烷-无水乙醇(体积比1∶1)为洗脱溶剂进行固相萃取分离,洗脱速度为2.0 mL/min,将样品分离制备为饱和烃、芳烃及胶质等组分。

1.2 仪器和实验方法

按照SH/T 0659-1998《瓦斯油中饱和烃馏分的烃类测定法(质谱法)》、ASTM D2786-1991(2011)StandardTestMethodforHydrocarbonTypesAnalysisofGas-OilSaturatesFractionsbyHighIonizingVoltageMassSpectrometry及ASTM D3239-1991(2011)StandardTestMethodforAromaticTypesAnalysisofGas-OilAromaticFractionsbyHighIonizingVoltageMassSpectrometry[12-14],对原料蜡油及其加氢蜡油以及其他相关减压蜡油样品,经固相萃取分离制备得到的饱和烃和芳烃组分进行烃类组成分析。

减压蜡油的烃类详细碳数分布采用JEOL公司AccuTOFTM-GCV型气相色谱-场电离飞行时间质谱(GC-FI TOFMS)进行分析。测试条件:采用空毛细管色谱柱(40 m×250 μm);进样口温度320 ℃,进样量0.2 μL,采用不分流模式进样;载气为He,流速1.5 mL/min;柱箱初始温度60 ℃,保持5 min,以40 ℃/min升至350 ℃,恒温10 min;接口温度350 ℃;FI电离源,质量扫描范围40~800 u。

减压蜡油中正、异构烷烃采用Agilent公司7890A-5975C型气相色谱质谱联用仪(GC-FID/MS)进行分析。测试条件:采用HP-5MS毛细管色谱柱(30 m×320 μm×0.25 μm);进样口温度320 ℃,进样量1.0 μL,采用分流模式进样,分流比为30∶1;载气为He,流速1.5 mL/min;柱箱初始温度50 ℃,保持5 min,以20 ℃/min升至315 ℃,恒温10 min;接口温度300 ℃;EI电离源,电离能量70 eV,质量扫描范围40~700 u。

2 结果与讨论

2.1 重油丙烯潜产率模型及其分子水平表征

以丙烯为目标产物,研究其原料组成结构与生成丙烯之间的关系以及评价原料的产丙烯潜力是丙烯工艺需面对的一个共性问题。为此,从原料分子生成丙烯分子的反应出发,构建原料丙烯潜产率的分子水平模型,以期从本征上阐述原料的产丙烯潜力。以图1中所示反应为例,若1个A分子经过符合反应化学规则的最理想反应路径,生成n个丙烯分子和其他产物B,则A分子的丙烯潜产率为42×n/MA(MA为A分子的分子量)。进一步以丙烷和正辛烷为例加以说明,丙烷通过丙烷脱氢工艺理论上生成1分子丙烯,则丙烷(M=44)的丙烯潜产率为100%×(42×1)/44=95.5%,若正辛烷通过催化裂解工艺理论上生成2分子丙烯,则正辛烷(M=114)的丙烯潜产率为100%×(42×2)/114=73.7%。以此类推,若得到分子的理论丙烯生成数就能得到该分子的丙烯潜产率,并且通过两者的关系可知,若分子的理论丙烯生成数越大、分子量越小,则它的丙烯潜产率将越大。以上构建的是单组分的丙烯潜产率模型,而常见原料一般是混合物,因此,要对以丙烯为目标产物的各种工艺原料进行评价,还需结合原料的分子水平组成信息。

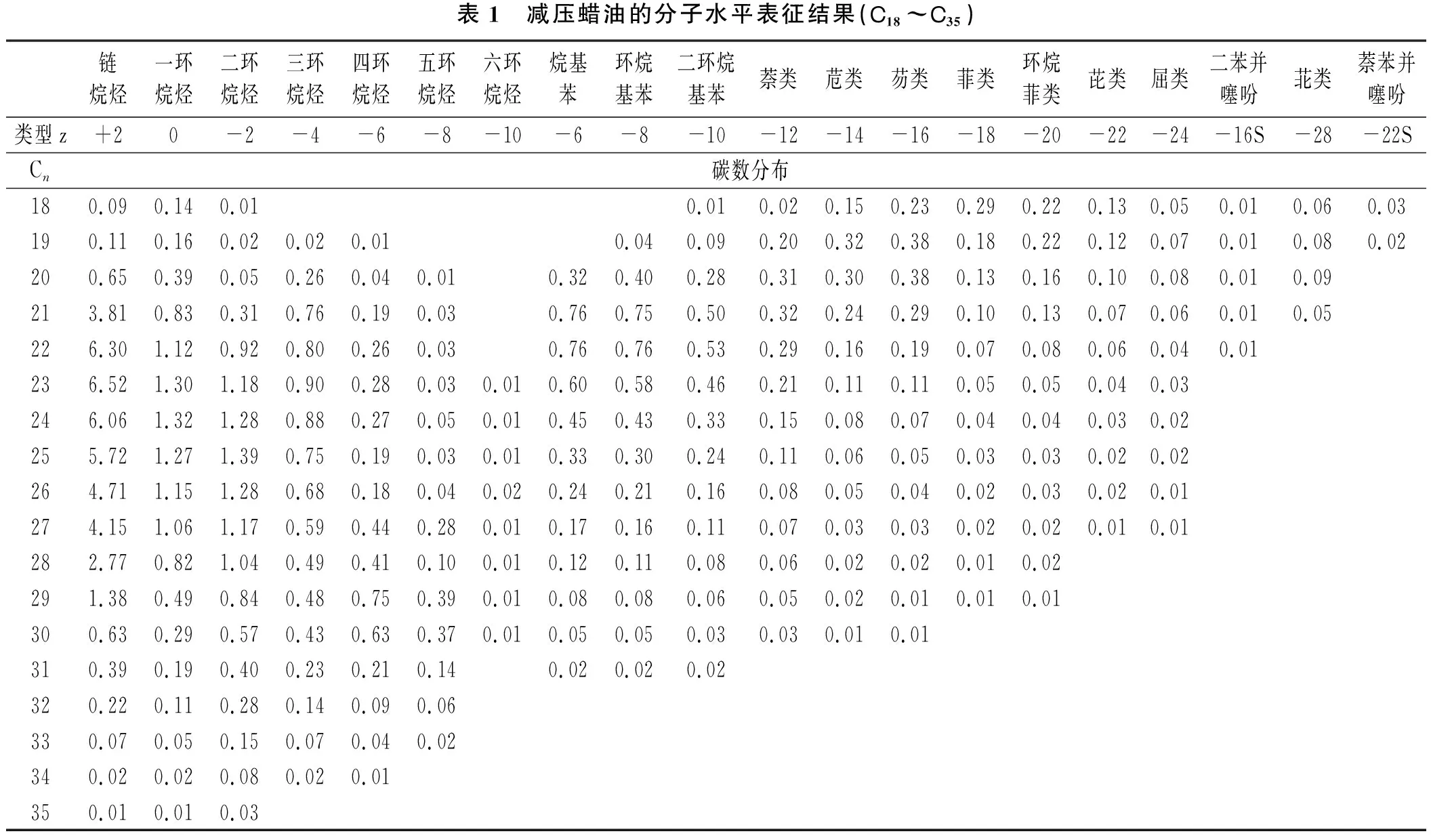

重油是由不同类型分子组成的复杂混合物,催化裂解是重油生产丙烯等化工原料的主要工艺,因此,构建重油丙烯潜产率模型需结合重油分子组成和烃分子催化裂解反应的化学规则。本研究运用GC-MS和GC-FI TOFMS等技术对减压蜡油等重油开展分子水平表征,获得其烃类组成及详细碳数分布数据,如表1所列。由表1可得丙烯潜产率模型所需要的不同碳数、不同烃结构类型的含量分布信息。进一步以蜡油中最基本的烃分子类型正构烷烃为例,探讨生成丙烯相关的催化裂解反应特点,如图2所示。在催化裂解条件下,正构烷烃主要按照正碳离子机理进行反应,即正十二烷通过催化剂酸中心的作用在烷链非端位位置生成仲正碳离子,或者在端位生成伯正碳离子后迅速移位转变为仲正碳离子,正十二烷仲正碳离子可在其中心C原子β位C─C键处发生裂化反应,生成丙烯和新的烷基正碳离子,仲正碳离子也可能发生异构化反应,生成叔正碳离子后再裂化生成异丁烯和新的烷基正碳离子。可见,仲正碳离子的β裂化及伯正碳离子的移位反应是生成丙烯的理想反应,而异构化反应是抑制正构烷烃生成丙烯的主要副反应。为研究正十二烷催化裂解最大量生成丙烯的理论数,假定在不发生异构化的情况下,正十二烷依照仲正碳离子β断裂生成丙烯以及伯正碳离子移位生成仲正碳离子的理想路径不断向前发生反应,则1个正十二烷分子理论可生成4个丙烯分子。同理,对于化学通式为CnH2n+2的正构烷烃分子,其理论最大量丙烯生成数则为[n/3]个(其中[n/3]表示对n/3进行取整运算)。进一步考察重油中代表性烃类组成及结构可知,重油分子结构可概括分为链烷烃、烷基取代环烷烃、烷基取代芳烃及烷基取代环烷芳烃。因此,重油分子生成丙烯的来源基于以上对重油组成分子水平表征及催化裂解反应化学特点的分析,提出重油分子及重油原料(重油分子混合物)的丙烯潜产率模型,分别如式(1)和式(2)所示。

表1 减压蜡油的分子水平表征结果(C18~C35)链烷烃一环烷烃二环烷烃三环烷烃四环烷烃五环烷烃六环烷烃烷基苯环烷基苯二环烷基苯萘类苊类芴类菲类环烷菲类芘类屈类二苯并噻吩苝类萘苯并噻吩类型z+20-2-4-6-8-10-6-8-10-12-14-16-18-20-22-24-16S-28-22SCn碳数分布180.090.140.010.010.020.150.230.290.220.130.050.010.060.03190.110.160.020.020.010.040.090.200.320.380.180.220.120.070.010.080.02200.650.390.050.260.040.010.320.400.280.310.300.380.130.160.100.080.010.09213.810.830.310.760.190.030.760.750.500.320.240.290.100.130.070.060.010.05226.301.120.920.800.260.030.760.760.530.290.160.190.070.080.060.040.01236.521.301.180.900.280.030.010.600.580.460.210.110.110.050.050.040.03246.061.321.280.880.270.050.010.450.430.330.150.080.070.040.040.030.02255.721.271.390.750.190.030.010.330.300.240.110.060.050.030.030.020.02264.711.151.280.680.180.040.020.240.210.160.080.050.040.020.030.020.01274.151.061.170.590.440.280.010.170.160.110.070.030.030.020.020.010.01282.770.821.040.490.410.100.010.120.110.080.060.020.020.010.02291.380.490.840.480.750.390.010.080.080.060.050.020.010.010.01300.630.290.570.430.630.370.010.050.050.030.030.010.01310.390.190.400.230.210.140.020.020.02320.220.110.280.140.090.06330.070.050.150.070.040.02340.020.020.080.020.01350.010.010.03

可看成是分子中链烷部分和环结构部分分别的贡献之和。然而,对于环结构部分的贡献,根据催化裂解化学反应可知,芳环基本上很难发生开环反应,环烷环可以发生部分开环裂化反应,但如前所述,碳骨架异构化是抑制丙烯生成的副反应,而多环环烷烃实际是碳骨架高度异构化的结构,因此,其对丙烯生成的贡献有限。

重油分子i(化学通式为CnH2n+zSsNnOo)的丙烯潜产率ppyi为:

(1)

重油原料的丙烯潜产率PPY为:

PPY=Σwi×ppyi

(2)

式中:NI表示校正系数(依不同原料或装置,一般取值0.2~0.4);TCNi和RCNi分别表示重油分子i的总碳数和环碳数,Ci为分子i中环结构对丙烯生成的贡献因子(依环烷环数不同分别取值0.3~1.0),当重油分子i是链烷烃时,RCNi和Ci均为0;[(TCNi-RCNi)/3]表示对(TCNi-RCNi)/3进行取整运算;zi表示缺氢数,代表重油分子i的结构类型,对应关系见表1;si、ni、oi分别表示重油分子i中硫、氮、氧原子的个数;wi表示在重油原料中重油分子i所占的质量分数。

2.2 基于分子表征的重油丙烯潜产率评价的初步应用

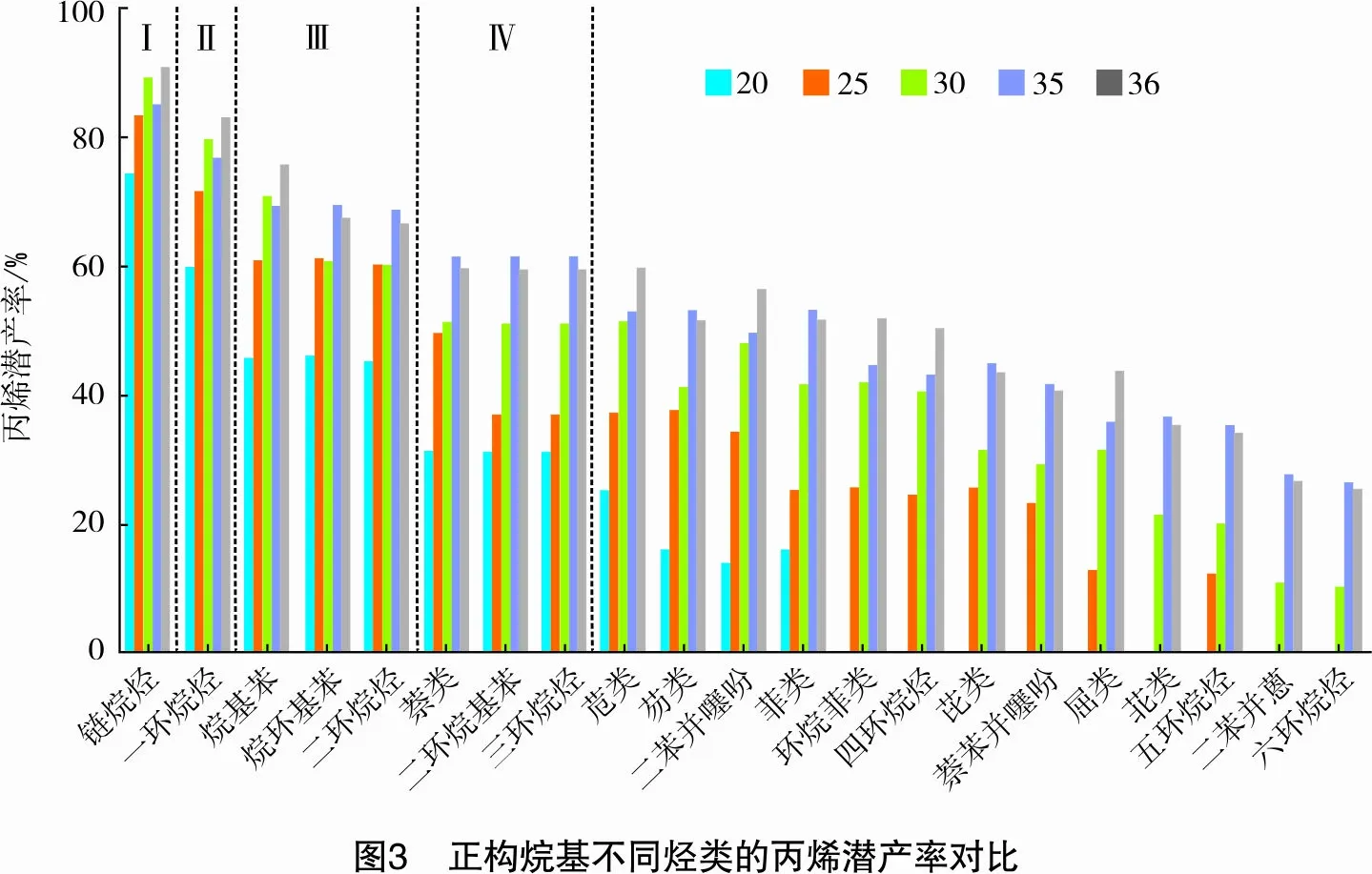

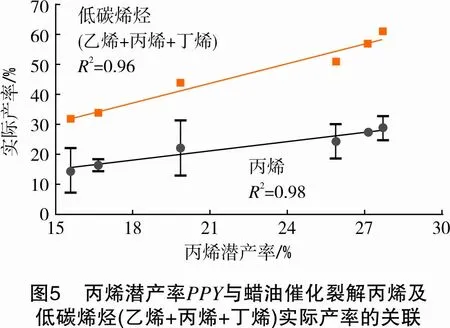

基于所构建的重油丙烯潜产率模型对碳数为20、25、30、35和36的各类型烃分子的丙烯潜产率进行系列计算,其结果如图3所示。由图3可看出,对于相同碳数的不同烃类,其丙烯潜产率存在差异,根据丙烯潜产率的大小进行大致排序,其中排在I类的为链烷烃,是催化裂解产丙烯的最优组分,II类为烷基取代一环基于丙烯潜产率模型进一步对原油基属类型涵盖石蜡基、中间基和环烷基的几种减压蜡油及其加氢尾油的丙烯产率以及低碳烯烃产率进行评价,其与催化裂解实验中实际产率的关联结果如图5所示。由图5可看出,在相同的催化裂解实验条件下,丙烯实际产率随着原料丙烯潜产率PPY指标的增大也相应提高,两者之间存在较好的线性相关性(相关系数R2大于0.95),且丙烯预测值的相对偏差小于10%。不仅如此,在相同催化裂解实验条件下,低碳烯烃(乙烯+丙烯+丁烯)实际产率与原料丙烯潜产率PPY指标之间也存在较好的正相关关系(R2均大于0.95)。如前所述,丙烯潜产率PPY是基于烃类化合物遵循催化裂解正碳离子机理按照生成丙烯理想反应路径推导所得的。但实际上,由于催化裂解的反应温度较高(600 ℃左右),不可避免还会存在一部分自由基反应,这可能使原本按照正碳离子机理反应生成丙烯的原料烃,实际按照自由基机理反应生成了乙烯。此外,在催化裂解正碳离子机理中,若烃分子裂化生成到丁基正碳离子,丁基正碳离子较难再继续裂化,而是可能生成正丁烷、异丁烷、正丁烯或异丁烯等产物,并且正碳离子若发生异构化反应生成叔正碳离子,也会导致异丁烯产物的增加。因此,综合来看,蜡油催化裂解低碳烯烃(乙烯+丙烯+丁烯)产率也确应与丙烯潜产率PPY之间呈现出较好的正相关关系。由上所述可知,所构建的丙烯潜产率模型可在重油原料不经过微反实验或中型试验的情况下对其丙烯潜产率作出评价预测,为选择多产丙烯的原料以及原料预处理优化指标提供参考。

烷烃,是产丙烯较优组分,排在III类的烷基苯、烷基取代环烷基苯和烷基取代二环烷烃的丙烯潜产率次之,排在IV类的烷基取代的萘类、二环烷基苯和三环烷烃的丙烯潜产率又次之,相比之下其他烃类的丙烯潜产率较差。由图3还可看出,对于不同碳数、相同类型的同系烃而言,其丙烯潜产率随着烷基碳数的增加有升高趋势,但如果烷基碳数增加幅度未使理论丙烯生成数增加时,则丙烯潜产率会随着烷基碳数增加(分子量增大)反而降低。根据不同烃类的丙烯潜产率的对比结果,结合组成数据可对原油、重油等原料进行甄选,还可以对中间基等非理想原料的加氢改质提供参考。

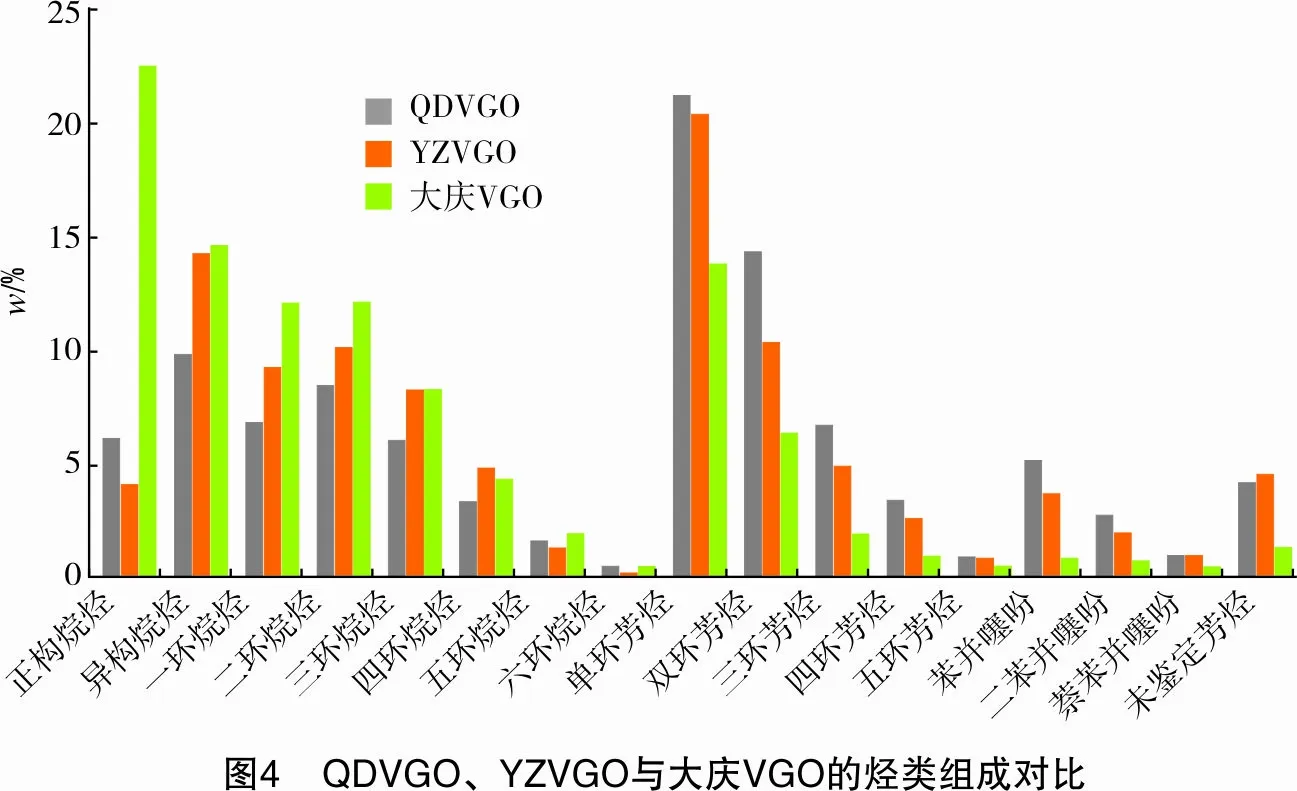

众所周知,大庆减压蜡油等石蜡基蜡油原料是催化裂解制丙烯的优质原料,然而,随着原油资源的不断开采,近年来石蜡基原油的供应逐年减少,而中间基和环烷基原油的供应比例越来越大,尤其我国目前对外原油依存度已达到70%,其中进口原油以中间基原油为主。相比石蜡基蜡油原料,中间基蜡油直接催化裂解的丙烯产率较低,经济性较差,通过加氢处理后其催化裂解的丙烯产率能得到明显改善。因此,深入认识中间基蜡油原料的分子组成及化学结构对有针对性地选择和开发适宜的加工技术以及高效利用中间基原油具有重要意义。图4是两种中间基原料QDVGO、YZVGO与多产丙烯的优质石蜡基原料大庆VGO的烃类组成对比图。结合图3中不同烃类的丙烯潜产率数据可看出,中间基蜡油QDVGO、YZVGO在链烷烃尤其是正构烷烃等高丙烯潜产率组分方面具有明显的劣势,不仅如此,其芳烃含量尤其是多环芳烃、含硫芳烃以及极性物等难裂化组分的含量却显著高于大庆VGO,进一步考察QDVGO、YZVGO与大庆VGO的烃类碳数分布情况可知,大庆VGO在链烷烃的含量及高碳数分布上具有优势。综合图3中多产丙烯较优烃分子类型以及中间基原料QDVGO、YZVGO与石蜡基原料大庆VGO的烃类组成及详细碳数分布比较结果认为,在对中间基蜡油进行加氢处理时,较好的加氢转化调控方向是:实现对多环芳烃、含硫芳烃以及极性物等难裂化组分的高效加氢转化的同时,尽可能避免链烷烃和烷基侧链的裂化和异构化反应,尽可能完整地保留环烷烃和芳烃的烷基侧链,或者将环烷烃和芳烃的烷基侧链整体断裂下来以链烷烃形式保留在蜡油馏分。基于这一思路,对中间基QDVGO和YZVGO进行加氢预处理,加氢处理后的改质原料的丙烯产率有显著提升,分别可提高6~8百分点。

3 结论

(1) 从烃分子生成丙烯的反应出发,提出原料丙烯潜产率的分子水平模型,基于重油分子水平组成结合催化裂解化学反应,研究归纳出重油丙烯潜产率模型及其数学表达式。

(2) 基于重油丙烯潜产率模型,获得催化裂解多产丙烯的较优烃分子类型,可为多产丙烯的原油、重油等原料的甄选以及对中间基等非理想原料的加氢改质方向提供信息参考。

(3) 对原油基属类型涵盖石蜡基、中间基和环烷基的几种减压蜡油及其加氢尾油的丙烯产率评价结果表明,催化裂解丙烯实际产率和低碳烯烃产率均随着原料丙烯潜产率PPY指标的增大而相应提高,并且分别存在较好的线性相关性。