天然气净化装置TEG脱水系统盐沉积问题分析

2020-08-19崔吉宏李长春卢克超曹振涛李卓彦

崔吉宏 李长春 卢克超 曹振涛 李卓彦

1.中石化广元天然气净化有限公司 2.四川中泽油田技术服务有限责任公司

中石化广元天然气净化有限公司元坝净化厂4套天然气脱硫装置采用胺法脱硫(其主要成分为MDEA),脱水单元采用TEG脱水工艺,取得了良好的脱硫脱水净化效果。自2014年试投产以来,产品气稳定达到GB 17820-2012《天然气》一类天然气指标,为“川气东送”沿线城市供应清洁能源提供了坚实的技术保障[1]。针对元坝天然气净化装置在运行过程中存在脱水再沸器溶剂侧结垢造成产品天然气水露点升高的问题进行分析论证,并提出相应的解决措施,以保障装置的安全平稳运行。

1 脱水系统盐沉积问题表象

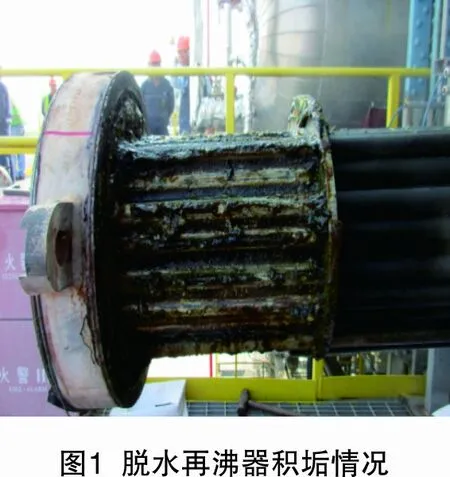

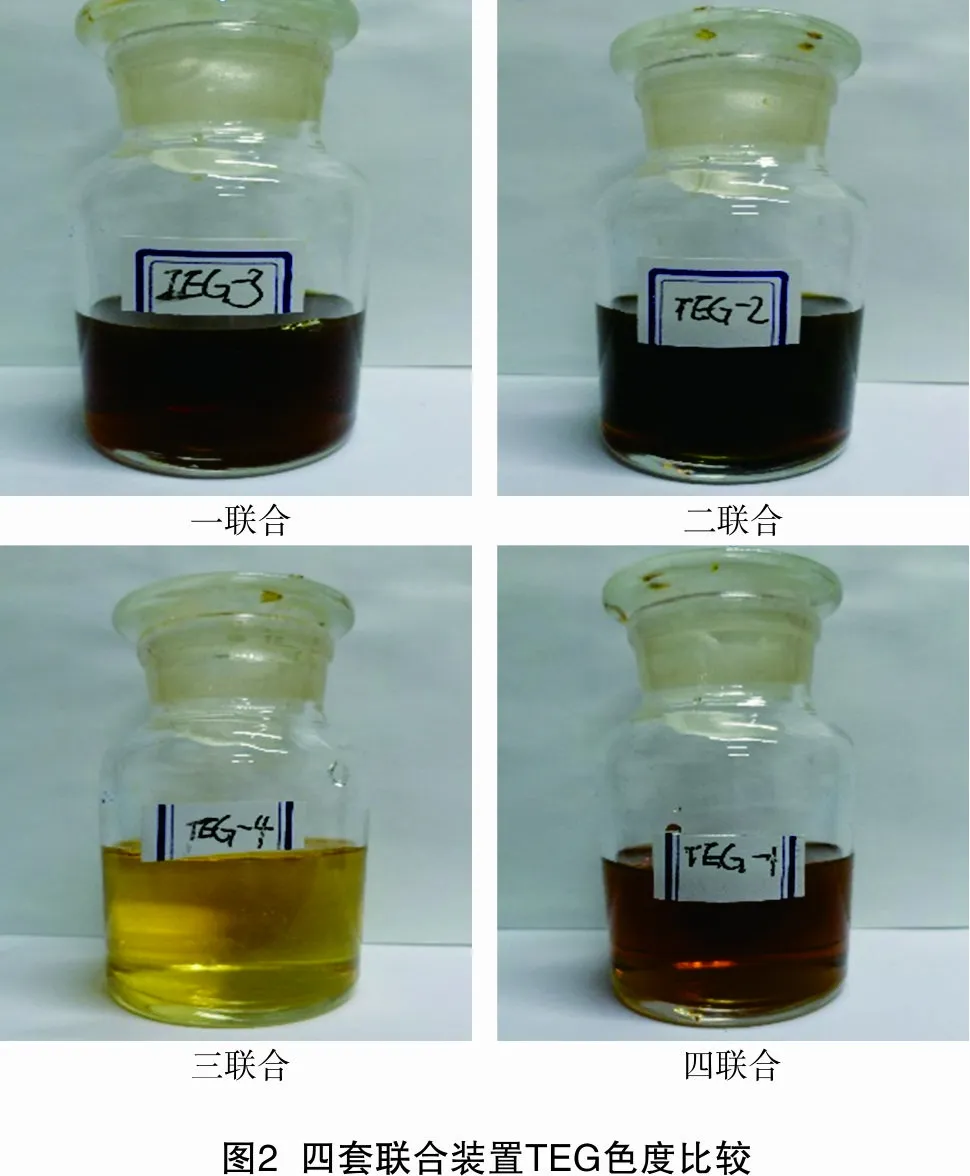

元坝气田天然气净化装置于2015年5月全面投产,随着装置的生产运行,脱水单元TEG溶剂呈现出颜色逐步变深的现象。2018年,第二联合装置脱水再沸器换热效果变差,脱水再生温度由200 ℃逐步降至165 ℃,TEG贫液再生不合格,导致产品气水露点升高。经解体检查发现,脱水再沸器管束外壁(溶剂侧)附着了大量污垢,见图1。2019年,第一、四联合装置陆续出现相同问题。换热效果变差现象的严重程度排序为:二联合>一联合>四联合,三联合无现象;该顺序与TEG溶剂的色状深浅程度吻合:二联合、一联合的TEG溶剂颜色最深,为深棕色,四联合的TEG溶剂颜色较浅,为浅棕色,三联合样品颜色最浅,为淡黄色透明液体,见图2。

2 盐沉积原因分析

2.1 TEG溶剂分析

脱水系统换热器堵塞、塔板结垢等问题通常是由于TEG系统本身的污染造成的[2-8],鉴于换热效果变差现象的严重程度与TEG色度变深情况高度吻合,分别取4套联合装置的TEG样品进行分析检测,以确定其内在联系。

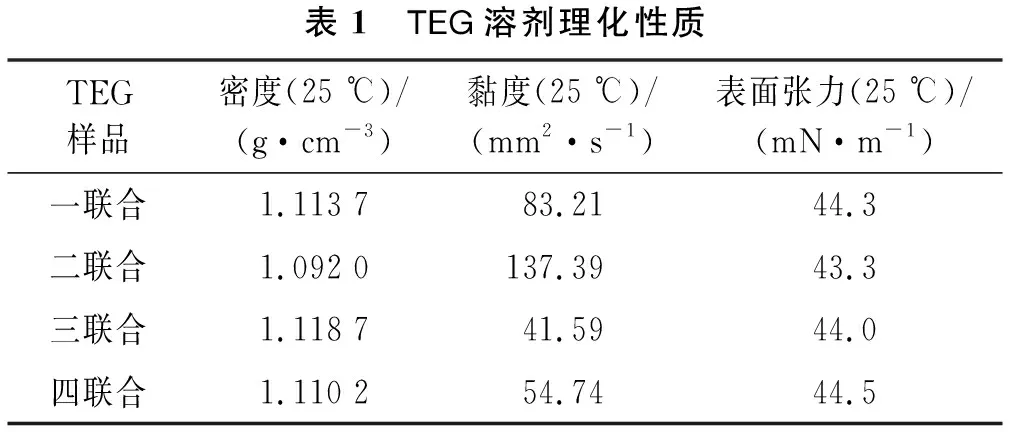

2.1.1TEG溶剂理化性质测定

4套联合装置的TEG溶剂理化性质测定结果见表1,第一、三和四联合装置TEG溶剂的密度相近,黏度差异较大,其中,第二联合装置TEG溶剂的黏度远大于其他3套联合装置,各装置TEG黏度大小关系为二联合>一联合>四联合>三联合;而表面张力的大小情况则与黏度相反,二联合TEG溶剂的表面张力最小,为43.3 mN/m。

表1 TEG溶剂理化性质TEG样品密度(25 ℃)/(g·cm-3)黏度(25 ℃)/(mm2·s-1)表面张力(25 ℃)/(mN·m-1)一联合1.113 783.2144.3二联合1.092 0137.3943.3三联合1.118 741.5944.0四联合1.110 254.7444.5

2.1.2TEG溶剂中杂质含量测定

通过红外光谱和液质联用分析,ICP-AES对TEG溶剂进行检测的结果见表2。

表2 TEG溶液中杂质含量ρ/(mg·L-1)装置名称有机杂质元素杂质MDEANaKCaMgFeSi一联合51.0895624718360二联合42.236090261216380三联合63.4<1079391723320四联合53.84882023300

联合装置TEG中MDEA组分的质量浓度依次为三联合>四联合>一联合>二联合,这与样品的色度相反。各样品杂质组分的元素分析结果与色度和黏度的结果一致,其中杂质含量最高的二联合TEG样品颜色最深且黏度最大,杂质含量较低的三联合样品的颜色最浅,黏度最低,表明TEG样品颜色加深和黏度增加的主要原因之一是Na、K、Ca、Fe、Si等盐类及其化合物含量较高,而非MDEA溶剂的引入。

2.2 垢样组分分析

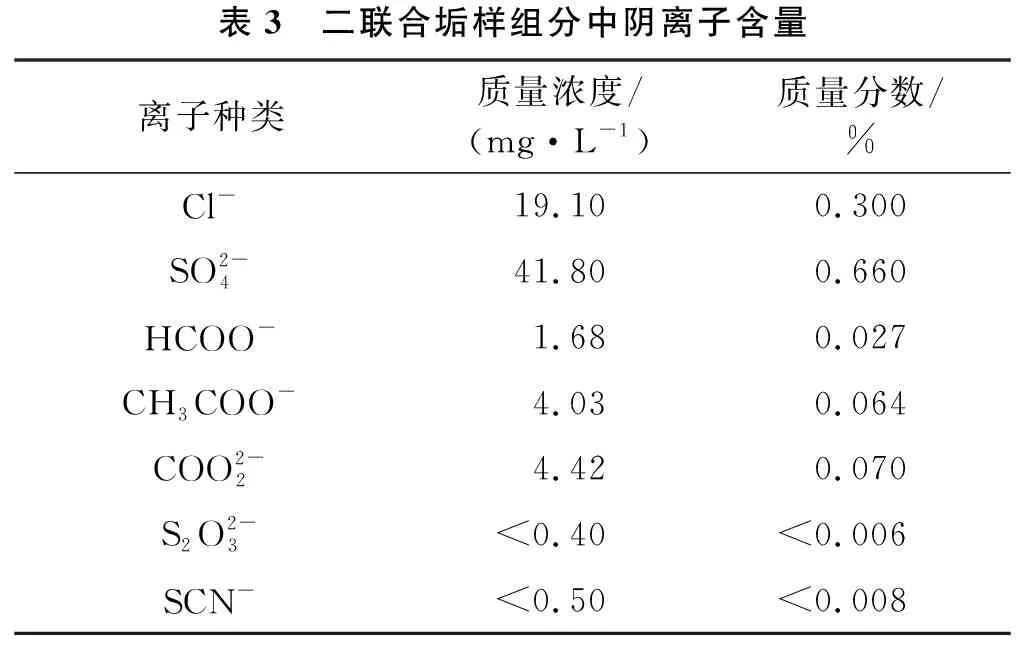

表3 二联合垢样组分中阴离子含量离子种类质量浓度/(mg·L-1)质量分数/%Cl-19.100.300SO2-441.800.660HCOO-1.680.027CH3COO-4.030.064COO2-24.420.070S2O2-3<0.40<0.006SCN-<0.50<0.008

表4 二联合垢样中元素含量元素质量分数/%原子分数/%C3.927.12O31.6843.19Na35.0333.24Mg0.230.21P9.066.38S5.103.47Cl0.560.34K1.430.80Ca0.600.33Cr2.611.09Mn1.350.54Fe8.423.29

同时,利用红外光谱及液质联用分析法进一步测定了垢样中MDEA和TEG质量分数,结果见表5。TEG的缩合物主要为TEG形成的醇钠(C6H13O4Na)、三缩四乙二醇PEG-4(C8H18O5),以及PEG-4形成的醇钠(C8H17O5Na),这些组分可能主要来自于TEG的同系物杂质或TEG缩合产物,是TEG更高碳数的缩合产物及其醇钠。

表5 垢样中TEG和MDEA质量分数组分质量分数/%MDEA13.16TEG15.58TEG缩合产物42.94

2.3 工业装置运行情况分析

通过分析装置的历史运行记录及故障事件,如表6所列,发现第一、二、四联合装置均出现过脱硫塔冲塔现象,并有少量脱硫溶剂窜入脱水单元TEG系统中的历史记录,且其时间先后顺序与出现脱水再沸器盐沉积的时间先后顺序一致,即最先发生冲塔的装置也最先出现盐沉积现象,时间间隔为21~25个月。

表6 装置冲塔及发泡情况装置冲塔日期盐沉积日期窜入TEG中的脱硫溶剂量/tTEG中MDEA质量浓度/(g·L-1)发泡频次/(次·天-1)一联合2016-12-032019-02-12551.01~2 二联合2015-11-252018-01-15842.20.5三联合63.42~3四联合2018-07-192020-04-23253.81

加注阻泡剂越频繁、发泡越严重的装置,其TEG溶液中MDEA质量浓度越高,而与冲塔窜入TEG中的脱硫溶剂量关系不大。说明早期冲塔进入TEG系统的MDEA已热降解消耗,且必定已在系统内产生降解产物[2-4],从分子结构和化验数据分析,MDEA降解产物主要是由C、O元素组成,长期运行的TEG溶液中MDEA含量会对溶剂发泡产生影响。

TEG溶剂中的金属离子含量主要受冲塔时携带的脱硫溶剂量的影响。正常运行时装置中Na、K、Ca、Mg、Si等无机盐只有上游气田原料气携带这一条途径,这部分无机盐通常大部分被吸收在脱硫单元,少量会随天然气携带至脱水单元,但发生冲塔时,脱硫溶剂会携带大量水和无机盐进入脱水系统。

在无机盐及有机物等杂质存在的条件下,三甘醇解吸再生过程中易出现换热器堵塞等问题,特别是三甘醇与热稳定盐会形成胶束垢物,改变长链结构,严重时抑制脱水作用[5-9]。

2.4 盐沉积原因

综上所述,元坝净化装置发生盐沉积的原因为:伴随MDEA脱硫装置发泡冲塔事件及日常溶剂发泡,盐类化合物与有机溶剂MDEA会随天然气进入TEG系统,在再生塔再沸器中较高的温度条件下,盐类因脱水后溶液浓度升高而析出,并沉积在再沸器管束上形成盐垢,而MDEA发生热降解并与金属离子形成热稳定盐。在金属离子杂质和有机溶剂杂质的促进作用下,TEG也开始发生失效降解反应,缩合成TEG的更高碳数产物,这些缩合物分子量较大,容易沉积在换热器管束上,且在管束较高温度的长期作用下又加剧了其缩合反应,形成恶性循环,最终与盐类化合物一起沉积在管束上形成胶束,胶束间存在吸引力而相互连接,随着电荷移动及电离作用,当胶束间排斥力与吸引力达到平衡时,胶束不再自由运动,被束缚在换热器固定的位置,呈半固体状,严重影响换热效果。

3 TEG吸附实验

对硅藻土、硅胶、离子交换树脂等10种常用固体吸附材料进行预处理后,通过静态吸附实验考察不同吸附材料对TEG溶液的吸附处理效果,取相同质量的TEG样品,加入同等质量的不同固体材料,常温下静态吸附24 h,大孔吸附树脂D101处理后样品的颜色有明显变化,另外9种吸附材料的颜色变化不明显。

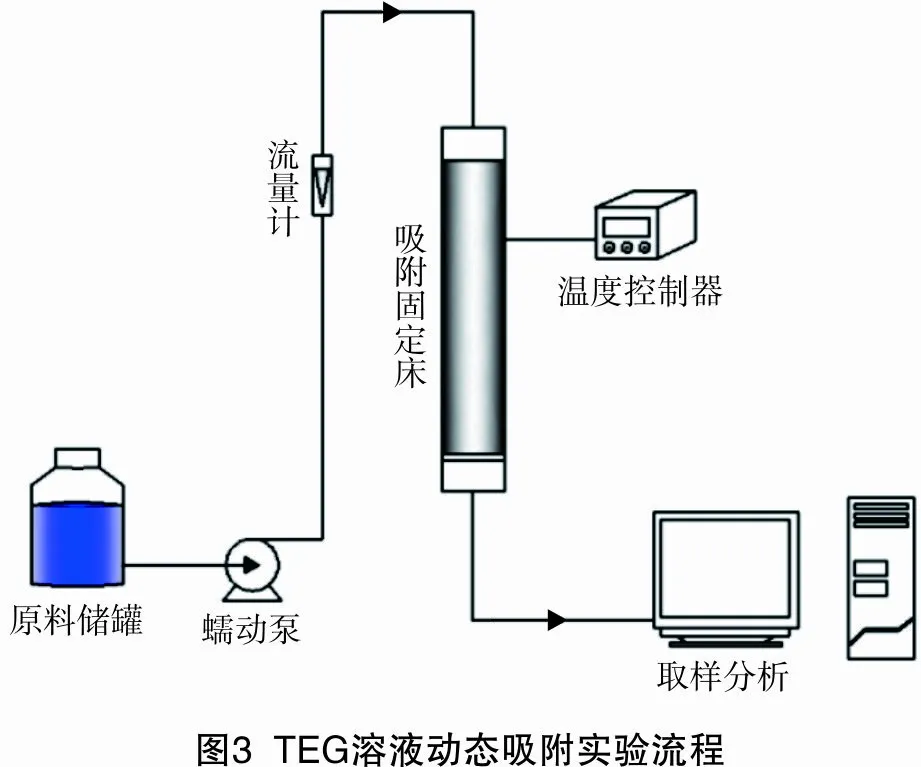

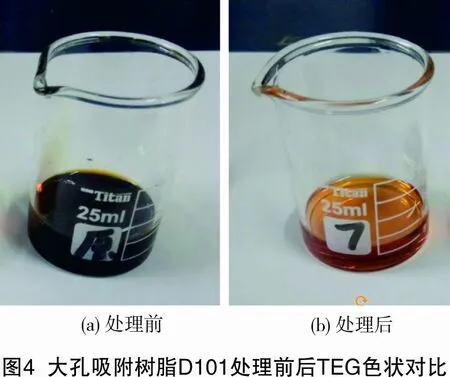

建立如图3所示的实验模拟装置,进一步通过动态吸附实验定量考察不同材料对TEG的吸附净化效果,经大孔吸附树脂D101处理过的TEG溶液由深棕色恢复为黄色透明液体,如图4所示,而另外9种吸附材料吸附后的TEG溶液颜色未见明显变化。采用ICP~AES方法对吸附处理后收集到的TEG溶液进行杂质元素分析,结果如表7所列,原TEG样品中的金属杂质经大孔吸附树脂D101床层后被有效脱除。此外,处理后TEG中样品的碱性氮质量浓度由56.49 g/L降至27.73 g/L,也证明了大孔吸附树脂D101对TEG中引入的脱硫溶剂和脱硫溶剂生成的有机缩合物杂质组分具有同样显著的脱除效果。

表7 大孔吸附树脂D101处理前后的TEG溶液分析数据样品TEG溶液中组分质量分数/(mg·kg-1)CaKMgNaFeSi原TEG溶液172 117962619 391经吸附后TEG溶液32 29 426814189

4 结论及建议

(1) TEG样品颜色加深和黏度增加的主要原因之一是Na、K、Ca、Fe、Si等盐类及其化合物含量较高,而非由于MDEA溶剂的引入。

(2) 脱水再沸器管束上形成盐垢的原因与盐类化合物、有机溶剂MDEA等的引入有关,以Na、K、Ca为代表的无机盐和MDEA有机溶剂,促进了TEG的降解变质,形成高分子降解产物附着在换热器管壁。应从源头上减少杂质组分的引入,维持溶剂过滤系统运行良好,同时检修复产后强化系统的清洁,以保持TEG系统的清洁。

(3) 大孔吸附树脂D101吸附床对联合装置TEG溶剂有较好的净化效果,建议参照撬装式胺液净化装置工艺流程对TEG进行在线净化。