中小转炉缩短冶炼周期生产实践

2020-08-18史文礼

张 垚,史文礼

(河钢集团唐山钢铁集团有限责任公司,河北063016)

0 引言

随着科技的进步和信息化水平的提高,转炉炼钢正在向紧凑式、快节奏、准连续式生产的方向发展,转炉炼钢高效生产技术对提高钢水洁净度、降低消耗和污染、提高炼钢生产效率具有明显的促进作用[1]。国内外钢铁企业对转炉流程高效化生产技术进行大量的研究和实践,取得良好效果[2-6]:首钢京唐转炉冶炼周期降低5 min,出钢温度降低26℃;攀钢80 t 转炉冶炼周期缩短3.4 min;鞍钢260 t转炉冶炼周期缩短4.2 min,100 t 转炉终点命中率明显提高,一次吹炼命中率达到97%以上。唐钢二钢轧厂炼钢生产采用转炉—连铸流程,主要品种为建筑用钢,与国内同类型生产线相比,存在转炉冶炼周期长、生产效率低的问题,因此,开发应用转炉高效冶炼技术对提高生产效率、降低炼钢成本是非常必要的。

1 二钢轧厂转炉炼钢概况

二钢轧厂建于1958 年10 月,目前具备年产180 万t 钢的生产能力。炼钢区域主要设备有1 座铁水预处理站、2 台铁水捞渣机、2 座顶底复吹转炉、2 座LF 精炼炉和2 台小方坯连铸机。2013 年对炼钢区域设备进行安全改造,改造后工艺布局更加合理,生产组织顺畅。特别是转炉烟气处理系统采用先进的干法除尘技术,烟尘排放浓度明显降低。二钢轧厂2 座顶底复吹转炉的主要技术参数见表1所示。

2 转炉冶炼周期分解及影响因素

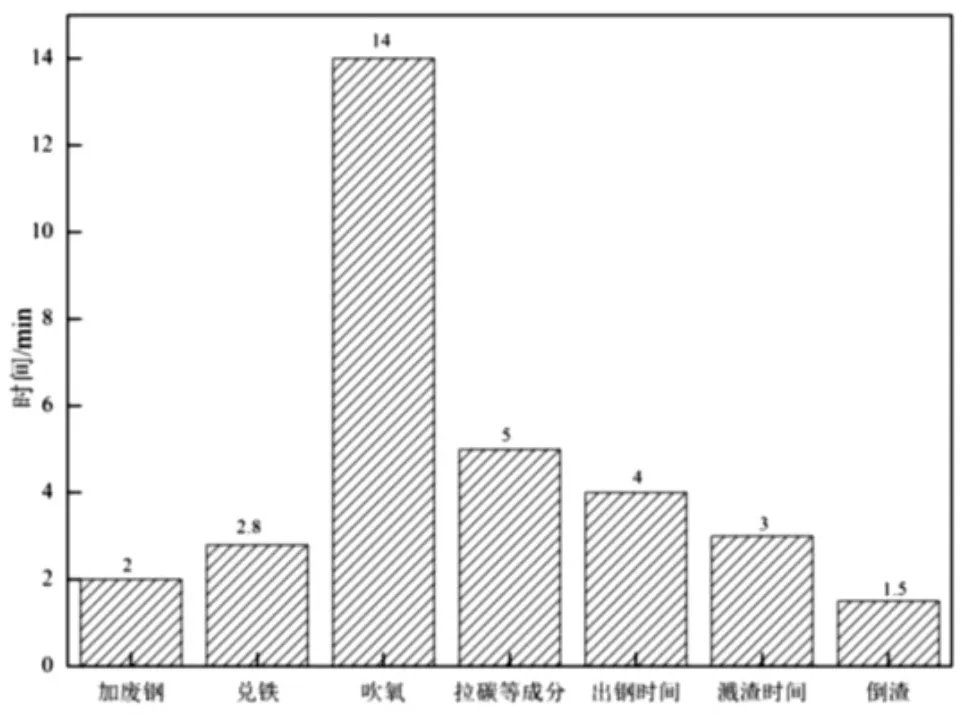

按转炉冶炼流程对冶炼周期进行分解见图1所示。图1 表明,转炉冶炼过程中吹氧、拉碳等成分、出钢和溅渣消耗时间为26 min,所占比例为80.5%。倒渣时间为1.5 min,通过优化过程控制,提高留渣率,可以明显降低倒渣环节消耗的时间。根据图1 可以将转炉冶炼周期分为冶炼作业时间和辅助作业时间两部分。冶炼作业包括吹氧、出钢和溅渣作业三个环节;辅助作业包括加废钢、兑铁、拉碳等成分和倒渣等环节。针对不同类型的作业环节,分别采取技术措施和管理措施缩短冶炼周期,实现转炉高效冶炼的目的。

表1 转炉技术参数

图1 转炉冶炼周期分解

3 优化措施

3.1 优化氧枪喷头参数,缩短吹氧时间

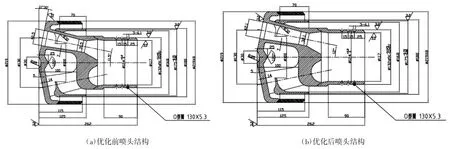

对氧枪喷头参数进行优化,优化前后的喷头结构见图2 所示,喷头参数对比见表2 所示。

从图2 和表2 可以看出,喷头参数优化后,马赫数增加0.02,喷孔夹角增加0.5°,喉口直径增加0.6 mm,出口直径增加1.6 mm,氧气流量提高500 Nm3/h,基本枪位降低200 mm,冲击深度增加40 mm。喷头参数优化的预期目的是增加熔池搅拌强度,均匀钢水成分和温度,提高冶炼速度,减少吹氧时间。

通过优化氧枪喷头参数后,在实际的吹炼过程中,缩短了前期的硅锰氧化时间,熔池温度在前期迅速提升。与原来的氧枪相比,碳氧化期得到提前,如果采用原来的吹炼模式,容易造成前期喷溅和中期返干,所以需要操枪人员及时判断火焰,根据吹炼情况调整枪位。在采取新的吹炼模式下,终点C和终点温度基本持平,一次拉碳P 合格率提高4.5%;终渣FeO 含量降低0.6%;在相同的铁水条件和铁水消耗情况下,吹氧时间能缩短0.8 min/炉。

3.2 采用焦丁调渣,缩短溅渣时间

图2 优化前后喷头结构

表2 优化前后喷头参数对比

采用留渣操作可以有效的缩短倒渣时间,但采用留渣操作,对终点炉渣就必须要有一定的要求,同时还需要调整好渣中MgO 和TFe 含量,保证炉渣的熔点和耐火度,只有适当粘度的炉渣才能在溅渣过程中更好地挂在炉衬上,起到保护炉衬的作用。

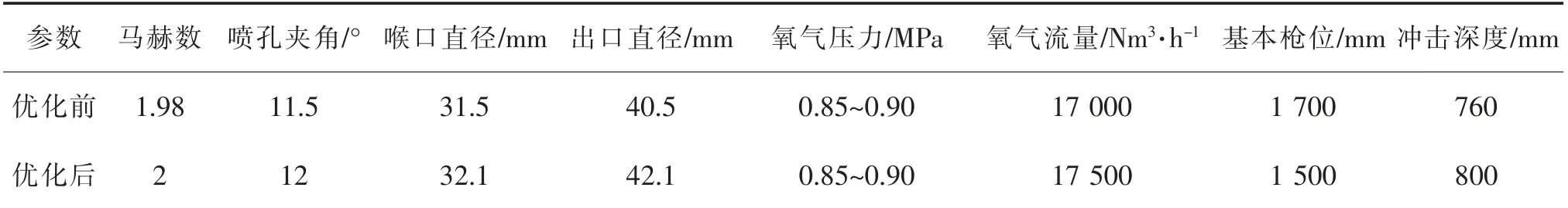

对渣中MgO 的调整,可以通过配加轻烧镁球来完成。对渣中TFe 含量,按照以往的操作模式,只有通过终点碳来调整,终点碳高则TFe 含量低,反之则高。如果终点碳低,为了将炉渣溅干,往往在配加轻烧镁球的同时需要通过长时间溅渣才能完成,不但浪费了溅渣时间,而且往往下一炉由于高TFe 炉渣,容易引起喷溅。为了将碳低的炉渣也能快速留渣,我们在溅渣护炉前向炉内配加焦丁调渣,焦丁主要成分为碳,通过溅渣过程的碳氧反应,降低炉渣的TFe 含量,使炉渣能快速的符合留渣要求。对终点C 含量小于0.10%时,出钢结束时将转炉摇直,加入200-300 kg 焦丁进行调渣操作。对严重后吹,终渣过稀炉次,可用轻烧镁球配合焦丁共同调渣。优化前后溅渣时间对比见图3 所示。

图3 优化前后溅渣时间对比

由图3 表明,通过采取焦丁调渣工艺后,溅渣时间缩短0.5 min,溅渣效果明显改善。

3.3 提高一次拉碳出钢率

通过对入炉铁水和废钢的精细管控,保证吹炼过程平稳,减少喷溅和返干,促进转炉化渣。当铁水硅、磷含量波动时,及时与操作工沟通,吹炼过程中选择合适枪位和加料方式,保证冶炼过程稳定。冶炼终点采用压枪操作,要求压枪时间大于30 s,加强对熔池的搅拌,保证终点钢水成分和温度均匀,减少终渣FeO 含量,降低钢水氧化性。同时在开吹前,要求根据铁水和废钢条件,采用静态炼钢模型进行预计算,初步估计本炉钢的各种物料加入量,达到精准控制终点。采用上述措施后,一次拉碳出钢率由原来的75.3%提高到87.9%。

3.4 提高留渣率

针对转炉冶炼留渣率低的问题,主要采取以下措施:

(1)根据铁水条件和装入量精确控制转炉冶炼总渣量,利用渣罐车的称重装置,拉碳出钢时可精确控制炉内留渣量;

(2)溅渣过程中优化溅渣枪位控制,采用“高-低”枪位模式,使炉渣尽快固化到炉衬上;

(3)针对后吹严重和终渣过稀炉次,采用轻烧镁球配合焦丁共同调渣,改善溅渣效果。特别是采用焦丁调渣操作后,大大的提高了可留渣的条件,以往终点C 小于0.10%时,一般不采用留渣操作,现在终点C 在0.04%以上,通过焦丁调渣,都可以采用留渣操作。

当终点C<0.070% ,采用焦丁调渣时,往往会发生剧烈的碳氧反应,如果此时迅速降枪渣补,容易引起炉渣外溢事故,故对焦丁调渣的溅渣枪位必须有严格要求;当C≥0.08%时,加入焦炭后在吹炼基本枪位开始溅渣,待炉口渣粒减少后逐步降枪。当0.05%≤C≤0.08%时,加入焦炭后高于吹炼基本枪位300~400 mm 开始溅渣,待炉口红火消失后逐步降枪到吹炼基本枪位,炉口渣粒稀少后在逐步降枪。当C≤0.05%时,加入焦炭后待氮气打开后迅速把枪提到2.7 米左右,防止炉渣溢出,待炉口火焰消失后逐步降枪到2 米,观察炉口渣粒稀少后逐步降枪。

4 生产实践及效果

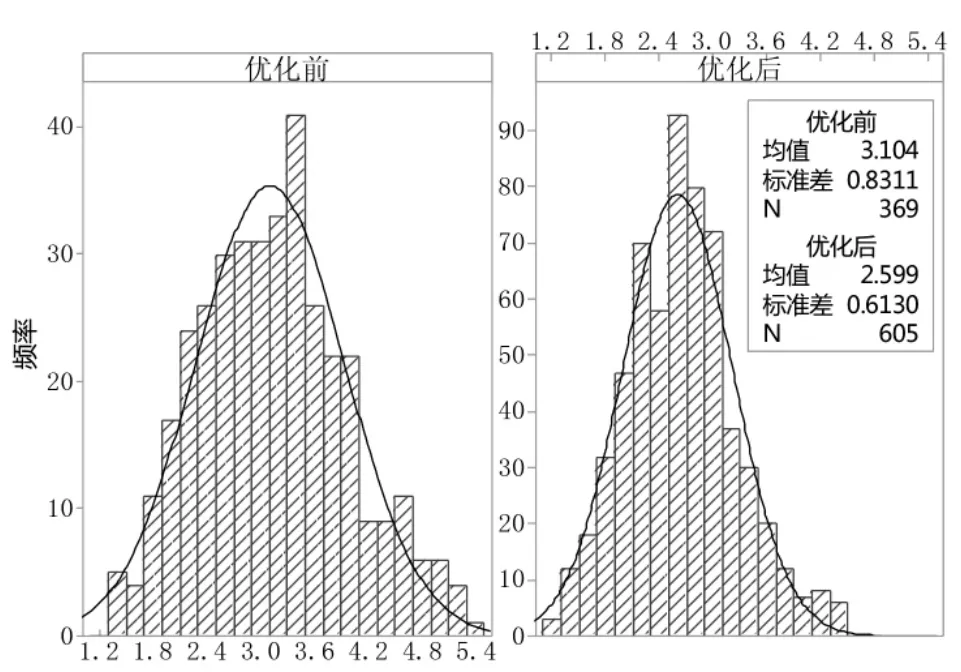

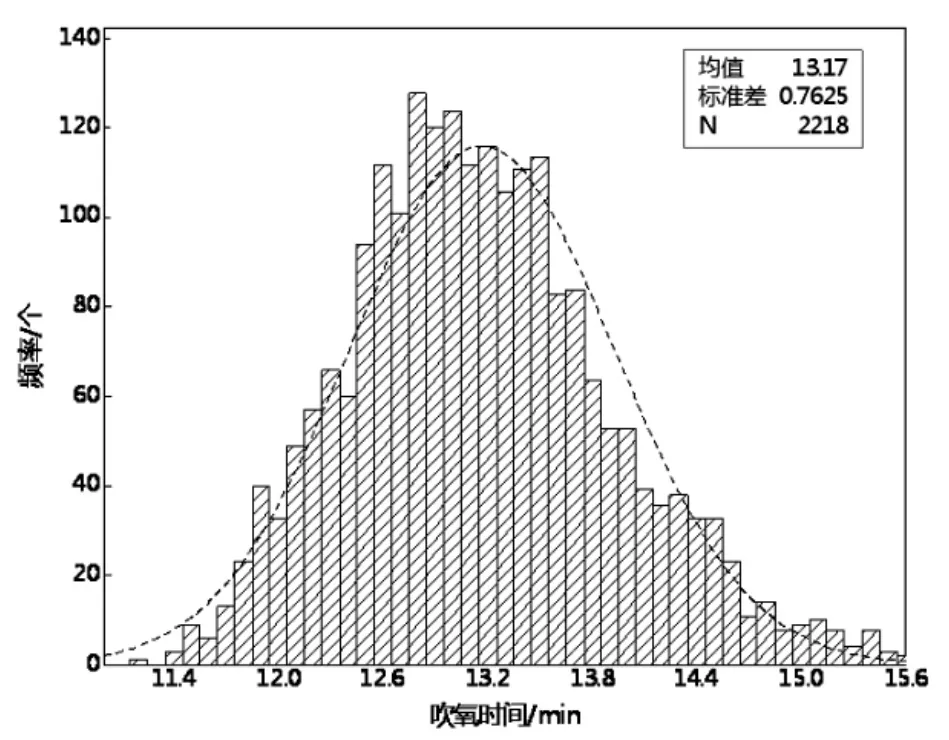

通过采取上述优化措施,在相同的铁水条件和铁水消耗情况下,转炉吹氧时间缩短了0.8 min;一次拉碳P 合格率提高了4.5%;终渣FeO 降低了0.6%、MgO 升高了0.6%。利用焦丁调渣,溅渣时间缩短0.5 min,炉衬挂渣效果明显改善。转炉一次拉碳出钢率提高到70%以上,致使冶炼周期缩短1.6 min。留渣率提高到80%以上,致使冶炼周期缩短1.3 min 以上。转炉吹氧时间和冶炼周期分布情况分别见图4 和图5 所示。

图4 和图5 表明,转炉平均吹氧时间缩短到13.2 min 以内,平均冶炼周期缩短到28 min 以内,转炉作业率和生产效率明显提高。

5 结语

图4 转炉吹氧时间分布情况

图5 转炉冶炼周期分布情况

通过对国内外钢铁企业转炉流程高效化生产技术的分析和研究,同时结合唐钢二钢轧厂转炉生产工艺的实际情况,制定了一系列降低转炉冶炼周期、提高转炉生产效率的措施。在分析转炉冶炼各流程环节所耗时间的基础上,有针对性地采用了优化氧枪喷头参数、冶炼终点焦丁调渣工艺、提高一次拉碳出钢率和转炉留渣率等措施,在保障出钢温度和炉渣碱度的基础上,有效缩短了吹氧时间和溅渣护炉时间,一次拉碳出钢率提高到70%以上,留渣率提高到80%以上,转炉冶炼周期缩短了4.2 min,达到28 min 左右,转炉生产效率明显提高,对国内同类型转炉具有明显的借鉴意义。