液化天然气槽车装卸站管道检验技术研究

2020-08-18上海市特种设备监督检验技术研究院石生芳

上海市特种设备监督检验技术研究院 浦 哲 石生芳

上海天然气管网有限公司 魏 星

液化天然气(LNG)是一种清洁、高效能源,是气态天然气经压缩、冷却至临界温度以下变成的液体。LNG相同质量下为气态天然气体积的1/625,因而较气态的天然气存储效率更高。LNG的主要成分是甲烷,爆炸极限浓度体积百分比为4.9%~15.0%,一旦发生泄漏,会迅速气化,遇到火源时将会发生爆炸。

LNG在管道内的温度约为-162 ℃,管道外具有150~200 mm厚的绝热层。TSG D7005-2018《压力管道定期检验规则——工业管道》中要求定期检验时需要对焊缝进行无损检测、对管道进行壁厚测定。然而如果拆除LNG绝热层会造成管道内的LNG温度上升,介质迅速气化,管道压力上升,对于管道的安全运行存在很大的隐患;拆除绝热层后的管道外壁会迅速凝水、结冰,后期修复的绝热层无法达到原有的效果;同时产生的BOG(Boil Off Gas)还需要进行再处理(如压缩机再加压),增大了能耗。因此通过停产方式进行检验,会加重企业的负担。本文中某LNG接收站因具有作为应急储备站的特殊性质,其实际现场不具备停产待检的条件,因此常规的压力管道定期检验方法不适用于该站内LNG槽车装卸站管道。为此研究了一套针对LNG槽车装卸站管道不停输的综合检验技术具有极其重要的意义。

1 LNG槽车装卸站管道概况

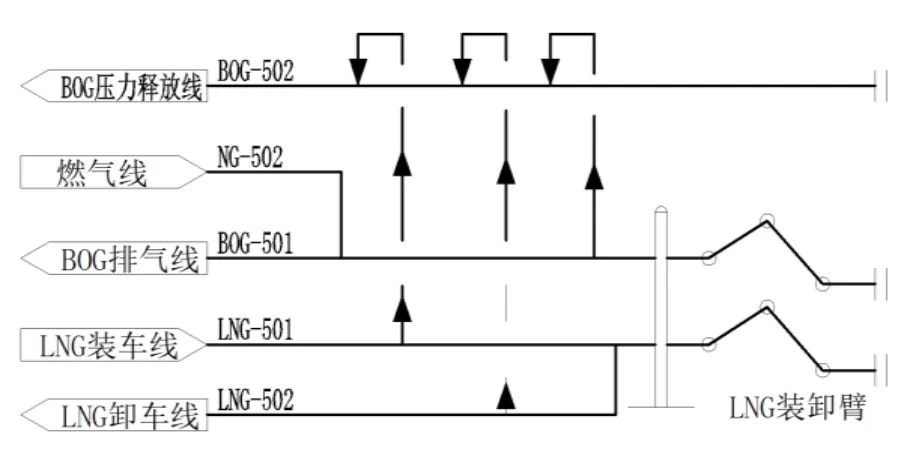

某LNG接收站内的LNG槽车装卸站管道主要包含LNG装卸车线管道、BOG排气线管道、BOG压力释放线和燃气线管道。其中LNG装卸车线管道可以向槽罐车装车,或者通过槽罐车卸车将LNG储存至低温储罐中;BOG排气线管道主要起到气相平衡作用;在装卸车过程中,与外界传热产生的BOG气体通过BOG压力释放线至后端处理;燃气线管道主要起到装卸过程的调节作用。现场装卸站管道的工艺流程见图1。

图1 LNG槽车装卸站管道工艺流程

由于LNG的低温特性,除燃气线管道外,其余的LNG及BOG管道均采用不锈钢316L材料。低温管道覆盖绝热层,绝热层外侧覆盖0.6 mm厚的铝合金薄板。LNG槽车装卸站的管道参数见表1。

表1 LNG槽车装卸站管道参数

2 LNG槽车装卸站管道不停输检验策略

由于LNG槽车装卸站的特殊性,需要在不停输的情况下,采用一套在线检验方法对站内的LNG管道进行检验,降低管道失效的可能性。基于风险检验RBI(Risk Based Inspection)技术是通过对管道的主要失效模式及失效机理等潜在风险进行识别,对风险进行评估以确定风险的大小,来制定具有针对性的检验策略。RBI技术可以有效降低企业的检验成本,避免随机抽查可能导致的漏检或者过检。

腐蚀分析是RBI工作中的一个重要组成部分。LNG介质本身不具有腐蚀性,因此管道内腐蚀失效的可能性较小。然而在某LNG接收站中,由于LNG槽车装卸站位于沿海地区,海洋大气中富含氯离子,空气中的湿度较大,管道可能产生保温层下的腐蚀CUI(Corrosion Under Insulation)和大气腐蚀。CUI是外腐蚀损伤中较为严重的一种形式,当低温管道绝热层发生破坏时,空气中的氯离子、氧气进入管道外壁,产生绝热层下的氯离子腐蚀。由于这种腐蚀存在于绝热层内部,不易发现,危害性极大,因此需要重点关注绝热层破损管段、有绝热层/无绝热层交接管段、位移量大的管段等。基于上述失效分析以及重点关注管道,制定了如表2所示的检验策略。

3 主要检验方法

3.1 X射线数字成像检测(DR)技术

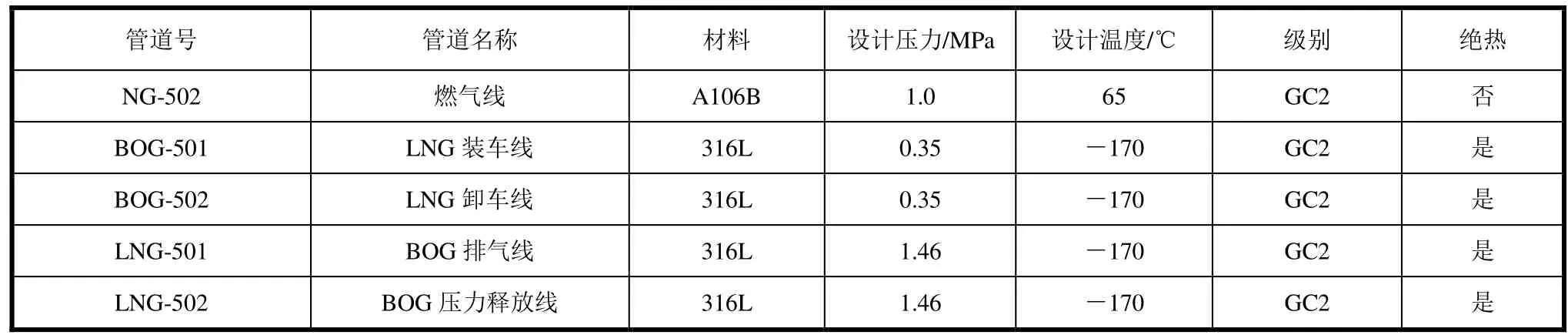

DR检测与传统射线检测在射线透照方面的原理上是一样的,即射线机发出的射线经过被检工件后,由于密度及厚度等差别,射线的强度也发生改变,发生衰减、吸收、散射的射线光子最终被成像系统接收。两者的区别主要在成像系统方面,RT是将射线光子在胶片中产生潜影,并利用暗室处理后在观片灯下检查缺陷;而在DR中,衰减后的射线光子被平板探测器接收,转换变成数字信号,数字信号经放大和数模转换器转换后经过计算机系统处理,最终在显示器上进行评定缺陷,即实现了射线光子到数字信号再到数字图像的转化过程。DR成像原理,如图2所示。

图2 DR成像原理示意

DR系统一般由射线机、非晶硅平板探测器、计算机系统(含射线控制器、探测器控制器)、通信线缆等组成。DR属于近些年来新型的一种无损检测技术,现场检验采用国家能源局颁布的行业标准NB/T 47013.11-2015《承压设备无损检测 第11部分:X射线数字成像检测》。该技术无需拆除包层冷却材料、无需清除管道内介质,现场无需胶片、检测结果实时传输电脑形成电子图像,现场作业时即可以发现缺陷,并可高精度测量缺陷;同时对管道的腐蚀也有一定的检出性[1-2],特别适用在役低温管道不停输的检验。

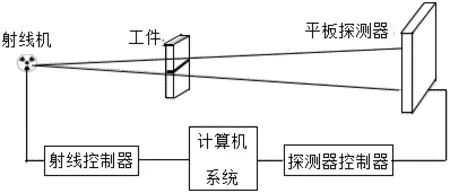

现场检验采用Gemx-200X射线机,平板探测器采用DeReO UP2530非晶硅DR平板,图像接收和处理软件采用配套的Xris-Maestro,通过计算机系统,软件可以对射线控制器和探测控制器进行同步控制。成像的图像质量必须满足4个技术指标:灰度、信噪比、灵敏度和图像分辨率。其中灵敏度通过线型像质计来进行测定,与传统DR检测时需要停输并排空介质不同。DR检测时,由于射线透照的总厚度,除了考虑管道的壁厚,还需要考虑介质、保冷层的综合影响,将这两部分折算为管道的当量厚度。根据此时折算的透照当量总厚度,来确定应识别的像质计丝号并以此来确定图像的灵敏度。本研究中的透照当量换算见表3。

表3 DR透照当量厚度 mm

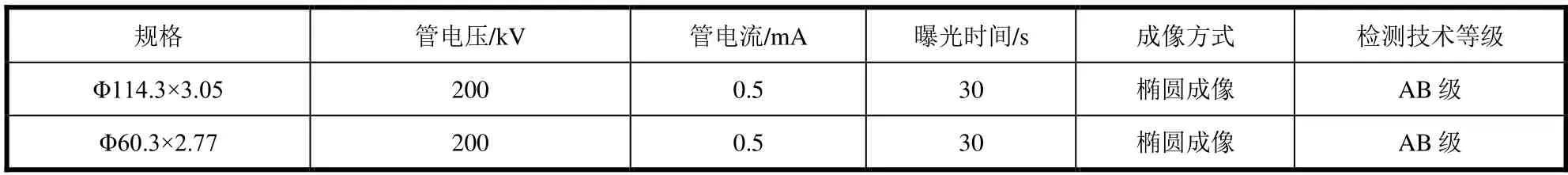

DR检测时首先采用盲探的方式,逐步确定焊缝的具体位置,然后调整并确定最终的曝光参数,如表4所示。接着布置并调整透照部位的标记和像质计,最终取得合格的图像。本次待检的部分管道属于小径管,现场采用双壁双影倾斜透照方式,实现椭圆成像,相隔90°透照2次。

表4 DR参数

经过DR检测发现,LNG-501管道弯头焊缝处存在一个长径为0.85 mm的圆形缺陷。由于计算机软件对缺陷精确测量,评定出该焊缝质量等级为Ⅰ。

需要注意的是DR检测对气孔、夹渣类体积型缺陷检出率很高,但是对面积型缺陷如裂纹、未熔合类缺陷不敏感。

3.2 脉冲涡流(PEC)检测技术

PEC检测技术用发射回线向金属管道发送一次脉冲磁场,用接收回线测量二次涡流磁场,涡流的衰减与被测管道的磁导率、电导率有关。PEC检测时一般采用超声波测厚仪测量一处壁厚作为参考区域的壁厚值,将被检管道不同位置的信号与已知参考信号进行对比,以此来评估管体金属损失[3]。选择的参考区域尽量与被检管道有相同的材质、覆盖层材料、壁厚、工况,且参考区域周围无明显电磁干扰及其他金属体干扰。本研究中由于LNG管道绝热层无法拆除,继而采用工程设计壁厚的数据作为参考值。PEC检测原理,如图3所示。

PEC检测系统包括控制单元、数据采集器和传感器3个主要部分。先设置管道参数、传感器参数、发射频率等工作参数,再启动发射机发出激励方波,在断电期间接收感应电动势随时间变化的二次磁场衰变曲线。检测未发现明显的管道减薄。

PEC检测方法可在不停产、不拆保温层情况对管道的的大面积均匀腐蚀进行检测,但是对于局部点蚀和裂纹类缺陷不适用。特别是由于原理所限,该方法不能区分腐蚀分布的相对位置,只能计算出某一区域内的平均金属损失。

3.3 红外热成像检测技术

由于LNG温度远远低于环境温度,当管道绝热层失效后,LNG管道与外界环境进行换热,空气中的水蒸气冷凝于绝热层外侧,给管道的运行增加了风险。因此,宏观检验时需要重点关注绝热层失效的管道。但是当LNG管道位于管廊等高处位置时,宏观检验存在盲区,这时采用红外热成像检测技术就可以有效解决该问题。

管道是一个热能辐射源,红外线是自然界中广泛存在的一种电磁波,由于绝热层失效位置的管道温度低于绝热层良好的管道,据此可以根据两者向周围散发红外热辐射的不同来确定。红外热成像是将肉眼不可见的红外辐射,经过光学镜片到达探测器,通过信号处理转变为电子图像,并显示在屏幕上。红外热成像仪灵敏度高,检测精度可达0.1 K;同时采用非接触式测量,解决了宏观检测在架空管道的难题。同时检测过程实时生成红外图像,现场可以迅速对绝热层破坏位置进行记录。由于管道外含有铝合金保护层薄板的反射影响,检测前需要进行辐射率标定。

3.4 水样分析

某LNG接收站位于沿海地区,站内的LNG槽车装卸站环境湿度大,空气中含盐量高,氯离子是奥氏体不锈钢发生腐蚀的主要原因。当绝热层发生破损时,空气中含有氯离子的水分冷凝于管道外侧,有可能造成破坏奥氏体不锈钢表面含Cr的钝化薄膜,形成奥氏体不锈钢保温层下氯离子腐蚀。GB 50235-2010《工业金属管道工程施工规范》以及GB 50184-2011《工业金属管道工程施工质量验收规范》中规定,对不锈钢管道采用洁净水进行液压试验时,水中氯离子含量不得超过25 mg/L。

检验现场对绝热层外表面结冰、霜的位置进行了取样,并带回实验室进行分析,结果表明水中的氯离子含量为4~5 mg/L,没有达到规范的上限。上述绝热层破损的位置需要使用单位及时修复,如因其他原因无法进行修复时,需要定期进行水样氯离子含量测定并监控使用,因为大气环境发生变化等都会导致绝热层破损位置氯离子不断积累增加。

4 结语

近年来,无损检测技术得到长足的发展,但由于LNG管道的特殊性,所以目前仍没有一种检测方法能够独立完成LNG管道的全面检验。本文通过X射线数字成像检测DR技术、脉冲涡流PEC检测技术、红外热成像检测技术对LNG低温管道进行检验,在某种程度上提高了一定的检测效率,基本满足了TSG D7005-2018中对工业管道定期检验的要求,初步建成了一套针对在役不停输LNG管道检验的方法,希望可以为该类低温管道的全面检验提供一些借鉴。