某油田天然气输送管线泄漏原因分析

2020-08-18赵向东

赵向东

(四川石油天然气建设工程有限责任公司, 成都610051)

0 前 言

管道输送是石油和天然气资源最安全和经济的运输方式之一[1-2]。 截至2017 年底, 我国油气长输管道总里程已达13.14×104km, 其中天然气管道约7.26×104km, 原油管道约3.09×104km,成品油管道约为2.79×104km[3]。 这些输送管道中,50%以上运行时间已经超过20 年, 管道爆炸着火、 断裂、 泄漏事故时有发生[4]。 这些事故轻则造成局部环境污染, 重则造成人身伤亡。 因此,分析泄漏原因, 对于保证输送管道的安全运行具有十分重要的意义。

西部某油田于1994 年建成一条长约10 km的Φ580 mm×7.0 mm 天然气输送管线。 近半年来, 该管线连续发生了4 次泄漏事故, 给管线的正常运行带来极大的安全隐患。 本研究从该泄漏管线上截取长约800 mm 管段进行研究, 以分析该管线失效的原因。

1 泄漏管段检测

1.1 宏观分析

对泄漏管段宏观形貌进行观察发现, 该输送管为螺旋埋弧钢管, 焊管规格为Φ159 mm×7.0 mm, 钢管外壁存在黑色防腐层, 外壁5 点钟方向存在直径约2 mm 的刺漏孔, 形貌如图1所示。

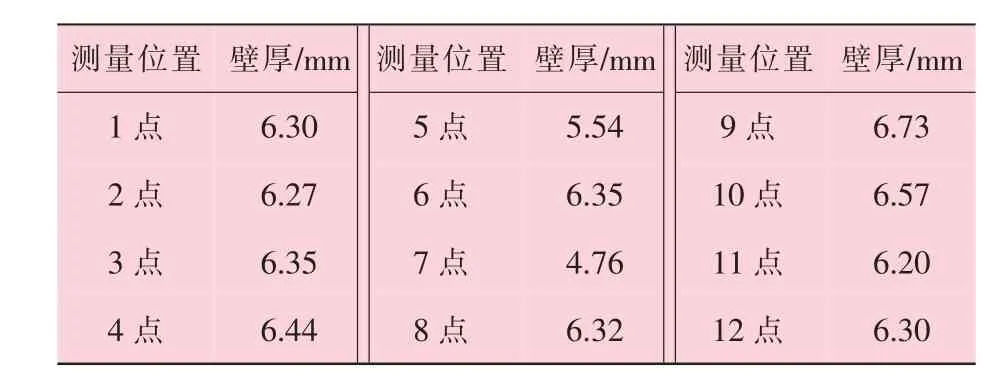

使用超声波测厚仪测量泄漏管段同一截面不同部位的壁厚, 测量间隔为30°, 结果见表1。由表1 可知, 管段5 点钟和7 点钟方向壁厚减薄严重, 其余方向壁厚减薄轻微。

表1 管体周向壁厚测量值

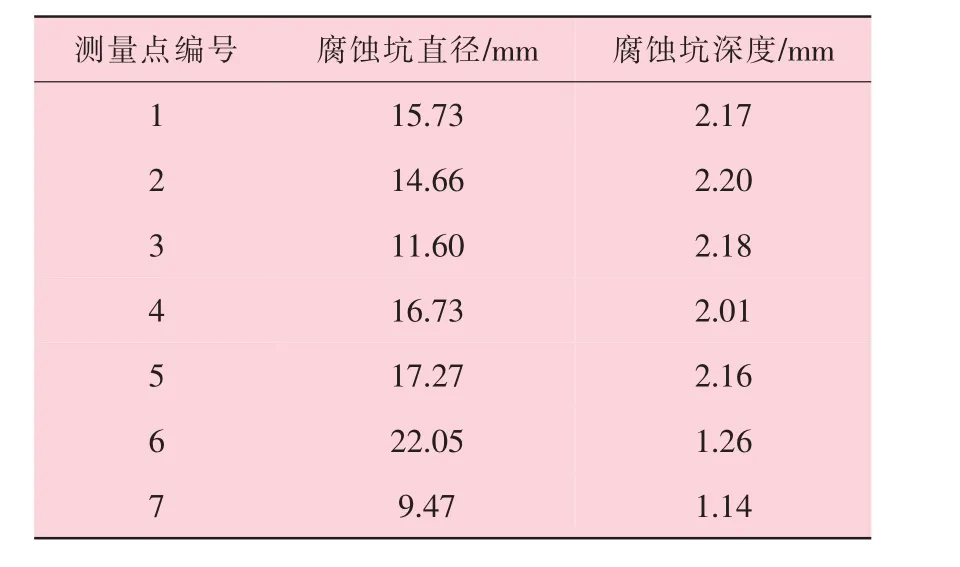

将泄漏管段纵向剖开, 管道内壁底部形貌如图2 所示。 由图2 可见, 5 点钟和7 点钟方向腐蚀严重, 腐蚀产物较厚, 发生刺漏的位置也位于5 点钟附近。 清除内壁表层附着物后, 管道内壁存在较多腐蚀坑。 用游标卡尺测量腐蚀坑的尺寸, 结果见表2。

图2 泄漏管段纵向剖开后底部形貌

表2 腐蚀坑尺寸测量结果

在刺漏口附近取样, 观察其截面形貌, 结果如图3 所示。 由图3 可知, 该输送管壁厚为7 mm, 外壁无明显腐蚀, 内壁腐蚀严重, 检测到管体最小剩余壁厚仅余1 mm。 紧贴管道基体为黑色腐蚀产物, 表层为棕黄色腐蚀产物。

图3 刺漏口附近截面腐蚀形貌

1.2 理化性能分析

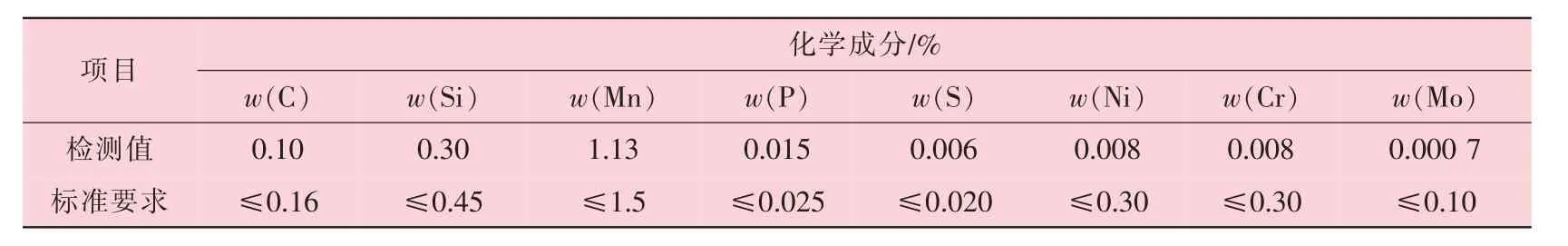

1.2.1 化学成分

在泄漏管段母材上取样, 用ARL-3460 直读光谱仪对其化学成分进行分析, 结果见表3。 由表3 可知, 该段管体的化学成分满足GB/T 9711.2—1999 对L245MB 焊接钢管的要求。

表3 泄漏管段母材化学成分分析结果

1.2.2 力学性能

分别在泄漏管段母材和焊缝部位取力学性能试样。 母材拉伸试验采用横向板状拉伸试样, 标距内宽度38 mm, 试验温度21 ℃; 焊缝拉伸试验沿垂直于焊缝方向取板状拉伸试样, 标距内宽度38 mm, 试验温度21 ℃, 试验结果见表4。由表4 可知, 该管段母材的抗拉强度、 屈服强度、 伸长率均满足标准GB/T 9711.2—1999 对L245MB 焊接钢管的要求; 该管段焊缝的抗拉强度满足GB/T 9711.2—1999 对L245MB 焊接钢管的要求。

表4 拉伸性能试验结果

布氏硬度试验采用高度为15 mm 的全壁厚硬度环, 试验结果见表5。 由表5 可知, 管体全壁厚硬度分布较为均匀, 整个截面不存在明显的性能差异。

表5 布氏硬度试验结果

1.2.3 金相组织

从泄漏管段母材上取样, 在金相显微镜下观测其金相组织, 结果如图4 所示。 由图4 可以看出, 该管段金相组织为铁素体+珠光体, 无异常组织和有害夹杂相; 晶粒度为11.0 级, 晶粒大小均匀[5]。 从理化性能检测结果来看, 该泄漏管段的理化性能满足相关标准要求, 金相组织未见异常。

图4 泄漏管段母材金相组织

1.3 微观分析

对泄漏管段的宏观分析可知, 该输送管的外壁由于有防腐层的保护, 几乎没发生明显的腐蚀, 而内壁腐蚀比较严重。 因此, 对内壁的腐蚀形貌进行进一步分析。

从泄漏管段母材上取样, 在金相显微镜下观察其内壁腐蚀坑形貌, 结果如图5 所示。 由图5可知, 内壁腐蚀坑较深, 腐蚀产物疏松不致密。

图5 泄漏管段母材腐蚀坑的微观形貌

图6 泄漏管段内壁层状腐蚀产物形貌及能谱分析

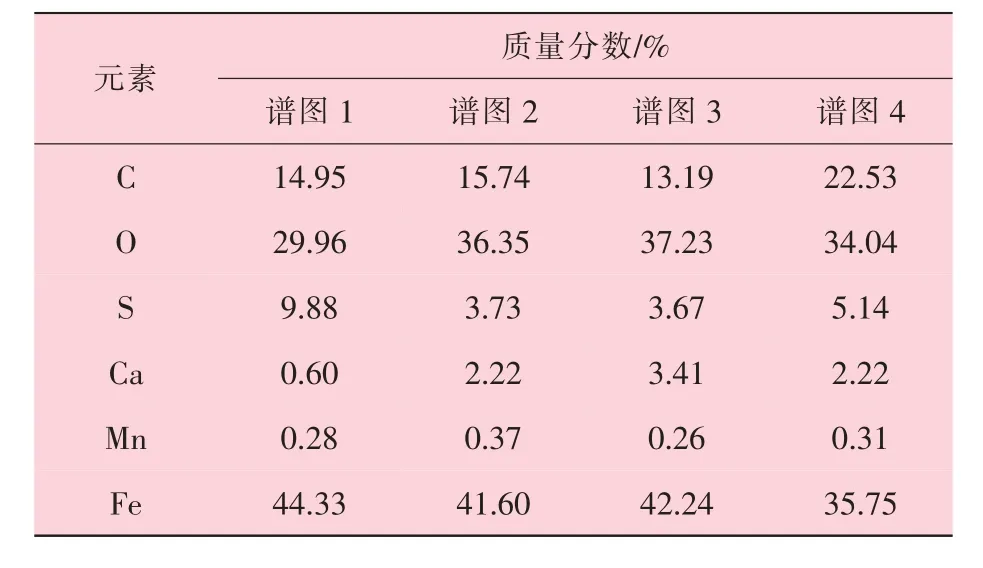

图6 为管体截面试样的扫描电镜照片。 由图6 可见, 内壁上的腐蚀产物不仅呈多孔状,而且呈层状分布。 利用能谱 (EDS) 分析仪从内层到外层对腐蚀产物不同部位进行化学成分分析, 结果见表6。 由表6 可以看出, 该腐蚀产物主要含有O、 Fe、 C, 同时含有少量S 元素,推测该腐蚀产物主要含有FeCO3、 Fe 的硫化物或氧化物。

表6 内壁层状腐蚀产物能谱分析结果

1.4 腐蚀产物X 射线衍射分析

将泄漏管段内壁上附着的腐蚀产物剥离下来, 用X 射线衍射 (XRD) 仪对其物相组成进行分析, 结果如图7 所示。 由图7 的XRD 分析结果可知, 内壁上腐蚀产物主要含有FeCO3, 同时含有少量的FeS 和Fe3O4[6]。

图7 内壁腐蚀产物XRD 分析结果

2 泄漏原因分析

对泄漏管段的理化性能检测结果表明, 该输送管母材的化学成分、 抗拉强度、 屈服强度、伸长率均满足GB/T 9711.2—1999 对L245MB 焊接钢管的要求, 母材硬度分布较为均匀, 金相组织正常, 说明该输送管线的材质本身不存在缺陷。

从泄漏管段的宏观分析可知, 该输送管底部存在较厚的垢层, 腐蚀严重部位在5 点钟和7 点钟附近, 即底部沉积垢层的边界线, 这些特征符合水线 (凝结水聚集) 腐蚀特征[7]。 对输送管线服役环境的调研可知, 管线整体埋地敷设, 管线外壁没有保温层。 管线失效管段位于沟渠上跨部位, 且水平敷设在公路涵洞内。 管段外壁直接与大气接触, 气温变化会对流经管段内的介质产生一定的影响。

管线冬季输配天然气时, 大气温度低于土壤温度。 天然气流经该管段时, 温度骤降, 天然气中的水蒸气凝结成水滴附着于管壁, 水滴随重力集聚于管底。 由于该管段敷设不存在坡度, 加上管内垢物的阻挡, 积水难以排除。 管道底部的积水层为水线腐蚀提供了条件。

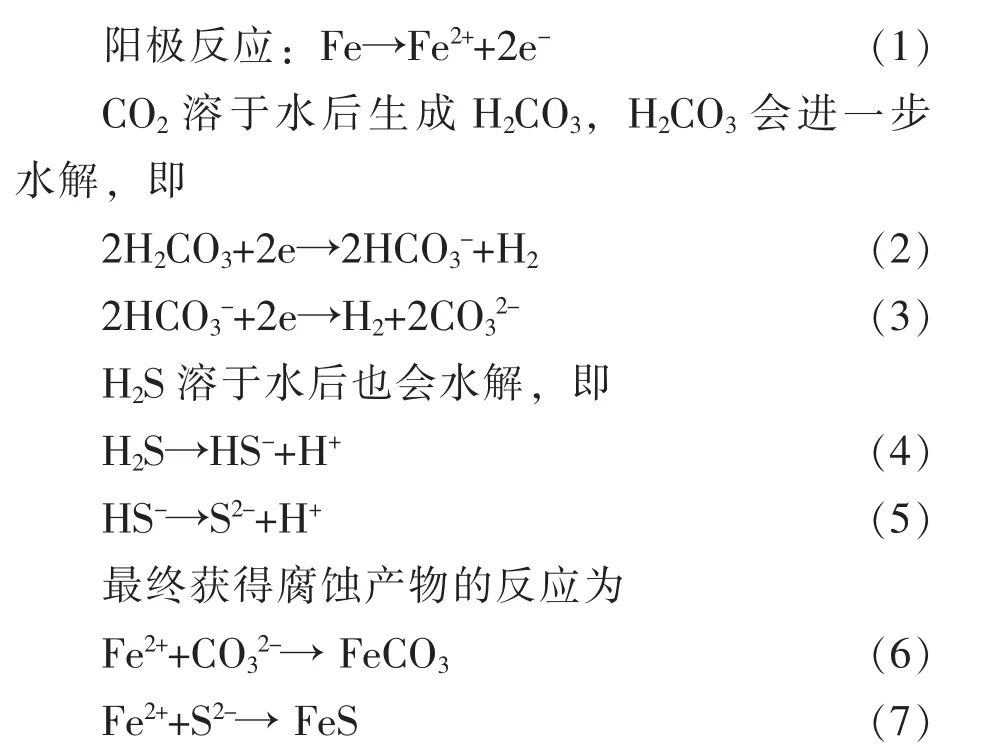

对输送管内天然气的组分分析可知, 输送气体中含有1.84% (摩尔百分比) 的CO2和少量H2S 气体。 CO2和H2S 溶于水后形成腐蚀性溶液,导致Fe 的腐蚀, 其中涉及到的反应为式 (1) ~式 (7)[8-10]。

通过上述反应, 生成了FeCO3和FeS, 这与前面能谱以及XRD 分析结果相对应。 至于XRD中的Fe3O4, 则是因为管道和空气中的氧气接触,氧化生锈所致。

由此可知, 该管线发生泄漏的主要原因是管线没有外部保温层, 且泄漏管段裸露于大气中。管线内外的温度差导致管内水蒸气凝结于管底形成液态水, 与管内腐蚀性气体CO2和H2S 共同作用, 导致水线位置腐蚀严重, 管壁减薄最终发生刺漏。

3 结 论

(1) 该输送管的材质满足GB/T 9711.2—1999 对L245MB 焊接钢管的要求。

(2) 该输送管内壁腐蚀机理为CO2和H2S腐蚀。

(3) 该输送管刺漏的主要原因是管线内外的温度差导致管内水蒸气凝结于管底形成液态水,与管内腐蚀性气体CO2和H2S 共同作用, 导致管壁腐蚀减薄直至发生刺漏。