汽车出风口风向调节失效形式研究及结构优化

2020-08-17亢胜利李润晗李威

亢胜利 李润晗 李威

摘要:汽车出风口是汽车内部温度调节的重要功能件,它对车内温度调节和乘坐人员的感官舒适性有着直接的影响。本文以出风口的零件符合性、装配工艺特性以及结构设计特点作为分析导向,分析出可能造成出风口风向调节失效的关键要素,并且针对此影响因素制定出相应的解决方案,同时进行方案验证,确认方案的可行性,从而归纳出风口叶片和拨钮的相关设计规范,为后续项目出风口的设计提供指导。

关键词:出风口;失效;结构设计

中图分类号:U463.83+8 文献标识码:A 文章编号:1005.2550(2020)04-0037-06

亢胜利

毕业于湖北汽车工业学院车辆工程专业,本科学历,现就职于东风汽车集团有限公司技术中心,任主管工程师,主要研究方向为汽车车身仪表板系统设计,已获得多项发明和实用新型专利。

汽车出风口做为汽车内部重要的功能件,是汽车空调通风系统的终端零部件,汽车出风口一般由出风口面板、壳体、风门、拨轮、拨钮、连杆、叶片等部件组成;其主要作用是:将经过处理(温度调节,湿度调节,净化)的气流送到汽车驾驶舱内,以完成驾驶舱内通风,制冷,加热和空气净化。出风口主要安装在仪表板外观面上,并且作为汽车仪表板系统中的重要组成部分,它的设计是一项非常复杂的过程;因其功能部件的属性,出风口的设计一直偏向于功能件厂家对风门、叶片、拨钮等进行具体结构的设计,而主机厂对其整体布置的设计要求和总成验证方法的研究相对薄弱,亦很难查询到此方面的相关准则。

本文以实例化车型的出风口为例,针对出风口风向调节失效故障,从产品生产、装配工艺和结构设计三个方面来解析出风口失效的原因,并提出最终的解决方案,为后续提升出风口结构的可靠性与稳定性提供设计指导。

1格栅式出风口组成结构

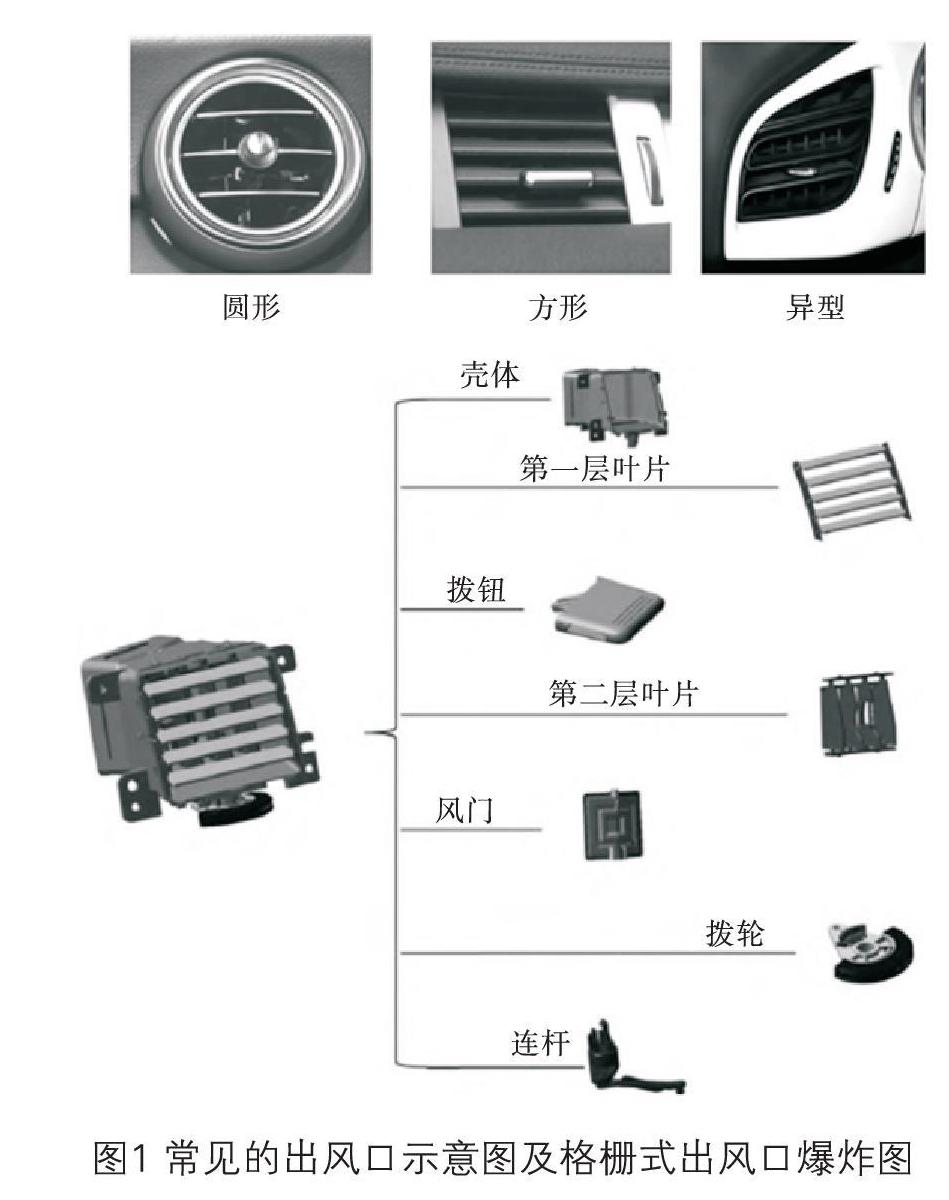

仪表板作为最复杂的内饰零件,集成了空调系统、转向系统、影音娱乐系统、安全系统等零件,布置空间紧凑。根据空间布置要求及造型风格要求,出风口通常有圆形、方形、异型等三种类型(如图1上图)。

一般格栅式出风口由出风口壳体、第一层叶片、第二层叶片、风门、拨钮、拨轮、连杆构成(如图1下图),其中第一层叶片、第二层叶片分别通过拨钮调节上下、左右四个方向的吹风方向,拨轮通过连杆控制风门的开启和关闭来调节出风量的大小。

图1常见的出风口示意图及格栅式出风口爆炸图

2出风口失效形式及原因分析

2.1出风口失效模式及主要故障原因

根据出风口问题经验总结,常见的出风口失效模式主要包括风向无法调节和风量无法调节两个方面:

1、风向调节失效分析:一般出风口的风向调节是由拨钮连动拨叉从而从之第一排和第二排叶片的轴向转动来实现风向调节,因此出风口风向调节失效的原因主要由拨钮或拨叉脱落、断裂、卡滞,或者叶片与连杆连接部位某处断裂、松脱、卡滞所导致的。

2、风量调节失效分析:一般出风口风量调节是通过拨轮连动拨杆来控制风门开闭量的大小从而实现调节出风量的大小,因此影响风量调节的主要因素一般为拨轮或风门连杆断裂、脱落,拨轮或风门卡滞、变形、松脱。

通过对某车型的出风口故障模式及失效形式进行统计和分类,分析结果如图2,从图中可以看出中央出风口的故障数远高于其他出风口,占故障比例的60%以上。

下面将主要针对中央出风口风向无法调节的故障模式进行分析及设计优化。

2.2出风口失效问题解析方向

对故障出风口的分析,按照零件符合性、装配合理性、设计合理性三个导向逐一进行分析核查。

(1)零件符合性:将实物失效区域的实际尺寸与设计尺寸进行对比,确认是否存在实物尺寸与设计尺寸不符合的情况。

(2)装配合理性:对装配顺序和装配方法进行校核,确认装配过程中是否有可能引发质量风险的环节。

(3)设计合理陛:从设计源头出发,逐一校核各关键参数尺寸设计的合理性,是否存在因设计不合理而可能引发的质量问题。

2.3出风口风向无法调节问题解析

(1)出风口拨钮、拨叉脱落

图3为中央出风口拨钮失效案例,叶片上的拨钮脱落导致出风口风向调节功能完全失效。该车型出风口拨钮由于造型和装配原因必须采用分体式拨钮,它主要包括拨钮和拨钮盖两个零件。右图中拨钮的四个塑料卡扣全部断裂是拨钮脱落的主要原因。

(2)第一层叶片脱出

图4中中央出风口其中一根叶片的一端从固定孔脱出,当调节拨钮左右拨动时,导致叶片无法正常旋转。

2.3.1原因分析

(1)实物产品一致性检查

通过对拨钮和拨钮盖实物尺寸进行测量,然后将测量的尺寸与设计尺寸进行对比,排查拨钮盖与拨钮的实物配合尺寸与设计尺寸是否存在偏差,通过对现品及4s店返品尺寸的测量,现品拨钮盖开孔和拨钮塑料卡扣尺寸都满足零件尺寸公差要求盖开孔和拨钮塑料卡扣尺寸都满足零件尺寸公差要求,检验合格(如表1所示),确认产品一致性不存在问题。拨钮与拨钮盖配合尺寸的是否达到设计要求是决定此两个零件配合好坏的关键要素。

(2)装配合理性分析

通过核查出风口供应商拨钮和撥钮盖装配,发现两者之间装配时有工装设备(如图5-左图),把拨钮和拨钮盖板分别放到上、下工装夹具里,放置完成后通过工装设备完成了拨钮和拨钮盖板的装配,夹具和工装设备精确度都有可能引起拨钮和拨钮盖的配合失效,从而导致出风口出风调节失效。同时在零件装配完成下线后,要通过质检员的目测和实物拨动操作来判断拨钮和拨钮盖板是否装配到位,如果质检员漏检,同样可能导致出风口风向调节失效的问题(图5右图为漏检出风口拨钮和拨钮盖板装配失效案例)。

(3)设计合理性检查

根据图2出风口风向无法调节的原因分析,通过竞品分析,对出风口相关零件各个部位结构进行研究,建立了三个重要零件故障的主要原因分析表,表2所示:

表3为出风口拨钮存在的问题,主要集中在拨钮卡扣上,通过与竞品分析发现,拨钮塑料卡扣料厚薄、宽度窄,且没有考慮卡接重叠量和装配导向。拨钮塑料卡扣实物产品结构偏弱,当反复装配或进行疲劳试验时,导致塑料卡扣失效从而脱落或断裂,这些问题反映了拨钮卡扣设计存在缺陷。

表4为出风口拨叉存在的问题,对于拨叉轴Q孔,通过调查发现,出风口供应商由于缺乏设计经验,拨叉轴对应的Ω孔偏多。虽然Ω孔装配容易,但与拨叉轴干涉量很难控制,经常会出现拨叉装配失效的问题,该车型反应出的Ω孔拨叉轴装配过盈量不足从而引发的拨叉装配失效问题为此种设计缺陷的典型案例。对于拨叉轴,通过实物和竞品对比,发现拨叉失效主要集中在拨叉直径偏小以及拨叉轴强度偏弱。

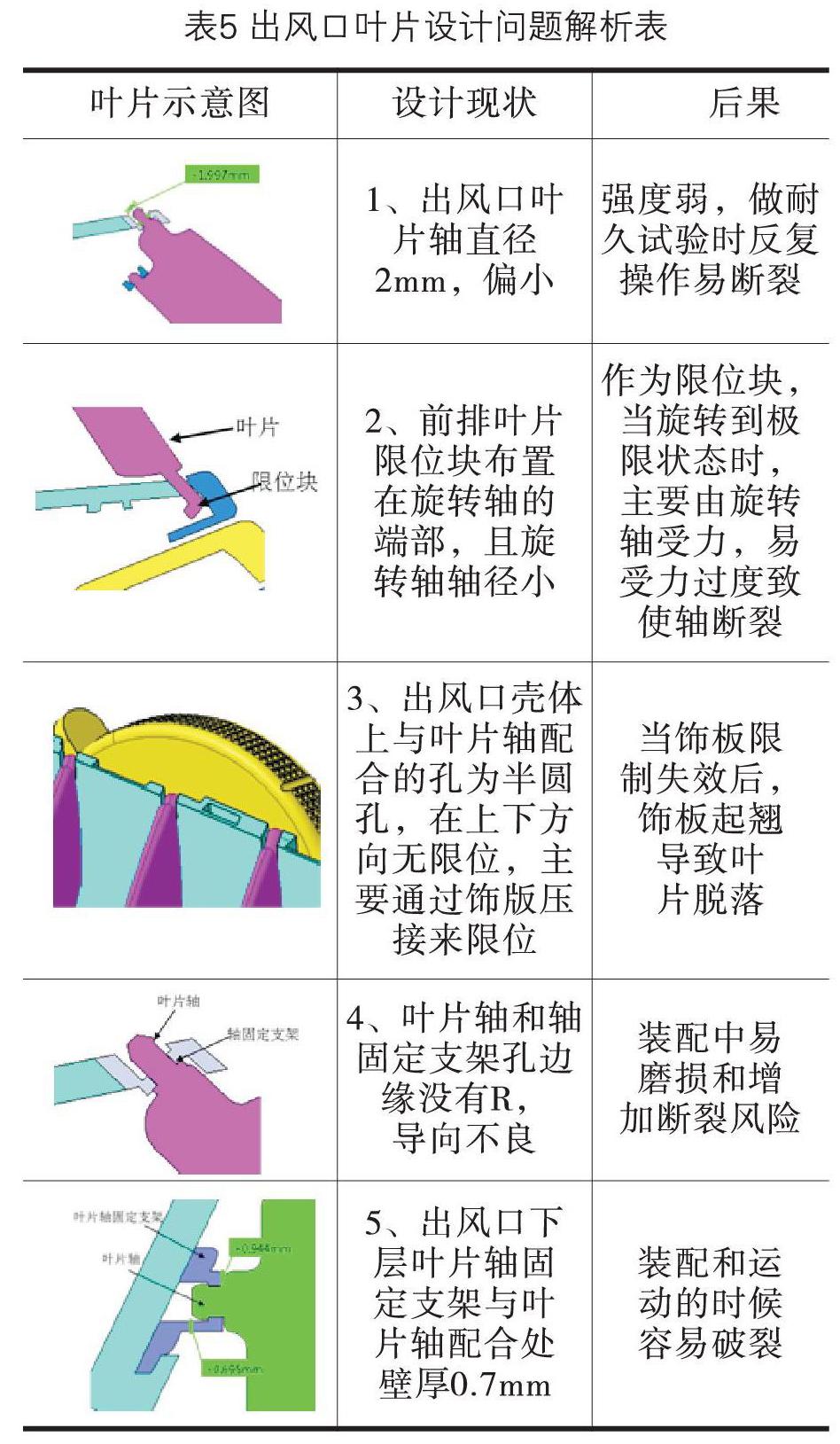

表5为出风口叶片存在的问题,主要体现在出风口叶片轴尺寸偏小、叶片限位布置以及叶片轴对应的安装孔设计存在缺陷,这些问题导致设计缺陷。

2.3.2解决方案

针对装配合理性的问题,可以通过如下方式进行应对:

措施一:对库存的所有出风口进行全检,检查出风口各个零部件是否存在装配失效;

措施二:调整出风口各个零部件工装,保证出风口各个零部件能够装配到位;

措施三:修改作业指导书,将出风口的装配失效检查纳入零部件的作业指导书中;

措施四:对现场装配人员进行作业指导培训。

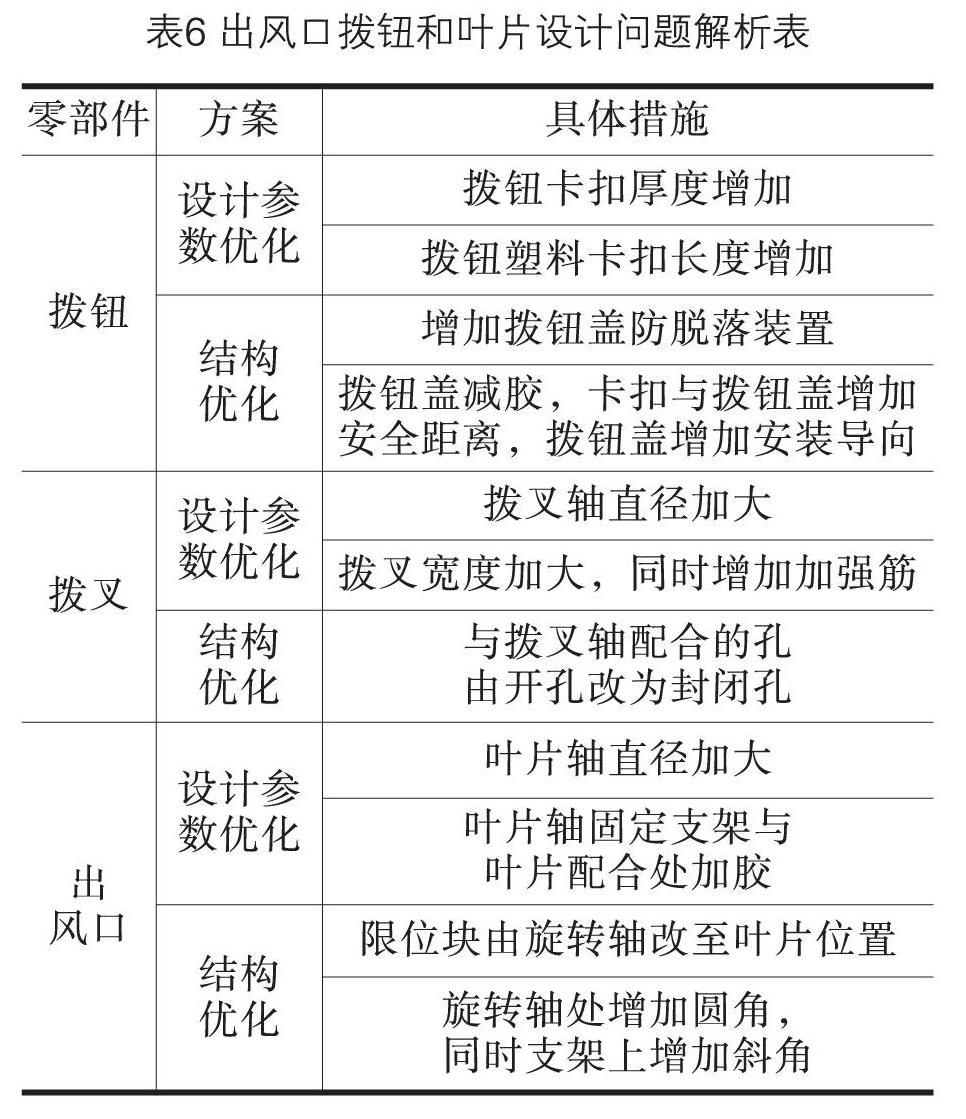

针对设计合理性问题,根据上述原因分析,为系统解决出风口风向无法调节的问题,逐一进行参数及结构设计优化,如表6所示:

2.4实施验证

根据设计方面检查出来的问题进行设计优化,对出风口模具进行修模嘲。修模完成后,从改良样件(包括中左和中右两个出风口)中分别取出10个样品进行随机抽样检测,利用拉力计对出风口拨钮和叶片进行疲劳耐久、耐特大力度和耐破坏力等进行相关试验。

通过对出风口拨钮和叶片进行耐特大力试验,送检样品外观和功能完好(如图6-左下图),满足出风口耐特大力的试验要求。

为了防止人为误操作损坏出风口,出风口供应商同时增加了出风口拨钮盖板与拨钮脱落耐破坏力的试验(如图6一右下图)。试验过程统计了20组试验数据(如表7所示),得到了出风口拨钮的耐破坏力的范围为200-260N,其冗余量超出了出风口试验标准的2倍,由此证实了出风口功能的可靠性。

完成了装配工艺和设计方案优化后,产品上市6个月后,出风口拨钮、叶片脱落、断裂、卡滞等问题得到了极大地改善,证明了技术改进方案的有效性。

3结论

本文通过理论分析和实际数据测量确定了出风口风向调节失效的原因,进而对出风口结构和装配工艺进行优化,并取得了良好的改善效果,市场上出风口故障率下降到了万分之一以下。通过此次问题的解决,形成了一套完整的出风口故障解析流程,建立了出风口设计指南,制定了出风口检查一元表和再发防止清单,同时协助供应商制定了出风口生产工艺检查清单,这样提高了后期项目产品设计质量,缩短开发周期,降低了开发成本。同时,可以破除供应商对出风口设计垄断的技术壁垒,对主机厂出风口的自主设计和产品开发有很大指导意义。