电动汽车制动真空助力系统真空度值可信度故障检测方法研究

2020-08-17祝浩徐家良隋建鹏

祝浩 徐家良 隋建鹏

摘要:针对真空度传感器电压偏移后对于电动汽车制动安全和电动真空泵工作耐久性的重大影响,本文在分析真空助力器结构和工作原理基础上,提出可以通过制动前后真空助力器里真空度变化量来判断真空度传感器电压是否存在偏移,并且从原理上推导了当真空度传感器电压发生偏移后,与传感器电压未发生偏移时对比,制动前后真空度变化量偏差与制动踏板角度无关,只与制动前初始真空度有关,最后进行了实车数据采集和建模验证,结果表明本方法可有效的检测出传感器电压偏移导致的可信度故障。

关键词:电动汽车;制动助力系统;真空度传感器;可信度诊断

中图分类号:u463.55 文献标识码:A 文章编号:1005-2550(2020)04-0017-09

祝浩

毕业于西安交通大学动力机械及工程专业,硕士研究生学历,现就职于一汽集团新能源开发院,任副高级工程师,主要负责新能源整车控制系统开发业务。主要研究方向为混合动力发动机起停机控制,整车驱动模式切换控制、整车动态能量管理等算法开发等。

1前言

对于电动汽车的制动助力系统,目前普遍的观点是博世iBooster在性能上有更好的综合表现,但是由于iBooster系统价格较高,制动真空助力器加ESP的方案仍会应用一段时间。对于制动真空助力器而言,由VCU采集真空助力系统里的真空度,然后以此控制電动真空泵工作,从而将助力系统里的真空度维持在一定范围内。因此VCu能否采集到真空助力系统里真实的真空度值,从而正确的控制电动真空泵工作以保证其耐久性,同时保证真空助力系统中的真空度在设计范围内以保证行车安全,作用重大。

目前VCU采集真空助力系统真空度的方法是,真空度传感器安装于真空助力系统管路上,将真空度值转换为相应的电压值,并通过线束将此电压值传输至VCU,VCU通过AD采样获取此电压值,然后根据传感器的真空度一电压特性关系,将此电压值再转换为真空度值并用于相关的计算和控制。

当前,VCU为确保收到的真空度传感器电压值的合理性,对其电压值进行了诊断,但诊断策略基本上是基于“电压值已经超出正常工作电压的上下限值”的原则,即传感器和信号输出线束是否已对电源短路或对地短路或是开路,当发生对地短路时,VCU采集到的传感器输出电压接近0V;当发生对电源短路或开路时,VCU采集到的传感器输出电压接近5 V(传感器供电电压);但是车辆实际运行过程中,在传感器输出电压因为故障到达上限值前,存在一个“过渡”状态,例如线束绝缘性能下降或接插件电气连接处导电性能下降产生压降,此时传感器虽然能够正确的将真空度转换为电压,但是VCU采集到的传感器电压并不等于传感器输出电压;或是传感器发生老化偏移或部分损坏,此时传感器的输出电压就已不能真实的反映系统真空度。在上述情况下,VCU采集的传感器电压依然在上述上下限值范围内,因而诊断不出开路/短路故障,但是VCU根据采集到的传感器电压值计算得到的真空度已经不能真实的反应系统真空度,即发生可信度故障。

而对传感器在常用电压范围内的可信度诊断,主要是通过其他传感器值或模型计算值来估计本传感器的值,如果估计值和传感器实测值发生较大偏差,则认为发生可信度故障。但是对于制动真空助力系统而言,系统上再布置一个真空度传感器会造成成本上升,而通过对真空助力系统建模来获取真空度模型值存在建模和参数化困难的问题,较难实施。现有其他公开文献中未曾有针对此问题的进一步研究。

本文依然通过模型值与实测值比较的方法来判断真空度传感器电压值是否正确,在分析真空助力器结构和工作过程基础上,发现踩制动过程中系统真空度变化量在不需要获取真空助力器结构参数的的情况下便可以被准确稳定的估算,将此估算值作为模型值,然后与传感器输出电压的实测值比对,便可判断出VCU采集的传感器电压是否异常。

2真空助力器工作原理分析

2.1真空助力器结构及工作原理分析

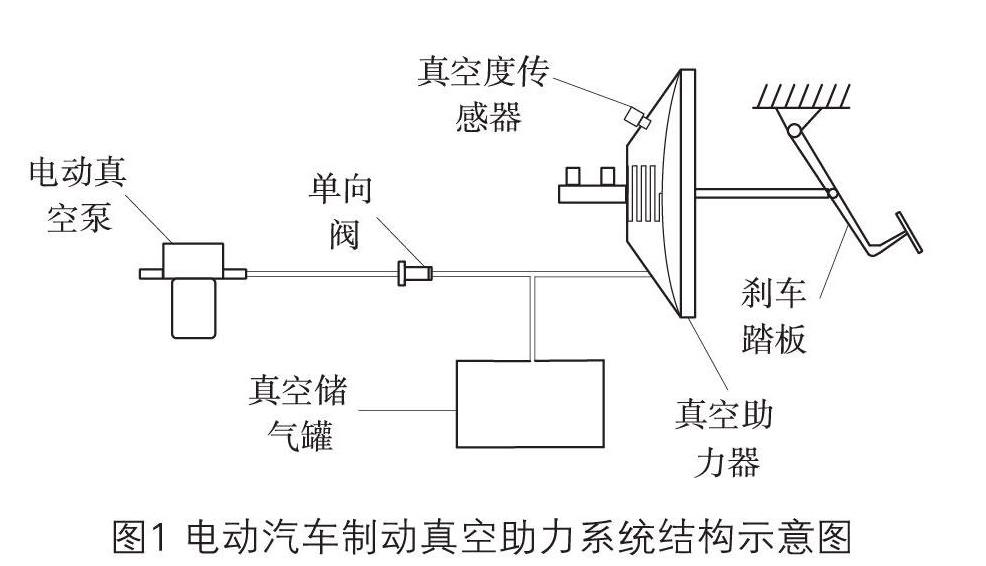

图1为电动汽车制动真空助力系统结构图,电动汽车依靠电动真空泵来提供唯一真空源,真空储气罐为真空储存装置,电动真空泵与真空储气罐之间有单向阀,真空度传感器安装于真空助力器上,用于测量真空助力器真空腔里的真空度,整车控制器通过真空度传感器采集的真空腔的真空度,控制电动真空泵工作,将真空助力器真空腔的真空度控制在一定范围内。

图2为真空助力器结构示意图,在驾驶员踩制动和松制动过程中,真空助力器工作分为四个状态:

(1)自由状态:在制动踏板不踩下时,真空助力器保持平衡状态,空气阀关闭,真空阀打开,真空腔和工作腔连通;

(2)制动踏板持续踩下状态:真空阀关闭,真空腔和工作腔隔离,随着制动踏板的继续踩下,空气阀打开,驾驶室里的空气通过过滤器进入到工作腔中,工作腔压力上升,并与真空腔产生压差,产生一定的制动助力,在隔膜向左移动时真空腔里的空气被压缩,真空腔压力上升;

(3)制动踏板角度保持不变状态:在工作腔和真空腔之间的隔膜向左变形时,与隔膜相连的真空阀座也向左移动,使得空气阀再次被关闭,工作腔压力不再升高,真空助力器里各部件保持位置和力平衡状态;

(4)制动踏板持续松开状态:空气阀依然保持关闭状态,真空阀打开,工作腔里的部分空气进入到真空腔里,使得真空腔真空度降低,工作腔与真空腔的压差逐渐变小,助力逐步消失;当真空腔的真空度低于真空度控制的下限时,整车控制器控制电动真空泵工作,当真空腔的真空度达到真空度控制的上限时,整车控制器控制电动真空泵停止工作。

2.2制动过程中真空度变化量分析

对制动过程中的真空助力器各部件运动关系分析可知,制动过程的初始阶段,真空阀先关闭,真空腔和工作腔隔离,随着制动过程中助力的产生,隔膜向左凸起变形,真空腔容积变小,真空腔里的空气被压缩,真空腔压力上升,真空腔压力上升的程度只与真空腔被压缩程度有关,由于隔膜与制动踏板连接,因此可以通过制动踏板转动角度来衡量真空腔被压缩程度。

因此,当VCU采集的真空度值正确时,在一定的初始真空腔真空度下,制动过程中制动踏板转动角度一定时,真空腔压力变化便是定值,可以将这个值作为标准值;当VCU采集到的真空度传感器电压值异常时,同一工况下(相同的初始真空腔真空度,相同的制动主缸压力)通过真空度传感器实际采集到的制动前后真空度变化值与标准真空度变化值存在偏差,通过偏差大小便可识别出VCU采集的真空度传感器电压异常的程度。

由于VCU采集的真空度传感器电压异常包括传感器输出电压异常和线束传输异常,为便于分析,将线束传输异常导致的电压变化也转移至传感器输出端,即假定VCU收到的电压异常只由传感器输出电压异常导致,因此只分析传感器输出电压异常即可,即对于某一个真实的真空度,传感器的特性发生偏移,输出电压较正常值发生了一定的改变。

分析过程如下:

对于制动前后真空腔真空度变化量的计算,通用推导过程如下:

从公式(1)可以看出,当真空度传感器输出电压正确时,制动前后真空度变化量只与制动前初真空度以及制动压缩程度k有关,k为制动前后真空腔体积比,根据理想气体状态方程,k也等于制动前后真空腔绝对压力比,k可以用制动前后制动踏板角度来表示。

3数据采集与验证

3.1传感器特性偏移实现

由于当前车辆状况下无法实现传感器电压的真实偏移,因此只能通過软件来模拟实现,实现过程如下:

VCU通过传感器电压查“电压一真空度”表得到真空度后,再查“真空度一电压”逆特性表,得到一个新的传感器电压,便模拟实现了传感器电压偏移后输出电压的改变,然后用这个新的传感器电压,再查“电压一真空度”表,其中两次查取的“电压一真空度”特性表为正确的传感器特性表,通过修改“真空度一电压”逆特性表来模拟传感器电压特性不同程度偏移时同样真空度但输出电压发生改变的情况,如图4和图5所示:

3.2制动前后真空度损失量一致性验证

在一汽红旗E-HS3车上进行了数据采集验证,试验用制动真空助力系统真空度传感器和制动踏板角度传感器主要参数表1所示:

VCU通过软件保证每次踩制动前制动系统真-空度均为70 kPa,实施踩制动操作,得到以不同的踩制动踏板速度达到同一制动踏板角度时制动前后真空度变化量;在每次制动时,当VCU收到制动踏板角度大于0度时,VCU开始计时,就能得到达到任何制动踏板角度所耗时间。其中,制动踏板角度和车速由ABS系统采集并通过CAN通信发送至VCU,制动前后真空度变化量由VCU通过真空度传感器采集计算得到。为抑制传感器采样的随机干扰,除了在硬件采样电路上进行相应处理外,在软件处理上,ABS与VCU系统对通过高频AD采样采集得到的传感器电压,通过一定周期平均值滤波的方法来消除采样中的噪声干扰。

对于红旗E-HS3车辆,当制动踏板完全踩下时,制动踏板角度约为30度,因此选取制动踏板转动10度,15度,20K三个值表示驾驶员轻度制动,中度制动和重度制动下的制动踏板踩下角度,并以此三个制动踏板角度值作为试验对比点。对于踩制动的速度,日常驾驶中一般情况下制动时,制动踏板踩下的速度约为10度/秒,因此选择20度/秒作为紧急制动下的踩制动速度,选择5度/秒作为缓慢制动下的踩制动速度。

图6是在车辆静止情况下,以不同的踩制动踏板速度达到10°的制动踏板角度时,制动前后真空腔真空度变化量的分布情况(87组数据),横轴为制动耗时,单位秒,纵轴为制动前后真空度变化量,单位kPa;对于本组数据,制动持续时间-与制动前后真空度变化量的相关系数为0.495,二者相关性较弱;制动前后的真空度变化量均值为3.775kPa,标准差为0.067 kPa,标准差系数为0.017。

图7是在车辆静止情况下,以不同的踩制动踏板速度达到15°的制动踏板角度时,制动前后真空腔真空度变化量的分布情况(97组数据)。对于本组数据,制动持续时间与制动前后真空度变化量的相关系数为0.483,二者相关性较弱;制动前后的真空度变化量均值为6.39kPa,标准差为0.077 kPa,标准差系数为0.012。

图8是在车辆静止情况下,以不同的踩制动踏板速度达到20。的制动踏板角度时,制动前后真空腔真空度变化量的分布情况(94组数据)。对于本组数据,制动持续时间与制动前后真空度变化量的相关系数为0.661,二者相关性较弱;制动前后的真空度变化量均值为8.579kPa,标准差为0.13 kPa,标准差系数为0.015。

根据上述数据,可以认为,在车辆静止情况下制动前后真空度变化量与制动时间关系可以忽略,只与制动踏板角度有关。

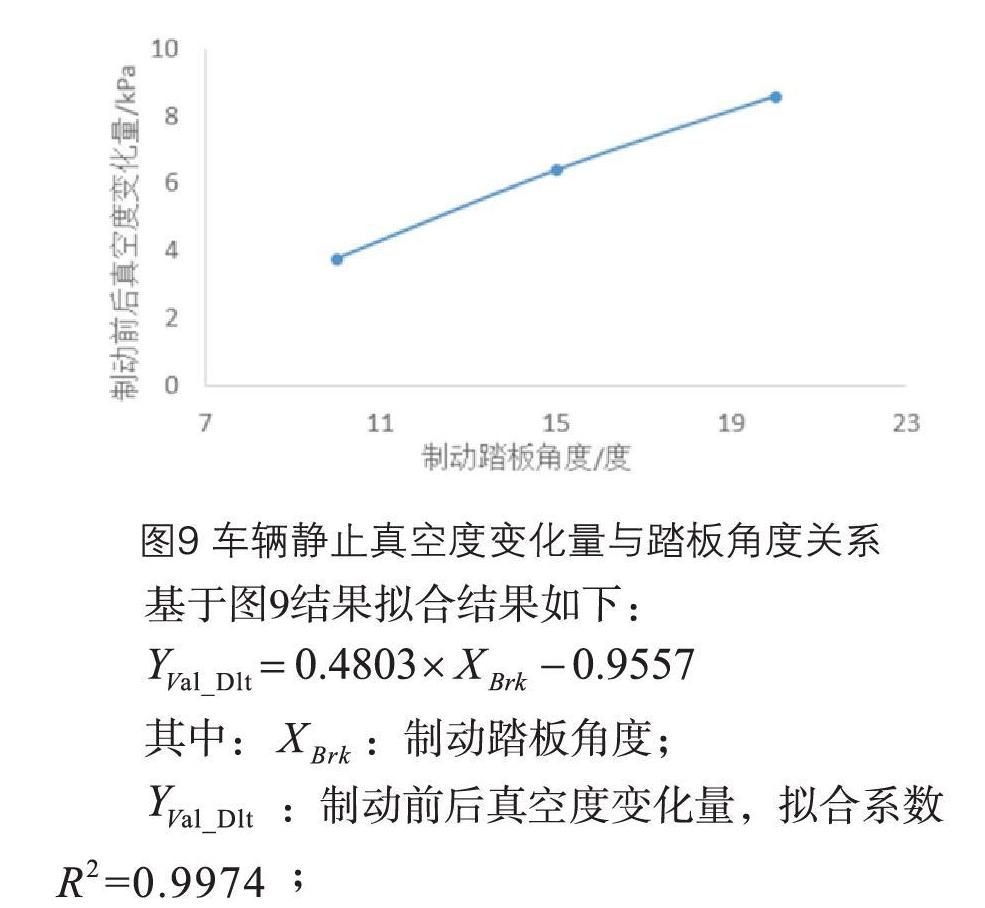

同时,基于上述车辆静止情况下制动踏板角度为10度、15度、20度下的真空度变化量均值,拟合得到在制动前70kPa的制动系统真空度下,制动前后真空度变化量与制动踏板角度的关系曲线,如图9所示:

基于图9拟合拟合,在10度制动踏板角度下,制动踏板角度精度对真空度变化量的影响为2.54%,真空度传感器精度对真空度变化量的影响为3.97%,综合影响最坏情况为6.51%;在20度制动踏板角度下,制动踏板角度精度对真空度变化量的影响为1.12%,真空度传感器精度对真空度变化量的影响为1.75%,综合影响最坏情况为2.87%;根据图3理论分析结果,当传感器电压偏差大于10%和小于-5%的情况,传感器精度对真空度偏差识别的影响都可以忽略。

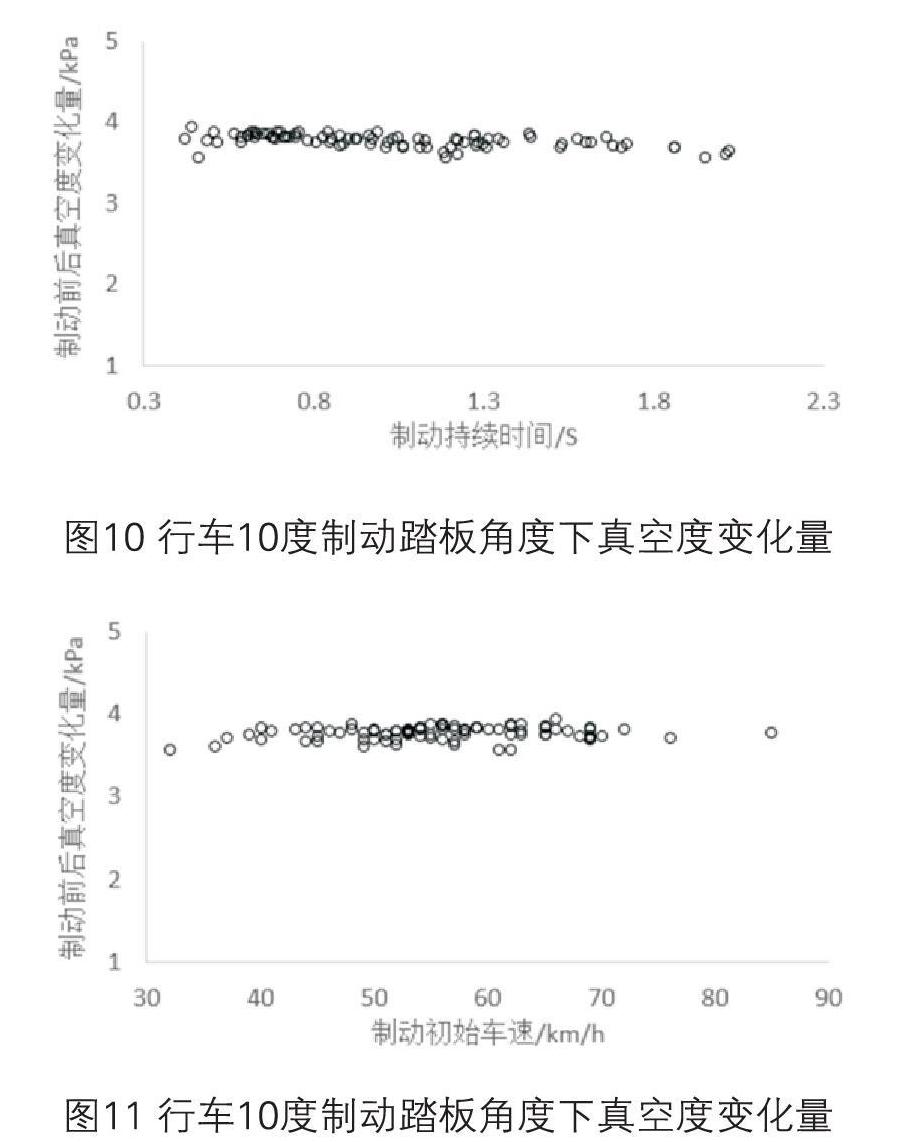

同时在行车过程中,在不同车速下,保持制动前真空腔真空度为-70kPa,进行了不同速度和角度的踩制动操作。图10和图11是达到10度制动踏板角度时,制动前后真空度变化量与车速和踩制动速度的分布情况(87组数据),数据中,真空度变化量与车速的相关系数为0.21,真空度变化量与制动持续时间的相关系数为0.53,真空度变化量与车速和制动持续时间的相关性均较弱;数据中,不同制动持续时间和车速下,制动前后的真空度变化量均值为3.77kPa,标准差为O.078kPa,标准差系数为0.02。

综合上述数据,印证了第二章节的推论,即在同一制动初始真空腔真空度下,当保持制动终了时的制动踏板角度不变时,制动前后的真空腔真空度变化量与制动踏板踩下速度和车速关系可以忽略,只与制动踏板角度有关。

3.3真空度特性偏差验证

环境大气压力99.8kPa,车辆原地静止,通过修改“真空度一电压”逆特性表来模拟传感器特性偏大10%、传感器特性偏小10%的情况,在制动前真空腔真空度为-70kPaT,进行了不同角度的踩制动操作,并且与传感器特性未偏移时,在同等数值的制动前真空度下制动前后真空度变化量进行了对比。

对于制动前真实的真空度70kPa,将传感器特性放大10%后,软件计算得到的真空度变为一63kPa,以-63kPa真空度为起点,进行了若干次不同角度的踩制动操作;同时,在传感器特性正确的情况下,同样以63kPa真空度为起点,进行了若干次制动踏板不同角度的制动,数据对比如图12所示:

基于拟合结果计算得到传感器特性偏差+10%时,在制动前真实的真空度为-70kPa下,制动前后真空度变化量与传感器特性正确时真空度变化量的偏差ε的关系,如图13所示。

对于图13中数据,在踏板角度小于7%时,基于实测数据计算的偏差小于30%,这是因为在轻踩制動小刹车踏板角度下,制动前后真空度变化量较小,真空助力器零部件偏差对结果影响较大;在制动踏板角度大于8%后,基于实测数据计算的偏差在-27%到-21.5%之间,与理论值一25%接近,已经足够用于相关诊断。

变化量偏差

同样对于制动前真实的真空度-70kPa,将传感器特性缩小10%后,软件计算得到的真空度变为-77kPa,以-77kPa真空度为起点,进行了若干次不同踏板角度的制动;同时,在传感器特性正确的情况下,同样以-77kPa真空度为起点,进行了若干次不同踏板角度的制动,数据对比如图14所示:

基于拟合结果计算得到传感器特性偏差一10%时,制动前后真空度变化量与传感器特性正确时真空度变化量的偏差ε的关系,如图15所示:

变化量偏差

从图15中数据得到,当刹车踏板角度大于8%时,制动前后的真空度变化量偏差ε在-42.7%到-43.7%之间,虽与理论计算值50%有一定的偏差,但已经足够用于相关诊断。

因此,可以在传感器特性正常时,在不同的制动初值真空度下实施不同踏板角度的制动后,采集制动前后真空腔真空度变化量,即△Pmoa值,如表2所示。在车辆运行过程中,每次驾驶员实施制动后,将通过传感器输出电压计算得到的制动前后真空度变化量△snsr与APmod比较,根据二者偏差是否超过门限,便可判断传感器特性是否发生偏移。

4建模与实车功能验证

4.1软件建模

根据上述分析,在每次踩制动前,如果真空腔压力已经稳定,则采集一次制动前真空腔真空度,并在制动过程中实时计算制动前后的真空腔压力变化量,并与理论真空腔压力变化量比较,如果偏差超过门限,则可信度故障计数加1,当故障计数器值超过设定门限后,则认为VCU采集的真空度传感器电压存在可信度故障,图16为控制系统模型算法原理图。

4.2偏差门限值的设定

当VCU采集的真空度传感器电压偏大时,即真实的真空度偏小,则会导致助力变小,影响制动安全性与制动脚感,需要结合制动部门根据制动安全性及制动脚感等因素综合提出的可接收的真空度变化范围,来制定允许的真空度传感器偏差上限值,本文将偏差限值设为15%;

VCU采集的真空度传感器电压偏小时,即真实的真空度偏大,虽然会导致制动脚感更好,但会导致电动真空泵超负荷工作,因此需要结合电动真空泵的耐久性指标提出电动真空泵可工作的真空度最大值,然后根据此最大值确定真空度传感器特性偏差的下限值,本文将偏差设为-10%。

4.3软件功能验证

手动将软件中的真空度传感器特性(输入为传感器输出电压,输出为该电压对应的真空度值)放大10%和缩小-10%,以模拟传感器输出电压发生偏移,然后进行正常时行车过程,行车过程中,当满足检测工况条件时,软件很好的识别到了传感器特性偏移故障,证明本检测方法及检测策略是正确的,可用来进行真空度传感器特性偏移导致的可信度故障的检测。

5结束语

对于装备制动真空助力器的电动车而言,电动真空泵作为唯一的真空来源,其是否能够正确工作完全取决于VCU基于收到的真空度传感器电压计算的系统真空度值,因此需要对VCU采集的真空度传感器电压进行可信度诊断,以确保VCU采集的真空度传感器电压能够真实的反映系统真空度。本文从制动真空助力器结构入手,从理论上分析推导了当真空度传感器电压出现可信度故障后,通过异常的传感器电压计算得到的制动前后真空度损失量,与通过制动初始时异常的真空度值通过模型计算得到的真空度损失量存在偏差,同时经过建模分析和实车数据采集验证,得到如下结论:

1、在同一个制动初始真空度下,不同的车速下,以不同的制动速度达到同一个制动踏板角度,制动过程前后的真空度变化量与踩制动速度和车速无关,只与制动初始的真空度以及制动踏板角度有关。

2、当真空度传感器特性出现偏移后,通过偏移后的传感器输出值计算得到的制动前后真空度变化量,与通过制动前的真空度值通过查标准真空度变化量表得到的真空度变化量存在偏差,且这个偏差只与大气压力以及制动前真空度值,以及传感器电压偏移程度有关;在同一大气压力与传感器与当前偏移程度下,这个偏差只与制动前真空度值有关。