抽余碳四液体橡胶的合成研究

2020-08-17刘连鹏杨孟杰

刘连鹏,范 凯,杨孟杰

(濮阳班德路化学有限公司,河南 濮阳 457000)

由于国内乙烯裂解装置的蓬勃发展,裂解混合碳四的产能大幅增加,抽余碳四制甲基叔丁基醚(MTBE)产能也逐步增加,据相关资料统计,2019年国内MTBE达到2286万吨,预计2020年仍有上涨趋势[1]。随着乙醇汽油新政及相关标准的出台和逐步实施,乙醇汽油标准要求含氧化合物不得超过0.5%,而MTBE等醚类添加剂因为含氧而被禁止添加到乙醇汽油中,抽余碳四制MTBE装置不得不转型或停工,造成资源大量浪费[2-3]。

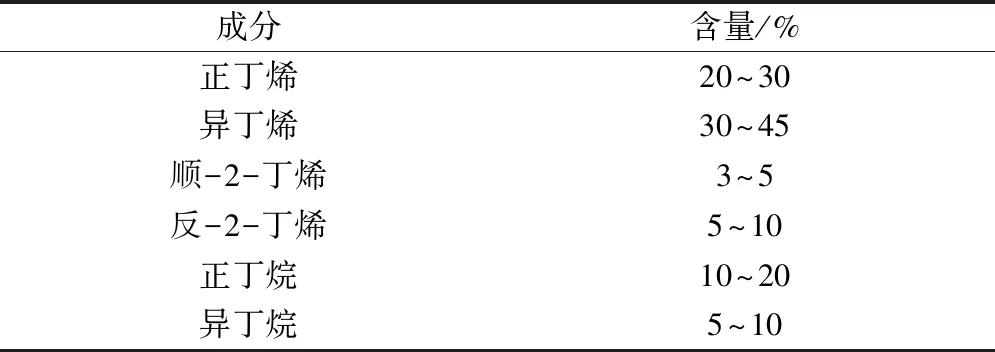

抽余碳四中既含有异丁烯、正丁烯、顺反-2-丁烯等烯烃,还含有部分异丁烷、正丁烷等烷烃(具体成分组成见表1)[4-5],可很好进行烯烃聚合,本工作采用阳离子聚合工艺进行抽余碳四聚合反应,成功制得低软化点低色度的抽余碳四液体橡胶,该工艺步骤简单,环境污染小,产品应用性能优良,可以进行大规模推广。

表1 抽余碳四成分组成

1 实验部分

1.1 实验原料

抽余碳四,中国石化中原石油化工有限责任公司;三氯化铝,山东西亚化学工业有限公司;三氟化硼乙醚溶液,阿拉丁试剂有限公司;环己烷,南京化学试剂厂。

1.2 实验步骤

将三氯化铝与环己烷加入到三口瓶内,搅拌30min,缓慢加入抽余碳四,反应3h后停止搅拌,加入氨水洗涤两次,静置分层,将上层油相进行减压蒸馏,得到的产物即为抽余碳四液体橡胶。

1.3 性能测试

黏度测定方法:按照GB/T24148.4-2009;色度测定方法:按照GB12007.1-1989;门尼黏度测定方法:按照GB/T1232.1.2000;拉伸性能实验测定方法:按照GB/T528.2009;撕裂性能强度测定方法:按照GB/T52-2008。

2 结果与讨论

2.1 催化剂的影响

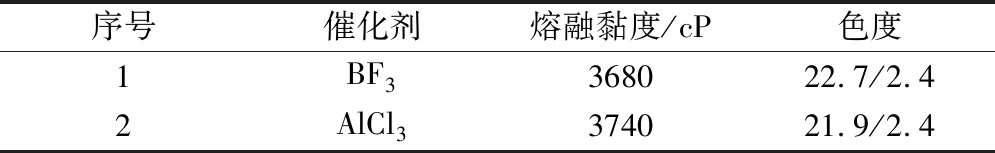

阳离子聚合,是由布朗斯持酸或路易斯酸等催化的聚合,其中应用最广的是以路易斯酸为催化剂的聚合。用于阳离子聚合的路易斯酸包括;BF3,AlCl3,TiO4,VOCl3等,其中最常用的是BF3和AlCl3。表2为两种催化剂对抽余碳四液体橡胶的影响,从表中可以看出:两种催化剂合成的液体橡胶黏度与色度基本相同,但BF3为无色有毒气体,吸水后腐蚀性极强,不适于工业化应用,故选用AlCl3作催化剂。

表2 不同催化剂对橡胶性能的影响

2.2 反应温度的影响

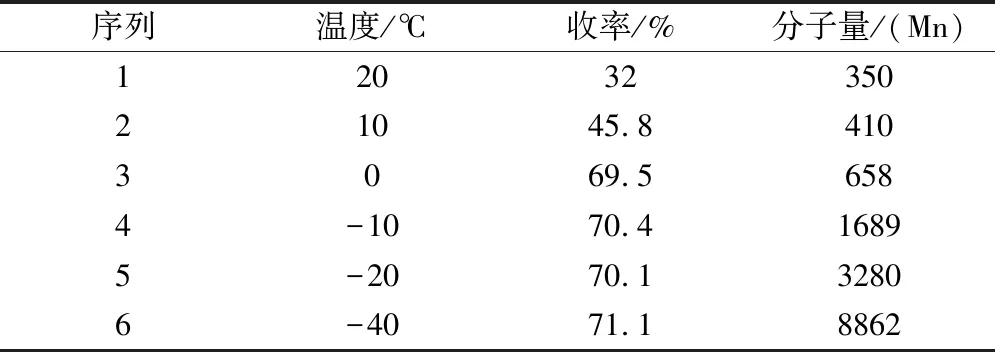

反应温度直接影响到抽余碳四的聚合程度,表3是温度对聚合程度的影响,由于抽余碳四中各物质的沸点均在0℃以下,当反应温度在0℃以上时,反应液会有不同程度的气化,反应温度越高,气化程度越高,收率就越低。当反应温度在0℃以下时,反应液气化程度很低,反应较完全,温度越低,聚合度越高,相应的分子量就越高。考虑经济与应用的前提下,确定反应温度为-20℃。

表3 温度对聚合程度的影响

2.3 应用性能

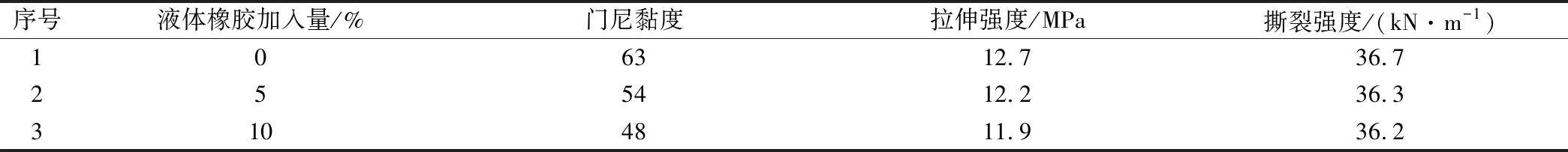

将液体橡胶与丁基橡胶进行混炼改性,并对改性橡胶进行门尼黏度和力学性能测试,结果见表4。由于液体橡胶与丁基橡胶有着良好的热力学相容,液体橡胶起到增塑的效果,门尼黏度明显降低,拉伸强度略有下降,撕裂强度几乎不变。

表4 各液体树脂应用数据对比

3 结论

(1)以环己烷为溶剂,三氯化铝为引发剂,成功制备抽余碳四液体橡胶,并确定反应温度为-20℃。

(2)通过与丁基橡胶混炼改性,发现抽余碳四液体橡胶可降低门尼黏度,力学性能基本不变。