贵金属催化剂离子浸渍方法研究与应用

2020-08-16罗金莲

罗金莲

(长岭炼化岳阳工程设计有限公司,湖南 岳阳 414000)

贵金属催化剂是指催化剂产品中含有镍、钼、铂、钨、钯、铼等贵金属或其氧化物、并以此作为活性组份的催化剂。贵金属催化剂的制备一般是先制备载体、然后用含有活性组份的盐溶液通过浸渍的方法、将活性组份负载到载体上,再经煅烧赶走浸渍溶液中的水份或挥发份,得到氧化物催化剂,或者用氢气还原成为细微金属晶粒并负载在载体上,从而得到高活性的贵金属催化剂。

贵金属资源有限、价格昂贵,如铂、钯、铼等价格均以克计,每克200~400元不等,贵金属的利用率直接影响着产品竞争力。浸渍是载体活化的关键环节,本文对浸渍工艺方法及浸渍设备的选型进行了一些探索与研究,为生产应用提供借鉴。

1 基本原理

浸渍液在毛细作用下,溶液中的活性组份向多孔结构载体表面迁移,通过渗透、扩散进入载体细孔内壁,进而被载体表面的活性点吸附或进行离子交换,甚至发生反应,从而将活性组份负载到载体上。

2 浸渍分类

浸渍的分类方法有很多种,按工作方式分有间歇浸渍、连续浸渍,按浸渍压力分有常压浸渍、压力浸渍、真空浸渍,按浸渍液用量分有饱和浸渍、过饱和浸渍,按设备的形状分有罐式浸渍、网带浸渍、滚筒浸渍、双锥回转浸渍、流化床浸渍等等,现对贵金属催化剂离子浸渍方法进行研究与探讨,并提出设计模型,给生产应用提供指导。

3 方法研究与应用

由于浸渍液的用量显著影响着产品的成本与市场竞争力,本文按浸渍液用量分类法展开研究。

3.1 过饱和浸渍法

过饱和浸渍法指浸渍液的用量远远大于载体吸水率、载体全部浸没在浸渍液中的浸渍方法。

过饱和浸渍法的液固比大于1,设计中一般按1.5~2.0配置。由于浸渍液量大、溶液浓度稀,浸渍时间长,为达活性组份上量要求,有时需要进行多次浸渍―干燥―焙烧的工艺过程。

3.1.1 浸渍浓度的影响

浸渍液浓度依据产品中活性组分要求及浸渍离子特性而定。根据配方要求,结合产品中活性组分的含量、浸渍时液固比、载体孔容、浸渍吸附率等参数,可计算出所需配制的浸渍液浓度。

如:要求浸渍载体中活性组分含量w%(以氧化物重量计),所用载体孔容Vp(mL/g),载体吸水率a(kg水/kg载体),载体充满浸渍溶液、且溶液中活性组分溶质全部负载在载体上,则浸渍液浓度C(g/L)为:

(1)

其中,K为校正系数,由实验室测定。

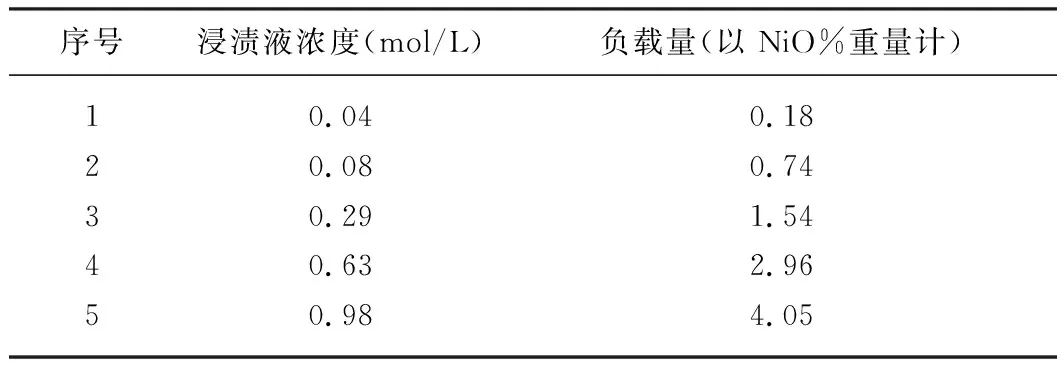

经多次生产抽样分析,可总结出浸渍液浓度对活性组分负载量的影响。以Al2O3载体浸渍Ni(NO3)2溶液为例,浸渍液浓度对活性组分负载量的影响见表1。从表中数据可以看出,随着浸渍液浓度增加,活性组分负载量相应增加。

表1 浸渍液浓度对活性组分负载量的影响Tab. 1 Effect of concentration of impregnation solution on active component content

3.1.2 浸渍次数的影响

当要求产品中活性组分含量较高时,使用较高浓度浸渍液。但浸渍浓度过高,活性组份不易浸透载体微孔,使载体微孔内外金属负载量不均匀,甚至阻塞微孔,因此,常采用低浓度浸渍液多次浸渍的办法来实现。每次浸渍后,再经干燥、焙烧,使可溶性的活性组分化合物转变成不易溶解的氧化物沉积在载体上,避免下一次浸渍时,将上一次已沉积在载体上的活性组分冲刷掉。

以钴钼耐硫变换催化剂为例,浸渍液中Co含量C2与催化剂上Co含量T2的关系进行检测分析,浸渍次数对产品中活性组分含量的影响见表2。

表2 浸渍次数对催化剂中活性组分含量的影响Tab. 2 Effect of impregnation times on active component content.

经数理统计分析,可得出经验公式:

T2=1.288×C20.809

(2)

表2中,载体上负载增量有随浸渍次数增加而减少的情况,因此在确定浸渍次数时,没必要为追求高负载量而过多增加浸渍次数,因为许多大孔载体能够很快地被活性组分所饱和,而微孔载体,每次浸渍增加的活性组分量并不多,增加浸渍次数只会拉长浸渍过程、增加操作复杂程度。此外,浸渍次数过多时,细孔易被活性组分堵塞而使活性降低。

3.1.3 典型设计模型

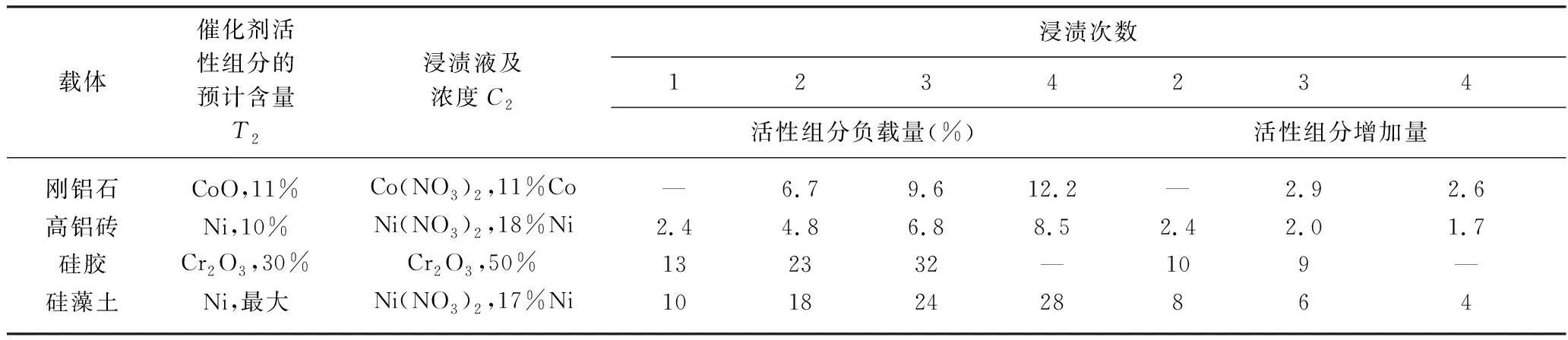

罐式浸渍法是过饱和浸渍的典型代表,其过程示意见图1。

图1 罐式浸渍流程示意图Fig. 1 Scheme of impregnation with tanks

称重后的载体装入浸渍罐内,浸渍液经计量后也放入浸渍罐内,根据生产给定的液固比,浸渍液应完全浸没载体。载体在浸渍罐内与浸渍液充分接触,待浸渍离子上量情况满足要求后开启工业风,将多余浸渍液压回浸渍前液罐,浸渍残液放入浸渍后液罐,开启真空泵,将浸渍残余挥发份抽排干净,然后将浸渍载体卸料入干燥设备。

该方法为间歇浸渍法,单罐处理能力小、劳动强度大、生产效率低,尤其浸渍离子种类多时,浸余液种类也多,需要配置较多的贮罐和相应的污水处理设施,对环境影响造成一定压力。

3.2 饱和浸渍法

饱和浸渍法是指浸渍液的用量刚好等于载体吸水率,此时,载体没有全部被浸渍液淹没或刚刚被淹没。其液固比小于或等于1。

此种浸渍法浸渍液用量少、浸渍时间短,需要采用高浓度浸渍液。而高浓度浸渍液受金属盐溶解度的限制,故常采用加热升温来提高活性组分金属盐的溶解度。

3.2.1 间歇饱和浸渍法

此种浸渍法的典型代表是双锥回转浸渍,生产效率比罐式浸渍有较大进步,无浸余液产生,也不需配置浸余液贮存设施及浸余废液处理设施,属环境友好型浸渍方式。

其装填系数不能超过0.5,且只能批式生产,单台设备处理能力有限,为达到一定的生产规模常常采用增加设备台数的方式。

双锥回转浸渍工作过程示意见图2。

1-双锥回转筒体 2-夹套 3-转轴4-支承座 5-传动机构 6-密封腔图2 双锥回转浸渍流程示意图Fig. 2 Scheme of impregnation with double conic rotary dryer

载体装填完毕,封闭进料口,开启双锥回转浸渍机,然后开启浸渍液输送泵,在一定的液固比下将浸渍液连续不断地喷洒在翻腾的载体上,使液固相充分混合、浸渍液全部附载到在载体上。

3.2.2 快速连续饱和浸渍法

快速连续饱和浸渍是指载体与浸渍液连续不断的接触、且在极短的时间内完成浸渍的过程,可以实现连续生产和自动控制,极大的提高了劳动生产率。

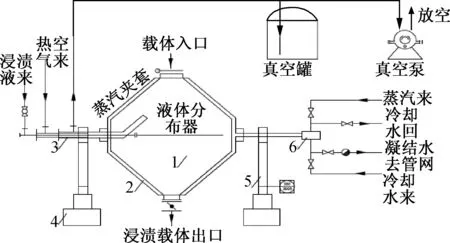

快速连续饱和浸渍法是一种新型的喷淋浸渍法,它保留了饱和浸渍和喷淋浸渍的所有优点,并克服了过饱和浸渍、饱和浸渍和喷淋浸渍的所有缺点,且在浸渍工艺及浸渍设备上实现了全新突破。其过程示意见图3。

图3 快速连续饱和浸渍流程示意图Fig. 3 Scheme of rapid and continous saturated impregnation

载体经螺旋送料器送入浸渍雾化器的流化腔内,在压缩风的作用下呈流化状态。配制好的浸渍液用泵送至浸渍雾化器的雾化室,在压缩风的作用下经雾化喷嘴喷入流化腔内的流态化载体上,在几毫秒的接触时间内将活性组分附着到载体上,附着了活性组分的浸渍载体再经螺旋送料器在几秒的时间内送入干燥系统进行干燥,整个浸渍过程在极短时间内完成,可实现连续生产。其突出优点主要如下:

(1) 该方法是对传统浸渍工艺的提炼和升华,实现了快速连续浸渍,浸渍时间极短(仅几毫秒),提升了国内催化剂的整体制备水平。

(2) 具有浸渍工艺连续、浸渍时间极短、离子上量均匀、浸渍质量稳定、浸渍效率高、浸渍盐单耗低等特点,活性组份利用率为100%。极大地提高了浸渍离子利用率,降低了贵金属盐的产品单耗。如某催化剂制备企业采用此新型浸渍法进行镍离子浸渍,与传统浸渍方法相比,硝酸镍的单耗可降低40 kg/t产品,折合人民币2 560元/t产品。

(3) 自动化程度高、浸渍过程实现全自动控制,操作简单,降低了劳动强度。

(4) 无需浸余液回收处理配套设施或相应真空抽吸设施,减少初始投资约150万元,降低操作费、维修费用约20万元/年。同时减少了相应单元设备布置空间、节约了土地资源。也有效避免了重金属废液排放问题,实现清洁生产。

3.3 模型对比

各浸渍模型浸渍设备大小、数量及配置情况互不相同,以一条1 500 t/a的贵金属催化剂生产线为例,其浸渍工序特性对比如表3。

表3 不同浸渍工艺特性对比表Tab. 3 Comparative table of different methods of impregnation

由表3可知:当装置规模大、产品质量要求高、浸渍离子贵重时应优先选择快速连续饱和浸渍工艺。

4 结束语

贵金属资源是十分有限的,如何提高贵金属利用率是每一个科技工作者都应该思考的问题,本文代表个人观点、 愿与同道仁人分享并进一步共同探讨。