预应力混凝土槽型梁支架现浇施工工艺的探讨

2020-08-15李卫民黄良俊丁力

李卫民 黄良俊 丁力

摘 要:预应力混凝土槽型梁结构,是一种新型的槽型梁结构,应用广泛且优点很多,例如施工进程快,结构安全性好等等,并且可以节约土地和降低工程造价。预应力混凝土槽型梁施工进程快,应合理保证施工质量安全。结合某工程所做32m预应力槽型梁这一工程实例,本文着重介绍此预应力混凝土槽型梁的施工工艺中支架现浇技术,并对其进行研究讨论,希望对类似新型预应力槽型梁施工有所参考。

关键词:预应力 槽型梁 支架现浇

中图分类号:U445.57 文献标识码:A 文章编号:1674-098X(2020)06(b)-0061-03

Abstract:The prestressed concrete groove beam structure is a new type of groove beam structure, which is widely used and has many advantages, such as fast construction process, good structural safety, etc., and can save land and reduce engineering cost. The construction process of prestressed concrete channel beams is fast, and the construction quality and safety should be reasonably guaranteed. Combining with the project example of a 32m prestressed grooved beam made by a project, this article focuses on the cast-in-situ technology of the prestressed concrete grooved beam in the construction process, and studies and discusses it Beam construction has reference.

Key Words:Prestress;Trough beam;Scaffold cast

1 引言

近年来,我国路基桥涵工程建设迅速增加,桥梁建设十分重要,而预应力混凝土槽型梁作为一种新型槽型梁具有很大的应用价值。在使用传统的桥梁结构时,梁桥上部的结构会造成此桥梁的建筑高度较高,而会造成桥梁的两侧接线路基填土位置增高,会占用更多的土地资源。预应力混凝土连续槽型梁属于低建筑高度桥梁结构,能克服传统桥梁结构存在的诸多弊端[1]。同时会注重材料的使用,会采用安全施工且经济适用的材料辅助混凝土施工的完成,使用此类材料,有利于施工完成的安全性。而支架现浇施工工艺更是在预应力混凝土槽型梁施工中应用广泛。王彬[2]在支架现浇施工中应用的滑模施工提供了多样式的施工方法。

2 施工工艺流程

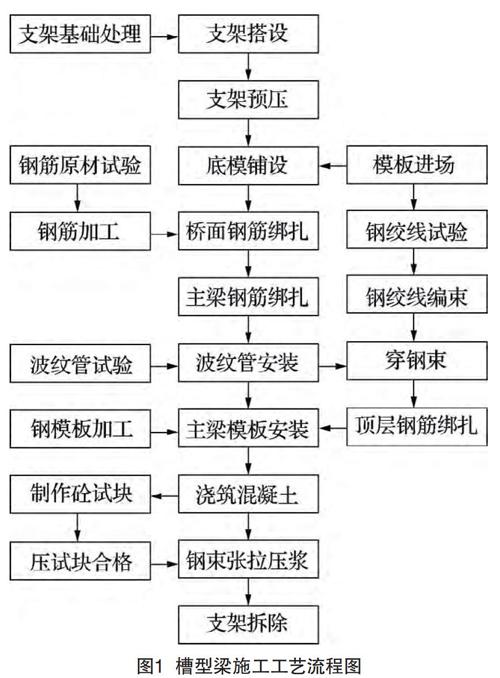

此工程为32m预应力槽型梁,结合实际施工情况与设计规范,采用满堂支架现浇施工,槽型梁施工主要工艺流程:支架基础处理→板面钢筋绑扎→主梁钢筋绑扎(波纹管试验)→波纹管安装(穿钢束及顶层钢筋绑扎)→主梁模板安装→浇筑混凝土→钢束张拉压浆→支架拆除。如图1。

3 施工方案

3.1 支架基础处理

地基基础处理很关键,结合现场施工实际的情况,要使用换填方式做地基处理,换填石灰土与碎石。

首先是石灰土,石灰土在地面换填,规格是7%的石灰土,厚度为50cm,在碾压密实后,浇筑c20混凝土,厚度为10cm;在承台开挖处,换填级配碎石,厚度为50cm,碾压密实后,浇筑c20混凝土,浇筑10cm,防止地表水渗透,且换填完成后四周做排水系统,避免雨水。

3.2 支架搭设

考虑实际规范施工,在支架施工时,支架使用碗扣式,规格为48mm×3.5mm,横桥方向,在梁的下部按照60cm布置,其他的按照90cm布置,顺桥方向布置按照60cm;为了方便调整与施工,在支架顶部设置顶托,以便于调整模板的高度,在顶托上,横向放置方木作为横肋,规格为10cm×15cm,方木上再放置方木作为纵肋,规格为10cm×10cm,间距为30cm,模板面板使用1.8cm厚竹胶板,布置在方木上,在梁侧使用方木作为竖向支撑,规格为6cm×9cm,间距30cm,横向采用钢管作支撑,对拉钢筋采用16mm直径拉杆间隔 65cm×65cm布置[3]。

支架搭设注意事项:

(1)脚手架钢管表面层平直顺滑;

(2)顶托立杆螺纹保证完好;

(3)支架搭设中注意垂直度;

(4)拼装时由一端向另一端推进或由中间向两边推进,不得从两边向中间合拢。

3.3 支架预压

在进行混凝土施工时,需事先对支架进行预压,這样可以测出支架的变形量,为施工安全做准备,预压方式拟采用沙袋。

(1)布设观测点。

加载前,在底模梁跨方向分段截面处设置观测位置。

(2)沙袋布置。

沙袋拟选取中砂材料,每个沙袋装砂平面尺寸为1m×1m×0.8m。

(3)支架预压。

加载顺序按照混凝土浇筑顺序进行,按照每层0.2强度逐级进行加载,顺序是首先底板及腹板,然后继续宁顶板与翼板。

(4)预压观测。

观测时间分别时在加载前、加载后、卸载后观测,主要是观测底模标高的变化。

(5)卸载。

支架稳定后,进行卸载。

(6)预压报告。

加载前后的数据进行数据的整理与分析,若支架基本稳定,没有弹塑性变形,进行卸载操作。

(7)调整顶托。

根据预压报告,调整支架顶托。

3.4 模板施工

满堂支架模板施工时,槽型梁模板底模采用竹胶板、侧模采用清水板,背楞采用50mm×80mm方木,中间和外侧设置支撑。当预应力管道、锚具等与钢筋相碰时,钢筋做适当避让;当主要受力钢筋与次要受力钢筋相碰时,次要受力钢筋做适当避让[4]。

3.5 钢筋施工

在钢筋施工前,做好施工准备,钢筋按照施工规范加工吊装。在安装并调整好底模及侧模后,开始绑扎普通钢筋及预应力孔道的预设。保护层垫块采用预制混凝土垫块,普通钢筋施工与预应力钢束交叉施工,预应力孔道采用镀锌钢带现场制作,安装时用定位钢筋定位,接头用胶布缠好,锚垫板安装注意压浆孔要封堵,防止浇筑混凝土时漏浆[5]。

3.6 混凝土浇筑

在混凝土的浇筑中,要对钢筋位置进行位置确定,钢筋在满堂支架法的安装中是不需要后续拆卸的,钢筋在建筑完成后将与混凝土进行融合,形成建筑工程的支架部分[6]。混凝土浇筑按照纵向分段、竖向分层、从低向高、进行浇筑的原则进行,混凝土每次浇筑顺序横向由单幅中间向两侧浇筑[7],纵向由中间向两端推进。

3.7 预应力施工

预应力张拉是满堂支架现浇连续梁桥施工中的关键技术,当钢绞线进场后,工程技术人员应对钢绞线的强度、弹性模量、初始应力等参数指标进行严格检测,同时做好钢绞线的防锈蚀处理[6]。做好施工准备后,接下来进行施加预应力的施工操作。在施工过程中,预应力的张拉主要是采用双向张拉的方式,其中包括曲表读数等方面的测量[8]。预应力张拉施工工艺流程如图2所示。

3.8 支架拆除

在混凝土强度达到标准后,进行支架拆除施工,在拆除施工过程中,防止出现重击、震动等情况,以预防混凝土表面产生裂缝。在支架拆除过程中,如发现变形与受力变化等情况,应及时进行沟通并进行谈论分析,对施工顺序与操作进行比对研究,制定合理详细的拆除施工步骤与顺序,分步完成。防止安全事故的发生。

4 结语

本文就预应力混凝土槽型梁的支架现浇施工工艺做了探讨分析,支架现浇工艺广泛应用于桥梁建设中,同时支架现浇也受到多方因素的影响,施工方案需考虑实际现场情况制定。支架现浇并不完善,但是可以为桥梁施工进行提供相关参考,有利于施工的顺利进行。

参考文献

[1] 胥为捷,薛伟辰.预应力混凝土槽型梁的研究与应用[J].建筑结构,2006( S1) : 100-105.

[2] 王彬.滑模施工在支架现浇梁施工中的应用[J].价值工程,2019,38(25):207-209.

[3] 许爱国.48m槽型梁支架现浇施工技术[J].科技创业月刊,2012,25(9):193-194.

[4] 王洪卫,唐朝松.大吨位槽型梁跨越既有铁路线施工与吊装技术[J].施工技术,2018,47(S4):622-623.

[5] 卢演慧.槽型梁支架体系转换卸落施工技术[J].铁道建筑技术,2015(7):67-68,72.

[6] 黄志文.满堂支架现浇预应力混凝土连续箱梁施工技术[J].黑龙江交通科技,2019,42(8):88-89,92.

[7] 彭勇.龚家浸大桥现浇箱梁段满堂支架施工工艺要点[J].建筑技术开发,2019,46(11):101-102.

[8] 徐小刚.浅谈满堂支架現浇连续梁桥施工技术分析[J].中国地名,2019(7):31-32.

[9] 王军.高速公路桥梁工程中满堂支架现浇箱梁施工技术[J].工程建设与设计,2019(17):223-225.