CFD 模拟仿真技术在空冷式换热器维检修中的应用研究

2020-08-15

新疆油田公司采气一厂

空冷式换热器(以下简称空冷器)是石油天然气与化工工艺处理过程中重要的设备之一[1-3]。空冷器主要由管束、通风机和构架三部分组成。管束通常采用光管外壁装翅片方式,翅片管作为传热管可以扩大传热面积,提供换热效率;翅片管一般分层排列,两端用焊接或胀接法连接在管箱上,排管通常为3~8 层。

目前空冷器管束的主要检测手段以涡流探伤和内窥镜为主,由于管束数量较多,全面检测不仅工作量大,密封件拆装还会对设备造成损坏,因此现场检测拟采用抽样检测的方法对翅片管进行检测。另外,工程经验表明流场对腐蚀有减弱或加强作用,尤其对于高速流动设备,流场影响尤为明显。借助计算流体模拟仿真软件Flow Simulation,通过建立空冷器的三维模型,模拟空冷器内部流场分布,预测腐蚀发生部位,为空冷器抽样检测提供指导。

1 建模

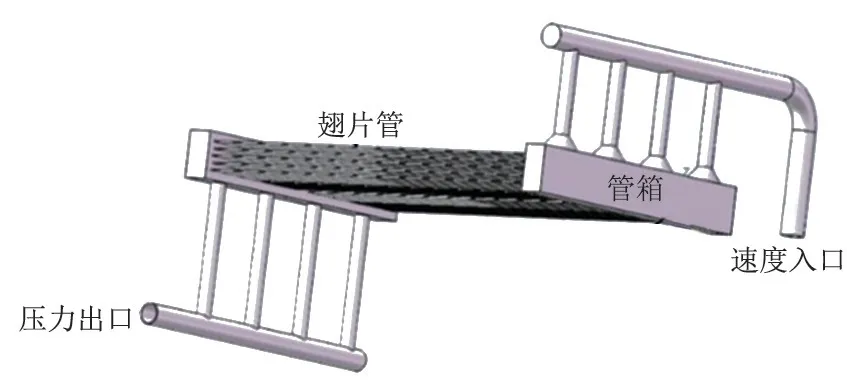

以某油气田的压缩机前空冷器为例,采用SolidWorks 软件建立空冷器三维模型。空冷器翅片管束共5 层,每层翅片管的长度为8.5 m,排管宽度为6.5 m;管箱尺寸为6.4 m×0.5 m×1 m;箱体入口管线直径为0.25 m,总管直径为0.45 m。如图1 所示。

图1 空冷器三维模型Fig.1 Three dimensional model of air cooler

2 计算模型

2.1 数学模型

流体计算采用雷诺时均N-S 方程[4-7],表达式如下:

雷诺应力的具体计算方法如下:

式中:τij为雷诺应力,Pa;νt为边界速度,m/s;μt为湍流黏性系数;k为湍动能,J;ε为耗散率。k和ε采用下面输运方程求解:

式中:Pk为湍动能生成项;σk和σε为k和ε的湍流普朗特数;c1和c2为模型系数[4]。

2.2 数值模型

以天然气作为计算介质,根据天然气流经空冷器的路径,选取空冷器管道入口和管道出口之间的管箱、管束等作为计算域。由于计算区域模型比较复杂,故采用适应性强的四面体网格离散计算区域模型,计算网格数约10 万个。在计算边界确定方面,空冷器采用9 m/s 速度入口、3 000 kPa 压力出口,设置为无滑移壁面。

3 仿真计算结果及分析

根据上面建立的模拟和设定的边界条件在软件中进行计算,结果如图2。从仿真结果可以看出[8-10],天然气通过工艺管道进入空冷器后在空冷器前管箱内产生涡流,涡流主要集中在管箱入口管线中间位置,以及入口管线与管线壁连线中间位置(图2a 所示),导致管箱内该区域流速相对较低,因而管束中流速较高的翅片管主要分布在箱体入口管线对应的位置,其他位置流速相对较低(图2b所示)。

图2 空冷器模型计算结果Fig.2 Calculation results of air cooler model

空冷器管束本体的腐蚀大多来自因偏流导致的高流速冲蚀和低流速结垢,尤其是低流速区的结垢。通常境况下,由于管束内流体流速快、管径小,因此即使管束内出现微小结垢都会对管束内的流体产生比较强烈的影响,一般表现为结垢处出现垢下腐蚀,结垢处之后的管束出现严重局部冲蚀腐蚀。

从仿真结果可以看出,流速最快的是管箱入口管处,而管箱内位于两个入口管之间的中线位置、入口管与管箱壁之间的中线位置都出现了明显的低流速区。相对于入口管箱,出口管箱处在一个低流速分布状态,且流速分布也相对均匀。管束流速分布则呈现出中间高、两侧低的特点,尤其在管箱入口和管箱壁之间的中点位置最低。在管束检测中,应优先对低流速区的管束进行检测。

4 抽样检测

针对管束的管壁减薄采取的主要检测技术是涡流检测和内窥镜检测[11]。根据CFD 模拟仿真结果和分析判断对管束进行抽样检测,如图3 所示。根据模拟结果和管束位置,检测分为5 个区域,每个区域选择不同的抽检比例,具体抽检方案如下:

(1)①、⑤区域管束内介质流速较低,每个区域选取10 根。

(2)②、④区域管束内介质流速较高,每个区域选取5 根。

(3)③区域管束内介质流速较高,但由于区域较大,故选取10 根。

根据前面的检测结果,针对检测出现问题的区域,就近扩大检测范围,检测总数控制在管束总数的30%。

采用涡流检测和内窥镜检测方法对管束内部进行检测,抽样和检测结果见图3。涡流检测结果表明,该空冷器管束的壁厚处于2.35~2.45 mm 之间(名义壁厚为2.5 mm),壁厚损失率在2%~6%之间,最小壁厚校核结果在可以接受范围内。

图3 管束抽样位置及检测结果示意图Fig.3 Schematic Diagram of sampling location and inspection results of tube bundle

如图4 所示,内窥镜检测结果表明存在附着物堆积、金属沉积物问题,通过对积垢进行成分分析,积垢为铁锈与重油组分的混合物,此外检测拆装过程中也存在丝堵及垫片损坏的情况。

图4 现场检测及维护Fig.4 On-site inspection and maintenance

检测完成后,对管道内部积垢进行了清理,对损坏的丝堵及垫片进行了维护。回装复位后,对空冷器进行了气密性试验,无泄漏情况发生,达到继续使用条件。

5 对比分析

根据图2 的CFD 模拟仿真结果,图3 中的②、③、④区域属于高流速区,①、⑤区域属于低流速区。低流速区域更容易发生结垢而产生垢下腐蚀和局部冲蚀,因此预测:①、⑤区域是腐蚀发生高概率区域,其次是②、④区域,最后是区域③。

如图3 的涡流及内窥镜抽样检测结果,空冷器中心线两侧的腐蚀发生概率与预测结果基本一致:①>②>③,⑤>④>③。但中心线的左侧腐蚀明显严重于中心线右侧:①>⑤,②>④。这主要与天然气的流动方向由右到左有关,左侧工艺管道的流速更低,天然气中的重组分在左侧更容易发生沉积而结垢,进而发生腐蚀。

6 结论

针对空冷器翅片管束数量大,检测和维修相对复杂等问题,用CFD 技术模拟仿真介质在空冷器中的流动状态,停产检修期间采用抽样检测代替全面检测,减少了检测维修工作量和停工时间。涡流检测及内窥检测结果表明空冷器壁厚损失率在可接受范围内,最小壁厚校核结果满足要求。此外,模拟仿真和实际检测结果表明,管束内气体流速较低的管道内更容易结垢,造成局部腐蚀,也验证了采用CFD 模拟仿真方法对空冷式换热器管束抽样检测的可行性。