微含硫输气管道腐蚀分析与防控措施

2020-08-15

中石油新疆油田分公司石西油田作业区

随着国家环保要求的日益严格和国民经济的快速发展,我国对天然气资源的依赖程度逐年上升,截至2018 年底,天然气占一次能源消费的比例每年平均增速为8.9%左右,巨大的天然气市场促进了管输天然气的发展[1-2]。我国大部分陆上气田均为含硫气田,由于H2S 气体造成的井筒和地面管线腐蚀问题严重,不仅对油气田的正常生产造成了影响,同时H2S 还具有高毒性,泄漏后一旦超过职业健康标准中的最低危险浓度时,还会危及人身安全[3]。刘宏波等[4]针对压力管道和压力容器中的酸性气体腐蚀进行了研究,并针对腐蚀检测与评价技术进行了梳理,提出了相应的腐蚀控制方法;朱超慧[5]对高含硫管道的腐蚀原因进行了聚类分析并指出,温度、湿度和应力在腐蚀介质的作用下,会造成管道硫化物应力开裂,引起管道深层次的埋藏裂纹缺陷;顾锡奎等[6]对长距离湿气集输管道中的腐蚀监测系统进行了完善,采用超声导波等非插入式方法进行监测,使管道完整性数据更加精确有效。目前,可查文献中针对高含硫气田的相关研究较多,对于低含硫特别是气体中H2S 质量浓度小于6 mg/m3的微含硫天然气腐蚀情况关注较少。在实际工况条件下,微含硫输气管道同样面临着腐蚀问题,且初期不易察觉,往往更具危害性。因此,以某实际运行的输气管道为例,结合内检测器清管结果,对腐蚀情况进行分析和评价,提供相应的防腐建议,为延长微含硫输气管道使用寿命提供参考依据[7-8]。

1 管道基本情况

某输气管道是XJ 油田的主要天然气外输管道。各断块来气经单井集气管道汇集后进入集气站,在站内经初步分离后进入压缩机增压,经一级冷却器、一级分离器,进入压缩机二级压缩,进二级冷却器、三级冷却器、二级分离器,最后经分子筛、粉尘过滤器、换热箱、低压分离器、膨胀机、增压机等设备脱水脱烃后外输。管道2015 年2 月投产运行,管道材质L360N 钢,埋弧焊管焊缝,管径550 mm,壁厚7.5 mm,设计压力6.5 MPa,运行压力6.05 MPa,运行温度25 ℃,输量60 000~65 000 m3/d。管道沿线土壤环境为干旱荒漠地带,以盐化荒漠土为主,且基本无人居住,无植被覆盖。

该管道采用3PE 防腐层和外加电流阴极保护系统进行外腐蚀防护。通过对部分现场管道进行开挖检测,发现防腐层表面未出现气泡、破损、裂纹和阴极剥离等现象,补口补伤质量良好,外壁未见明显的腐蚀坑;通过对管地电位进行测量,在阴极保护工作的状态下,所有管段的管地电位均在-0.85~-1.2 V 之间,阴极保护有效。参照GB/T 19285—2014 中对腐蚀环境调查的相关要求,采用外腐蚀检测相关手段对土壤腐蚀性和杂散电流(交流、直流)情况进行评价,得到土壤腐蚀性等级为2 级(较弱),管地电位的正向偏移量为52 mV,土壤表面电位梯度为2.1 mV/m,直流干扰程度为中偏弱,但无需采取直流排流或其他防护措施。综上所述,该管道外防腐和阴极保护均有效,不存在明显的外腐蚀现象。

2 内检测数据分析

根据GB 32167—2015《油气输送管道完整性管理规范》的规定,新建管道在建成投产3 年内应进行基线检测和评价,因此在2017 年委托第三方机构对管道进行了漏磁和几何变形内检测工作。通过检测,共发现腐蚀缺陷13 585 处(表1)。其中内腐蚀缺陷13 528 处,外腐蚀缺陷57 处,腐蚀深度(h)≥壁厚(d)30%的点共有30 处,且均为内腐蚀,外腐蚀最大深度为壁厚的28%,腐蚀平均深度为壁厚的14%。管线全长共有10 657 根管节,存在腐蚀缺陷的管节共有985,占总数的9.24%。

表1 内检测结果统计Tab.1 Statistics of internal inspection results

按照GB/T 27699—2011《钢制管道内检测技术规范》中附录E 关于金属损失的类型分类,将内检测数据进行分类统计,结果见表2。

表2 金属损失类型统计Tab.2 Statistics of metal loss type

由表1、表2 可知,该管线腐蚀主要为内腐蚀,且金属损失类型以坑状腐蚀和环向凹沟为主,腐蚀深度多分布在0.1d≤h<0.2d之间。参照管道运行年限,折算均匀腐蚀速率为0.126 mm/a,按照美国腐蚀学会NACE RP-0775 标准,属于中度腐蚀程度。对h≥20%d的内腐蚀缺陷按照周向位置(钟点方向)进行分类,较严重的内腐蚀缺陷大多集中在4—8 点钟方向(即管底),可能是由于在投产或试压中含有残留水、输送气体脱水指标不合格等原因造成,如图1 所示。对57 处外腐蚀缺陷长度进行了统计,可见大多数缺陷为小于40 mm 的短缺陷,管道周围的第三方破坏、施工活动、非法占压相对较少,这与管道所处的环境有关,也与管道基本情况相符,如图2 所示。

图1 的内腐蚀缺陷分布(h ≥0.2d)Fig.1 Internal corrosion defects with corrosion dept h ≥0.2d(circumferential position)

图2 外腐蚀缺陷长度分布Fig.2 Distribution of external corrosion defect length

3 焊接工艺评定

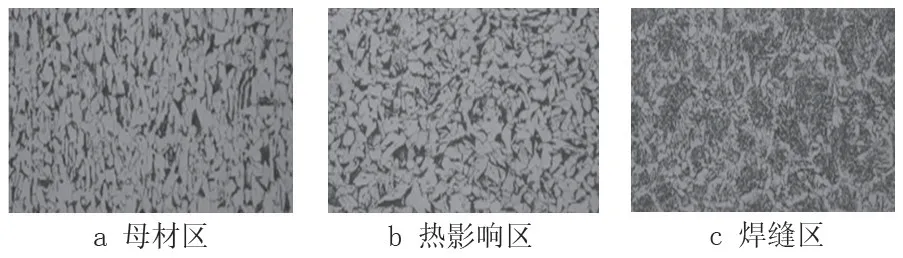

对管线钢及其焊接接头的母材区、热影响区和焊缝区进行金相组织和硬度测试,试样按照投产时的焊接工艺进行对接环焊缝制备,对不同区域的试样先后用400、600、800、1 000 目的砂纸逐步打磨,抛光后再用硝酸溶液进行腐蚀,清洗干燥后依据GB/T 13298—2015《金属显微组织检验方法》,采用MEF4M 金相显微镜进行显微检验。硬度测试依据GB/T 4340.1—2009 《金属材料维氏硬度试验》进行,载荷加载10 kg,加载时间15 s,采用KB 30BVZ 进行不同区域的硬度测试。

由图3 可知,母材区由铁素体和珠光体组成,且分布较为均匀;热影响区的铁素体呈聚并状态,且铁素体和珠光体的晶粒均较母材区粗大;焊缝区出现由晶界铁素体向晶内生长的大量粗针厚网状魏氏组织,晶粒比其他区域均粗大;所有区域未发现导致管材及焊接接头性能下降的马氏体金相组织。

图3 焊接接头各区域金相显微组织(放大500 倍)Fig.3 Metallographic microstructure of each area of the welding joint(500 times magnification)

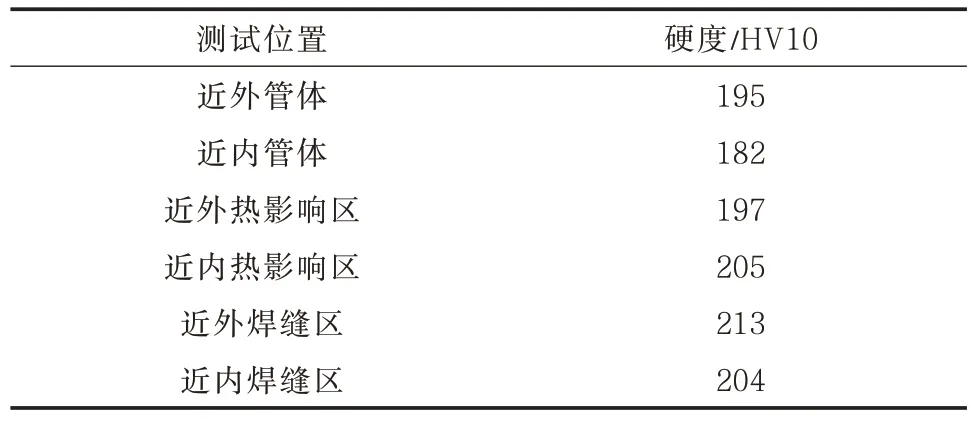

针对对接环焊缝的不同区域进行硬度检测,所有区域的单点压痕硬度值均在182~213 HV10 之间,小于或等于345 HV10,满足GB/T 9711—2017《石油天然气工业管线输送系统用钢管》的要求,测试结果见表3。

表3 不同区域硬度测试Tab.3 Hardness test in different areas

4 腐蚀机理及防控措施

4.1 腐蚀环境分析

对该管道天然气进行气质组分化验,参照GB/T 11060.11—2014《天然气含硫化物的测定第11 部分:用着色长度检测管法测定硫化氢含量》,在室内进行色谱分析和数据处理。发现该管道天然气中H2S 质量浓度为0.85~1.52 mg/m3,参照GB17820—2012《天然气》中天然气质量对H2S 含量的要求,管输前只进行了脱水脱烃处理,未进行除硫处理,管输气属于微含硫。

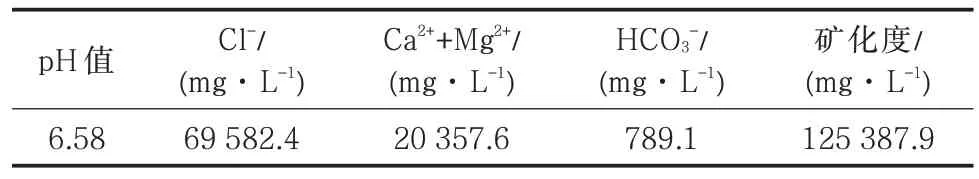

在进行常规清管的过程中,清理出了大量的黑色固体杂质和黑色液体,说明该集气站的脱水工艺不达标。将组分输入到Hysys 软件中进行测定,管输天然气的水露点比最低环境温度高1~2 ℃,导致在管输过程中出现液态水,H2S 气体溶于液态水后对管底造成腐蚀。对站内的天然气采出水进行水质化验,得到采出水中Cl-含量较高,约占总矿化度的一半以上,水质呈弱酸性(表4)。由此可见,该管道内腐蚀的原因可能来自于H2S 腐蚀、Cl-腐蚀、应力腐蚀开裂、氢致开裂等。

表4 采出水组分Tab.4 Components of produced water

4.2 腐蚀模拟试验

由于管线钢在气相和液相中的腐蚀环境和腐蚀机理明显不同,因此在管输条件下(压力6.05 MPa,温度25 ℃),利用高温高压反应釜,取L360N 材质的试样进行气相(不浸)和液相(全浸)的腐蚀试验。试验为静态试验,腐蚀时间为7d,腐蚀溶液组分参照表4 的含量用去离子水和化学纯制剂进行配置,试验完成后参照ISO8407—2009《金属和合金的腐蚀 腐蚀试样上产物的清除》对腐蚀产物进行清洗,同时利用挂片失重法计算均匀腐蚀速率。

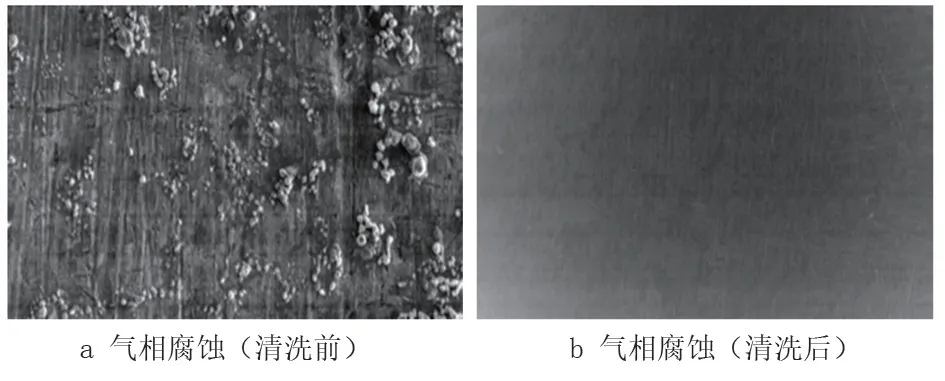

由图4、图5 可知,在压力6.05 MPa、温度25 ℃条件下,气相腐蚀中基材表面出现少量零星的腐蚀产物,经酸洗后腐蚀产物很容易脱落,由于腐蚀时间较短,未发现局部腐蚀痕迹;液相腐蚀中基材表面形成了一层较为疏松的腐蚀产物膜,且呈台地状腐蚀,经过清洗后,基材表面发现了不同程度的局部小孔腐蚀。经计算,7 d 后气相和液相的均匀腐蚀速率分别为0.011 mm/a 和0.058 mm/a。

图4 清洗前后气相腐蚀形貌(放大1 000 倍)Fig.4 Morphology of gas-phase corrosion before and after cleaning (1 000 times magnification)

图5 清洗前后液相腐蚀形貌(放大1 000 倍)Fig.5 Morphology of liquid phase corrosion before and after cleaning (1 000 times magnification)

4.3 腐蚀机理分析

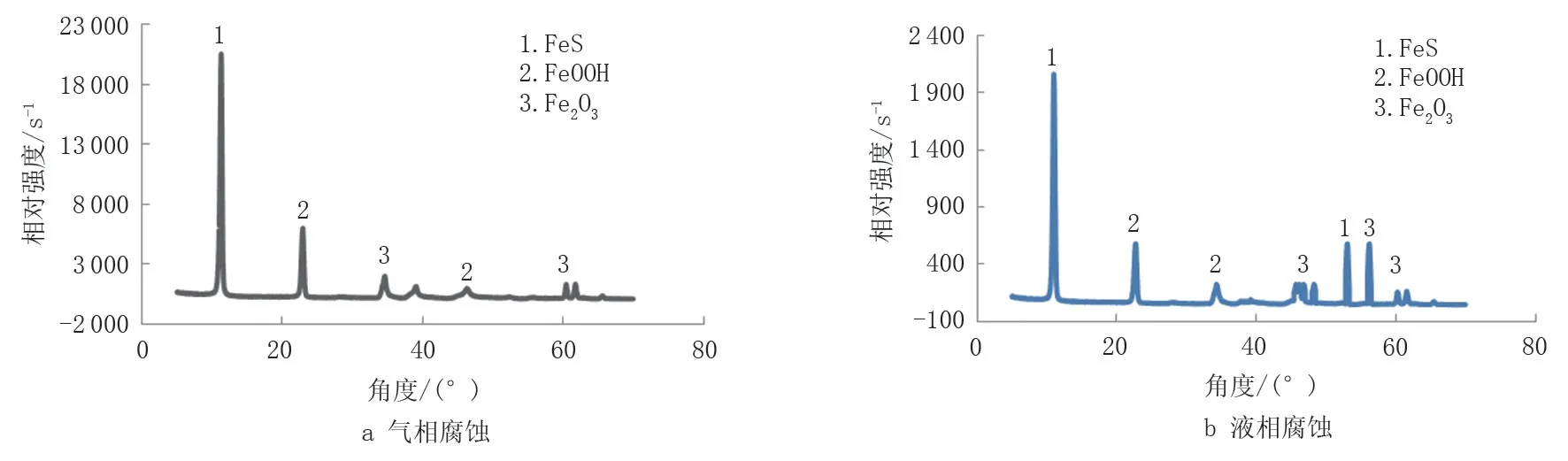

将清理后的腐蚀产物进行XDR 分析表明,气相和液相的成分基本一致,主要为铁的氧化物和FeS,其中铁的氧化物初步推断是由于试样在运输和储存的过程中发生氧化造成的(图6)。气相中主要发生的是化学腐蚀,在干燥的环境下,H2S 与管壁直接发生反应,产物为FeS 和H 原子,整体腐蚀程度较轻,腐蚀速率较低。但由于H 原子的体积很小,可以进入到四面体或六面体晶界间隙中,使基材的晶格变形,产生强大的应力作用,降低韧性增加脆性,引发氢脆,因此尽管气相的均匀腐蚀速率较低,但也应引起足够的关注。液相中主要反生的是电化学腐蚀,在低流速或地势低洼地段形成液态水,在水膜的作用下,H2S 溶于水发生更为强烈的腐蚀反应。

阳极反应:

阴极反应:

腐蚀产物:

结合内检测数据及腐蚀模拟试验的相关结果,可知该管道的腐蚀原因为脱水工艺不达标,导致管输天然气中含水,形成湿H2S 环境,同时Cl-含量较高,微含硫高含盐的腐蚀形态以局部腐蚀为主。

4.4 防控措施

结合上述分析,确定该管线主要为微含硫高含盐腐蚀,根据腐蚀模拟试验,气相和液相的腐蚀速率均未超过0.076 mm/a,因此不考虑加注缓蚀剂等防腐措施。针对管道实际工况条件,采取以下措施保证管线正常运行。

图6 腐蚀产物XDRFig.6 Corrosion product XDR

(1)加强集气站的管理水平,提高脱水质量,严格控制管输天然气的水露点低于最低环境温度5 ℃以下,确保水露点及烃露点合格。

(2)增加清管作业的频率,对管内积水和杂质进行定期清理,对采出水水质进行化验和细菌含量测试,降低腐蚀风险。

(3)利用OLGA、PIPESIM 等软件进行内腐蚀直接评价,确定管道可能存在积水和腐蚀的部位,并针对薄弱管段设置腐蚀监测系统,控制腐蚀发展情况。

针对内腐蚀严重的管段,运用上述措施后,结合换管作业记录发现,半年换管频率减少了58%,对换管后的管段进行检查,发现内腐蚀不同程度地减轻,证明防控措施有效。

5 结论

通过内检测数据分析、焊接工艺评定、腐蚀模拟试验的结果表明,该管道以内腐蚀为主,不存在明显的外腐蚀,液态水及输送介质中含有微量H2S是构成腐蚀环境的主要因素,气相中发生的为化学腐蚀,液相中发生的为电化学腐蚀;内腐蚀形态以局部腐蚀为主,腐蚀产物主要有铁的氧化物和FeS。在管道运行过程中应及时采取相应的防控措施,降低腐蚀穿孔的风险,从而避免不必要的停产损失。