HIPPS 在天然气输送管线中的设计和应用

2020-08-15

中国石油管道局工程有限公司

在LNG 接收站项目中,安全阀或爆破片通常作为最后一级安全保护措施,将超压介质泄放至安全区域或火炬系统来避免因超压而产生潜在安全危害。但针对可燃、易燃介质的工艺系统,采用安全阀作为安全保护措施的经济性、安全性和可操作性较差,原因如下[1~2]:

(1)上游管线系统和下游管线系统的设计压力差别较大。结合工程项目的建设投资,下游管线的设计压力不按照上游高压系统进行设计,正常运行通过压力控制阀减压,但下游堵塞工况时极易造成下游低压系统的超压,因此应设置安全阀或等效安全设施。通常泄放量按照全流量考虑,安全阀数量多,安装困难,同时运行维护期间的成本较高、难度较大。

(2)对于改扩建工程,低压系统可能需接入新的上游高压压力源,下游低压设施已有的安全阀等设施不足以应对潜在新增的大量烃类物流泄放,环境友好性差。

(3)在排放量极大的场合,若将工艺气体排放至火炬系统,会增加火炬系统的处理能力,导致整个火炬系统的投资急剧增大。

因此,采用安全阀或爆破片作为泄放设施并不适用于上述场合,需从安全性和可靠性上考虑可替代的方法,高完整性压力保护系统应运而生。

TSG D0001—2009《压力管道安全技术监察规程》第127 条规定“安全泄放装置用于防止管道系统发生超压事故,其控制仪器仪表和事故连(联)锁装置不能代替安全泄放装置作为系统的保护措施。在不允许安装安全泄放装置情况下,并且控制仪表和事故连(联)锁装置的可靠性不低于安全泄放装置时,则控制仪器仪表和事故连(联)锁装置可以代替安全泄放装置作为系统的保护设施”,高完整性压力保护系统完全符合监察规程的要求,可作为替代安全泄放装置的保护措施,既节省投资,又保证了阀门可靠的关断。

高完整性压力保护系统(High Integrity Pressure Protection System,HIPPS)在石油化工、油气储运、海洋平台领域已广泛应用。IEC61508[3]标准将HIPPS 定义为高完整性压力保护系统,是一种基于安全仪表保护的独立的控制系统,通常用于安全等级要求很高的工艺设施[4],一方面降低了被保护对象的设计压力,另一方面可以作为主动防御安全设施。该技术已被国内外研究机构和工程公司大量应用[5~14]。

1 项目基本工艺流程

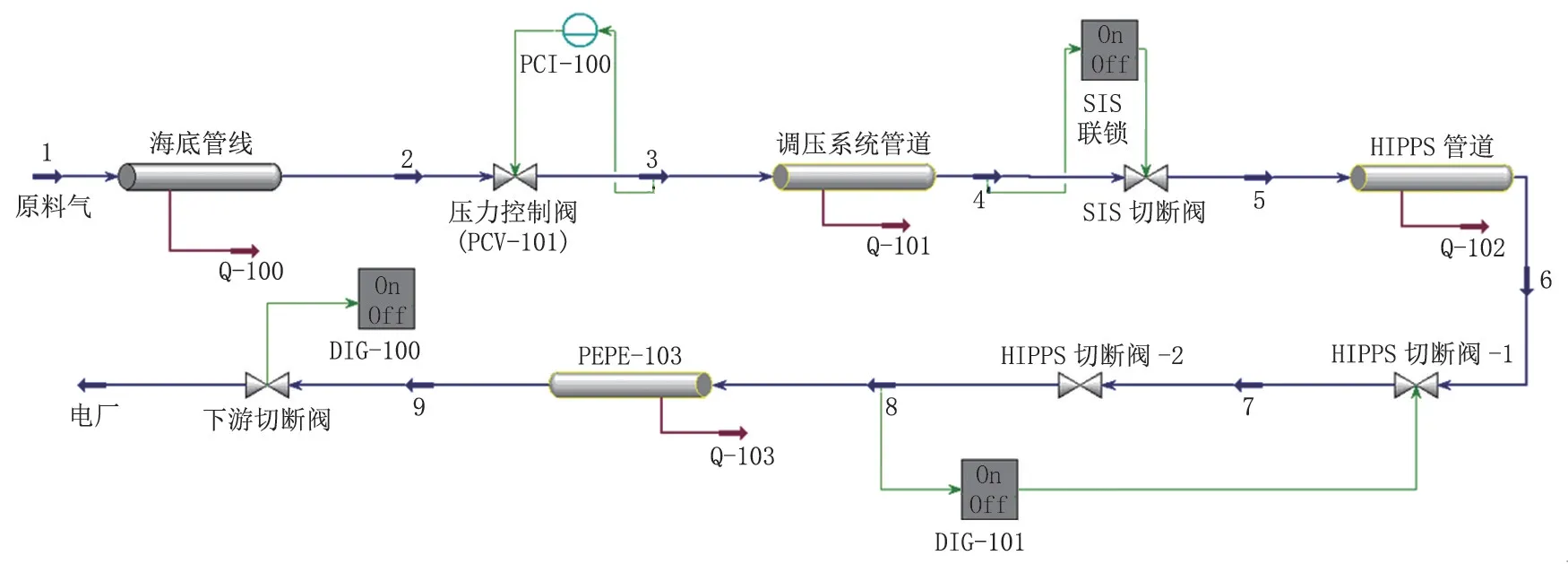

本项目的主要工艺流程示意图如图1 所示。

来自海底管线操作压力为8 000 kPa(G)(下同)的天然气经压力控制阀降至4 200 kPa,经管网输送至下游电厂用户。其中海底管线操作压力为8 000 kPa,管线设计压力9 700 kPa,下游电厂用户所需天然气操作压力4 200 kPa,下游电厂管线设计压力4 800 kPa,正常流量450 t/h。海底管线天然气管道和下游用户天然气管线的操作压力和设计压力差别较大,当下游切断阀故障状态关闭时,上游高压天然气可能会造成下游天然气管线压力迅速升高,形成超压危险环境。按照传统设计,下游天然气管线应设置安全泄放设施,如压力安全阀,将超压天然气排放至火炬系统燃烧,安全阀泄放量按照额定流量的110%考虑,约495 t/h,这就造成火炬总管和火炬筒体的尺寸增大,建设和维护成本较高,经济性差。此时HIPPS 系统可替代压力安全阀在极短时间内关闭紧急切断阀,避免下游低压系统超压。

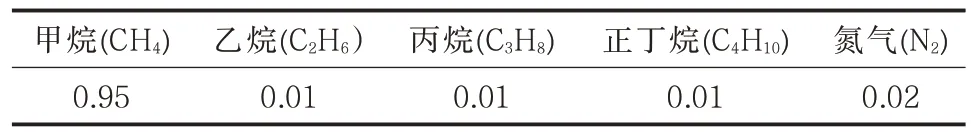

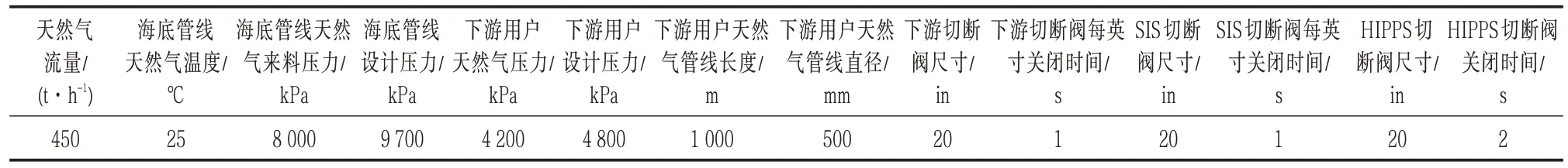

本示例项目天然气组成和工艺参数如表1 和表2 所示。

表1 天然气组分Tab.1 Nature gas composition摩尔分数

基于本示例项目,分别考察下游低压系统切断阀堵塞时的三种主要工况,从定量角度实时计算和分析设置SIS 连锁和HIPPS 系统的必要性。具体工况如下:

图1 天然气输送的动态模型及工艺流程Fig.1 Process flow and dynamic model of natural gas transportation

表2 天然气输送管线的主要工艺操作参数Tab.2 Main operation parameter of natural gas transpotration pipeline

(1)工况一。下游用户出口切断阀故障关闭,SIS 系统和HIPPS 系统未启动时,研究系统工艺参数的变化趋势。

(2)工况二。下游用户出口切断阀故障关闭,SIS 系统触发,HIPPS 系统未启动时,研究系统工艺参数的变化趋势。

(3)工况三。下游用户出口切断阀故障关闭,SIS 系统和HIPPS 系统触发时,研究系统工艺参数的变化趋势。

考虑到石油化工装置中任何工艺系统的超压都是时间的函数,是从稳态逐步动态变化的过程,因此为了使分析更加准确、可靠,引入了先进的动态模拟软件计算工具。动态模拟已被国内外研究机构和工程公司大量应用[15-26],其中王亮[26]以丙烯丙烷精馏塔系统为例,应用流程模拟软件,建立丙烯丙烷精馏塔动态模型,分析了丙烯丙烷精馏塔在操作条件变化、进料流量及进料组成干扰变化时精馏塔的动态响应变化过程,研究了常规PID 控制方案以及通常的先进控制方案所存在的问题,为改进的集实时、优化与先进控制于一体的控制方案设计提供了依据;冯传令[17]利用动态HYSYS 对原油容器的火灾工况的泄放过程进行了模拟,模拟出火灾工况下的最大泄放量,解决了安全阀计算及选型的困难,有效地保证了系统的安全,动态模拟结果对实际生产操作和控制方案的设计具有指导意义。

2 计算结果分析

2.1 工况一

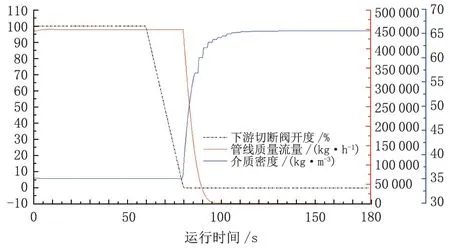

下游用户出口切断阀故障关闭,SIS 系统和HIPPS系统未启动时,采用动态模拟软件计算分析系统内工艺参数的变化趋势,结果如图2和图3所示。

图2 切断阀关闭时上游(物流1)和下游(物流3)的压力变化以及压力控制阀开度趋势图Fig.2 Pressure changes of upstream (stream 1)and downstream(stream 3)and the pressure control valve opening trend chart during shutdown valve closing

从图2 和图3 看出:运行时间为60 s 时下游切断阀在20 s 内开始从100%逐渐关闭;当运行时间为79 s 时下游用户的操作压力由4 200 kPa 逐渐升高,压力控制阀开始从49.989%逐渐关闭,质量流量开始从450 t/h 逐渐降低;当运行时间为80 s 时下游切断阀完全关闭,此时下游用户操作压力为4 603 kPa,压力控制阀开度为49.046%,质量流量为424.5 t/h;随后压力控制阀开度逐渐降低直至完全关闭。当下游切断阀完全关闭后,质量流量并未降低为零,而是逐渐降低,此过程为下游管线的增压填充过程,下游管线压力最终增压至7 915 kPa。因此针对高、低压工艺系统,下游切断阀关闭时势必会造成下游管线的超压,如采用设置安全阀作为超压保护措施,需设置处理能力为495 t/h 的安全阀,安全阀的数量及超压气体的排放将会大大增加工程建设项目的设计难度和建设投资,经济性较差。

图3 切断阀关闭时管线质量流量和介质密度的趋势图Fig.3 Trend chart of pipeline mass flow and medium density during shutdown valve closing

2.2 工况二

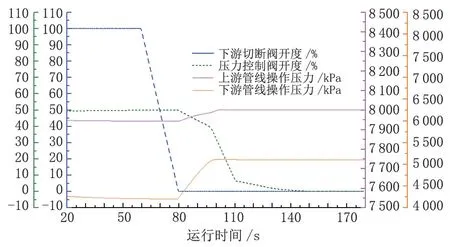

下游用户出口切断阀故障关闭,SIS 系统触发,HIPPS 系统未启动时,采用动态模拟软件计算分析系统内工艺参数的变化趋势,结果如图4 和图5 所示。

图4 切断阀关闭时上游(物流1)和下游(物流5)的压力变化以及压力控制阀开度趋势图Figu.4 Pressure changes of upstream (stream 1)and downstream(stream 5)and the pressure control valve opening trend chart during shutdown valve closing

从图4 和图5 看出:运行时间为60 s 时下游切断阀在20 s 内开始从100%逐渐关闭;当运行时间为79 s 时下游用户的操作压力由4 200 kPa 逐渐升高,压力控制阀开始从49.989%逐渐关闭,质量流量开始从450 t/h 逐渐降低;当运行时间为80 s 时下游切断阀完全关闭,压力控制阀开度为49.046%,质量流量为424.5 t/h;随后压力控制阀开度逐渐降低直至完全关闭;当下游压力达到4 300 kPa 时,触发SIS 设定值,连锁关闭SIS 切断阀。当下游切断阀完全关闭后,质量流量并未降低为零,而是逐渐降低,此过程为下游管线的增压填充过程,充压过程中当SIS 切断阀完全关闭后,下游管线(物流8)充压过程结束,低压系统的平衡压力最终稳定在5 105 kPa,虽然仍高于低压系统的设计压力4 800 kPa,但是通过设置SIS 联锁关闭切断阀可在一定程度上隔离高压压力源,减缓高压系统对低压工艺系统的危害。考虑到SIS 联锁关闭时间长,SIS系统可靠性差,按照行业设计规定要求,SIS 系统不能作为可替代机械安全泄放设施的方法。

图5 切断阀关闭时压力控制阀及SIS 切断阀开度趋势图Fig.5 Opening trend chart of pressure control valve and SIS interlock valve during shutdown valve closing

2.3 工况三

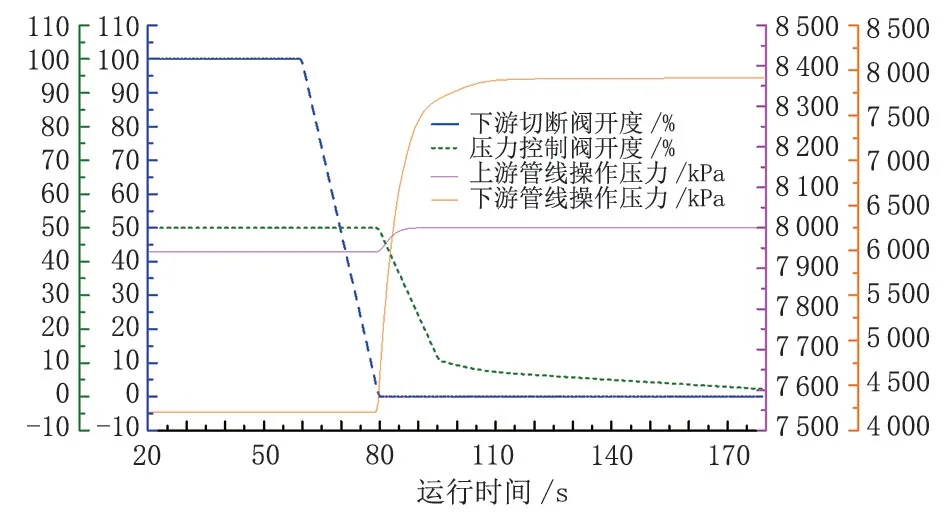

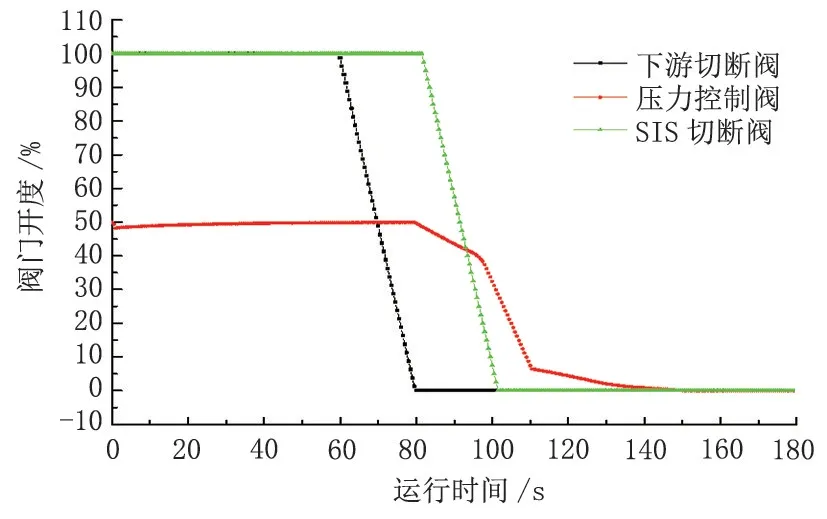

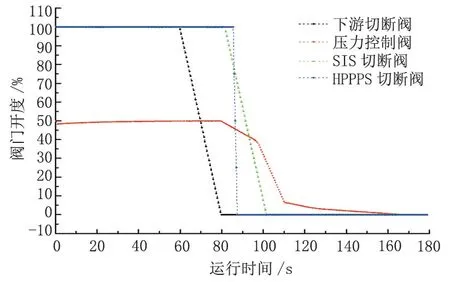

下游用户出口切断阀故障关闭,SIS 系统和HIPPS 系统触发时,采用动态模拟软件计算分析系统内工艺参数的变化趋势,结果如图6 和图7 所示。

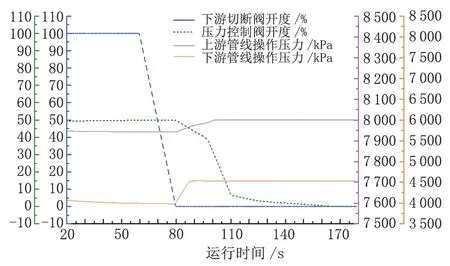

图6 切断阀关闭时上游(物流1)和下游(物流8)的压力变化以及压力控制阀开度趋势图Fig.6 Pressure changes of upstream (stream 1)and downstream(stream 8)and the pressure control valve opening trend chart during shutdown valve closing

图7 切断阀关闭时压力控制阀、SIS 切断阀及HIPPS 切断阀开度趋势图Fig.7 Opening trend chart of pressure control valve,SIS interlock valve and HIPPS interlock valve during shutdown valve closing

从图6 和图7 看出:运行时间为60 s 时下游切断阀在20 s 内开始从100%逐渐关闭;当运行时间为79 s 时下游用户的操作压力由4 200 kPa 逐渐升高,压力控制阀开始从49.989%逐渐关闭,质量流量开始从450 t/h 逐渐降低;当运行时间为80 s 时下游切断阀完全关闭,压力控制阀开度为49.046%,质量流量为424.5 t/h;随后压力控制阀开度逐渐降低直至完全关闭;当下游压力(物流5)达到4 300 kPa 时,触发SIS 设定值,连锁触发关闭SIS切断阀;当下游压力(物流8)达到4 430 kPa 时,触发HIPPS 系统的设定值,HIPPS 系统会在2 s 内连锁关闭HIPPS 切断阀,HIPPS 切断阀的关闭时间极短,迅速切断高压、低压系统;当运行时间为88 s时,HIPPS 已完全切断HIPPS 切断阀,此时SIS 联锁所触发切断阀开度仍然维持约70%开度,并未实现完全关闭,低压系统的平衡压力最终稳定在4 530 kPa,小于低压系统的设计压力4 800 kPa,能够保证下游系统不会发生超压。HIPPS 系统独立于DCS 和SIS 系统,且系统架构计算的整个HIPPS故障失效率必须符合所接受风险要求,安全可靠性高,可作为替代机械安全泄放设施的方法。

3 HIPPS 设定值确定及主要影响因素

HIPPS 具有很高的安全性和灵敏性,现场微小的故障均能触发HIPPS 动作,导致工艺系统生产的频繁关断,关断后恢复生产需要大量的施工资源和人力。因此HIPPS 联锁的设定触发值、阀门关闭时间等非常重要,相同的HIPPS 系统应用至不同的场合,其设定值和关闭时间随着工艺系统运行特点、工艺管道几何容积等而不同,针对具体系统需借助动态模拟计算,合理地设定HIPPS 关断阀设定值,在保证装置安全性的同时,尽可能维持其运行的稳定性。

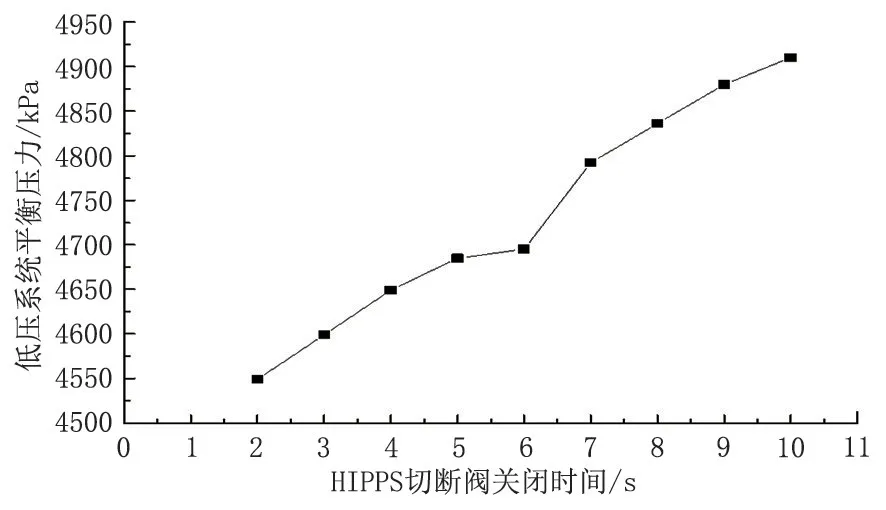

图8 给出了HIPPS 切断阀关闭时间分别为1~10 s时,下游低压系统达到的平衡压力值。

图8 HIPPS 切断阀关闭时间对低压系统平衡压力的影响Fig.8 Low pressure system balance pressure due to the HIPPS shutdown valve closing time

从图8 看出,随着HIPPS 切断阀关闭时间的延长,下游低压系统达到的平衡压力数值逐渐增大,当HIPPS 切断阀关闭时间为8 s 时,下游系统平衡压力大于其设计压力4 800 kPa,无法保证下游系统的安全。针对具体工程项目中HIPPS 的应用场合,应根据实际情况,利用动态模拟软件准确计算HIPPS 切断阀的关闭时间,以便于保护低压系统,在满足下游系统安全性的前提下尽可能延长阀门关闭时间,一方面避免切断阀执行结构不至于过大而增加工程费用,另一方面尽可能降低因快速关闭切断阀而产生的气锤和水锤危害[27]。

4 结论

本文阐述了一种可替代机械安全泄放设施的高完整性压力保护系统的基本组成及应用特点,并结合具体工程案例,分析采用安全阀泄放设施的局限性及应用HIPPS 系统的优点,采用动态模拟软件对HIPPS 系统应用的效果进行了定量分析。

(1)安全阀或爆破片并不完全适用于传统石油化工领域任何超压工况,需从安全性和可靠性上综合考虑。

(2)HIPPS 通过主动切断危险压力源来避免下游管线和设施超压,从而实现安全保护的目的,可替代传统的被动安全泄放设施,解决安全排放设施投资高、规模大等难题。

(3)示例工程中SIS 联锁关闭切断阀可在一定程度上隔离高压压力源,减缓高压系统对低工艺系统的危害,但无法完全保证下游系统的安全性,不符合本质安全的设计要求。

(4)示例工程中HIPPS 联锁关闭切断阀时间越短,下游低压系统的操作压力越低,可迅速实现高压、低压系统的隔离,能够保证下游系统不会发生超压,此工况下HIPPS 系统可替代机械安全泄放设施。

(5)HIPPS 具有很高的安全性和灵敏性,其联锁关闭切断阀的设定值和关闭时间随着工艺系统运行特点、工艺管道几何容积等而不同,应准确合理地设定HIPPS 联锁关闭切断阀的设定值,才能作为机械泄放设施的替代方案,保证装置设计的安全性和运行的稳定性。

(6)动态模拟软件可实时准确反映工艺系统的实际操作工况,定量、准确计算不同联锁设定值和关闭时间对工艺系统安全性的影响。