基于物元多级可拓模型的环焊缝风险评价方法研究*

2020-08-15关丰旭徐晴晴杨大慎董绍华王美聪

关丰旭 徐晴晴 杨大慎 董绍华 王美聪

1沈阳化工大学环境与安全工程学院

2中国石油大学(北京)安全与海洋工程学院

3中石化销售公司华南分公司

管道环焊缝是管道最薄弱的环节,环焊缝的质量往往决定了管道整体的质量。管体以及焊接材料、焊接技术、管道周围地质情况等,都对环焊缝的质量有着一定的影响[1]。近年来,国内外管道环焊缝开裂事故频发,无论是早年完成施工的管道,还是近些年有高技术背景支持的新管道,都有环焊缝开裂事故的发生。国内旧管道的焊接工艺和当时的管理制度并不完备,存在着一定数量的不可靠焊口,事故时有发生。采用新工艺的高强钢焊接管道,在焊接水平上要远远高于之前的旧管道。但据调查显示,自2011 年以来仍发生8 起管道环焊缝开裂事故,事故管道均是采用新工艺的管道,其中6起事故是由于焊缝缺陷而导致的,另外2 起事故是管体外部存在较大外力导致的焊缝开裂[2]。

焊缝作为管道最为重要的特征之一,是管道最易发生事故的连接不饱和处,也是应变集中发生的薄弱位置。通过矫顽力的计算和弹塑性模量计算,以及漏磁无损内检测分析可有效排查焊缝异常情况,但仍有部分异常焊缝无法进行辨别确认[3]。

如果将所有的存疑焊口都进行开挖验证,不但浪费大量人力、物力,也会导致管道无法运行,消耗大量资源。因此,对环焊缝的风险评价与分级管控非常重要。本文建立环焊缝风险评价模型,采用多级可拓评价方法对管道进行环焊缝风险评价和分级,对不同等级的焊缝采取不同的处理措施。针对其中风险因素较高的或者风险不可接受的焊缝进行开挖验证和修复,以确保环焊缝的风险因素在可接受范围内,管道能维持正常运行[4]。

1 多级可拓评价模型建立

1.1 评价指标体系

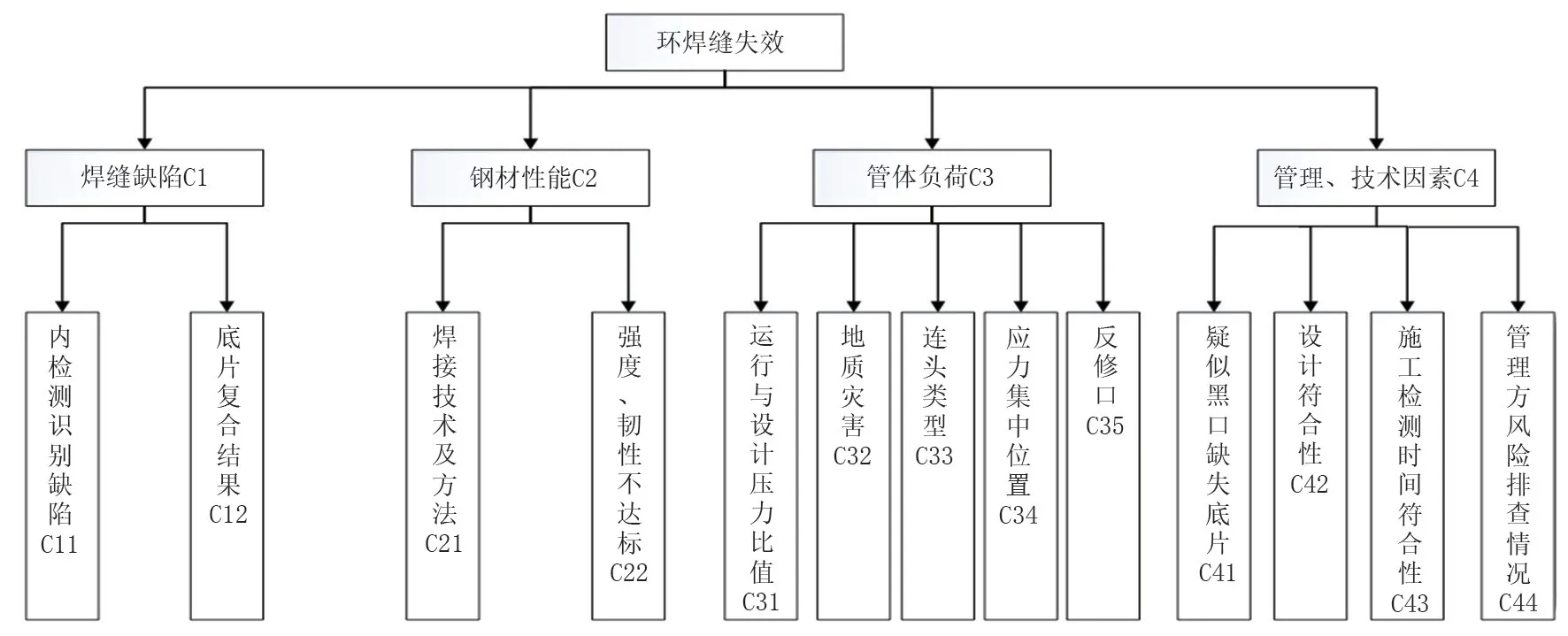

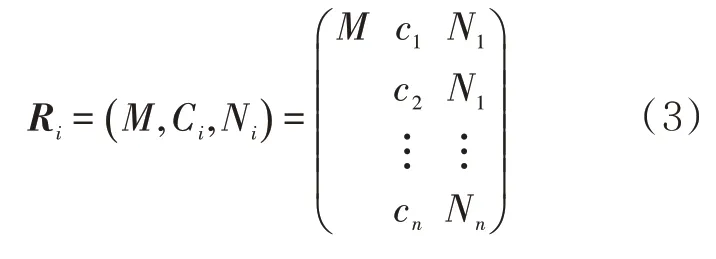

图1 管道环焊缝安全评价指标体系Fig.1 Safety evaluation index system of pipeline girth weld

通过对近年来环焊缝开裂事故统计分析发现,主要原因来自于焊缝缺陷、钢材性能、管体负荷以及管理和技术因素四方面(图1)。其中焊接缺陷包括未熔合、未焊透、咬边、气孔、夹渣、裂纹等,根据GB 32167—2015《油气管道完整性管理规范》,将焊缝缺陷主要分为平面型缺陷和体积型缺陷两类:平面型缺陷包括裂纹、咬边、未熔合、未焊透等;体积型缺陷包括气、孔夹焊缝内凹等[5]。存在焊接缺陷的焊缝在管体外部负荷的作用下,在缺陷处开始发生开裂并逐渐扩大导致事故发生[6]。钢材性能方面可通过GB/T19624—2004、API1104—2013 等标准,对管线钢材性能进行评价。管体负荷方面针对管体敷设当地地质情况,以及施工过程的操作质量进行评价。技术因素方面,可对施工管理方文件进行审查,对其管体敷设设计进行评价,对其管理制度进行审核,从而对整体管理进行综合打分[7]。

1.2 可拓评价理论

1.2.1 确定经典域物元

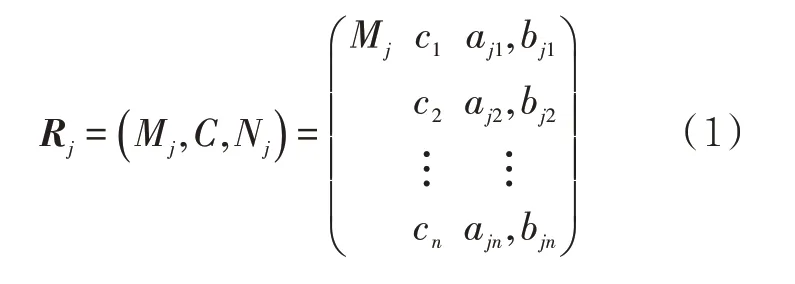

管道焊缝安全评价经典域物元表达式为

式中:Mj为环焊缝失效风险等级,j=1,2,3,4;C为环焊缝失效的一级指标;Nj表示环焊缝失效在第j等级的分值范围,ajn、bjn为分值上下限。

表1 环焊缝失效风险评价等级Tab.1 Failure risk evaluation level of girth weld

环焊缝失效风险评价等级见表1。

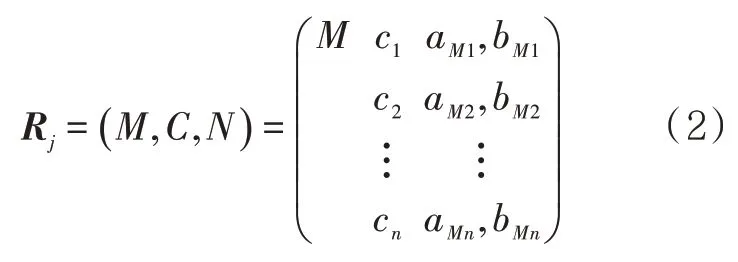

1.2.2 确定节域、待评价物元

确定管道焊缝安全评价节域R

N取值范围为各个指标的全部范围。

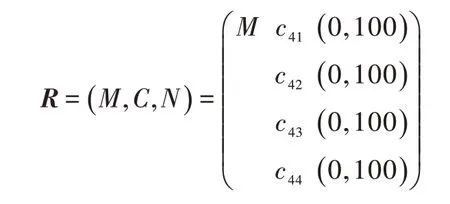

由式(2)及表1 得到环焊缝风险评价节域(以C4为例)。

确定待评价物元

式中:Ni为一级指标对环焊缝失效风险的对应分值。

2 权重系数确定

环焊缝失效风险评价依据API579 等规范,考虑环焊缝各方面因素对其各个参数进行评分。在评分过程中依据相关规定以及评价规范,对各个参数进行权重计算。以往的评分手段在评分过程时给予不同参数不同的最大分值,采用累计评分法对环焊缝风险水平进行评价[8]。采用累计评分法时风险评价参数的权重判断多为百分数式判断,即某一因素相对于评价主体的影响占据多大权重,各部分权重百分比相加为1,影响因素之间往往不会存在相互比较;且主观判断性较强,在不同专家打分判断权重时易出现侧重点不同,而导致在评判风险因素权重时出现较大差异[9]。

2.1 网络分析法

经典的层次分析法将各个影响因素分为不同组别,按照隶属关系逐级分层,再利用影响因素之间相互比较得到判断矩阵,从而计算各个影响因素的权重。层次分析法适用于层次内部元素相对独立的问题,对于元素之间存在相互作用的层次结构,通过层次分析法计算得到的权重值并不能满足实验计算要求[10]。为此在层次分析法的基础上增加了超级矩阵的网络分析法计算权重,以满足层次间、元素间存在复杂关系的问题。网络分析法在进行权重计算时考虑到元素之间的相互作用、相互影响,同时也考虑到隶属于不同组别的影响因素之间的关系,有效地避免了经典层次分析法的局限性,得到的权重计算结果更符合实际[11]。

2.2 建立网络分析结构

使用Super Decisions 软件计算网络分析法超矩阵权重。建立网络分析结构图,将各个影响因素进行两两对比,将得到的判断阵与加权超级矩阵进行多次的稳定性处理,归一化处理后得到最终极限矩阵[12]。

根据图1,在Super Decisions 中建立网络分析结构图(图2)。

图2 环焊缝网络分析结构Fig.2 Analysis of network structure of girth weld

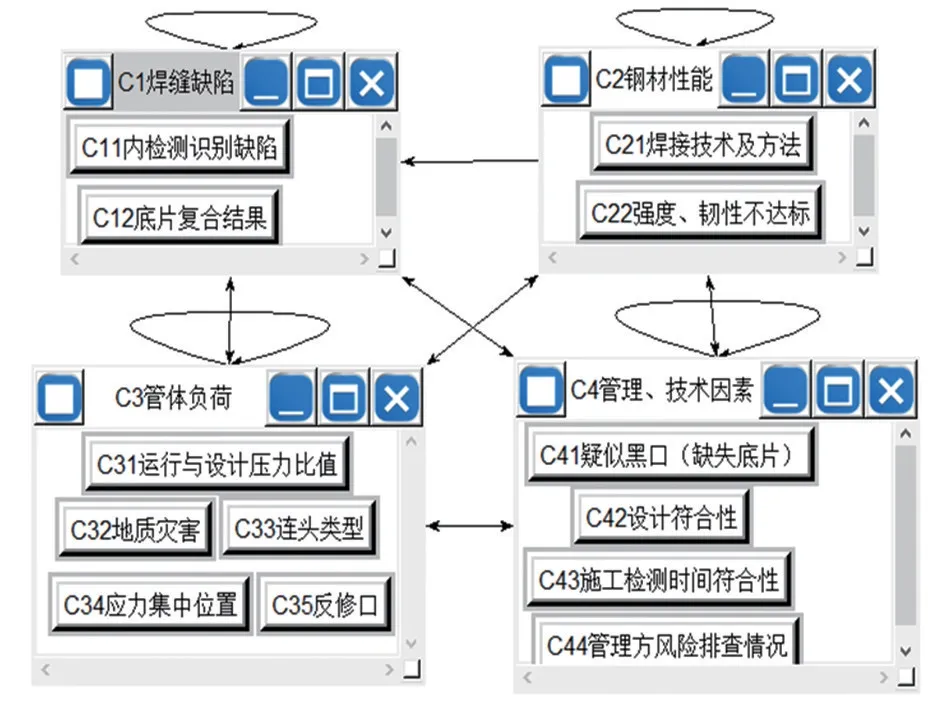

充分考虑元素之间的作用关系,例如C12 底片复核结果项受C11 内检测识别缺陷质量影响,同时复合结果也受到焊接方法C21、焊缝是否存在反修口C35、内检测识别底片是否存在黑口C41 情况的影响,从而建立相互关联表格(表2)。

表2 影响因素关系Tab.2 Correlation of influence factor

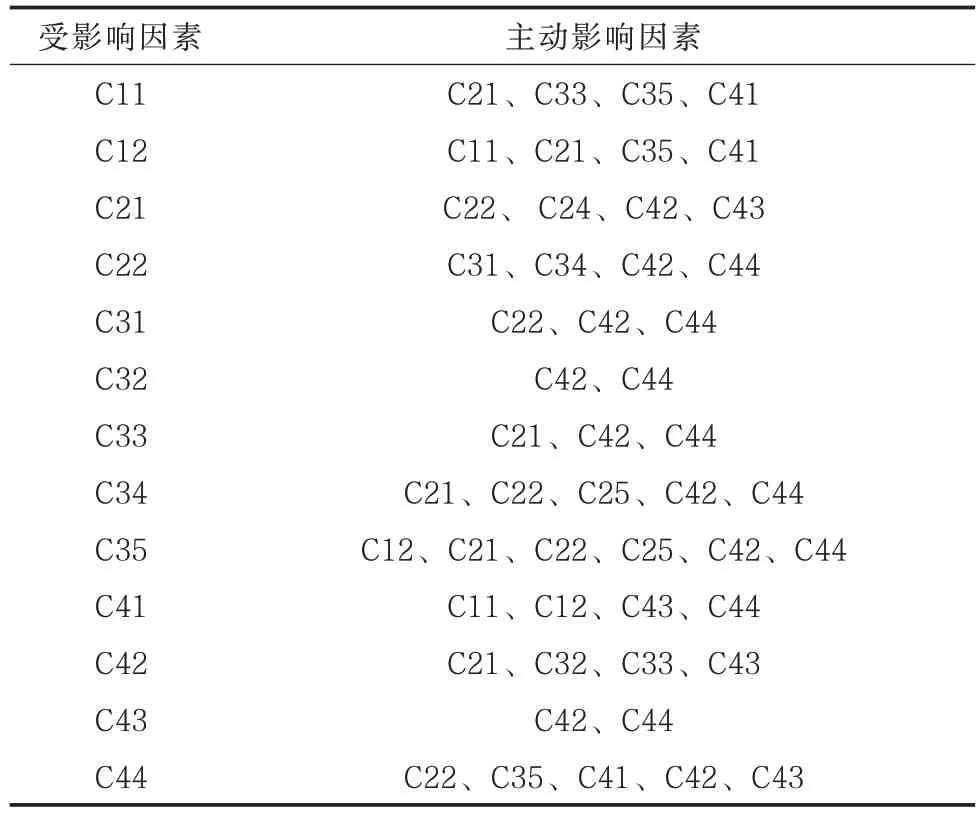

其中二级指标元素存在组内关联,同时也存在着组间关联。考虑元素组内关联和组间关联,计算一级指标、二级指标的权重值。选择Super Decisions 软件中的问卷调查,使用Saaty1-9 标度法,标度含义如表3 所示[13]。

表3 Saaty1-9 标度法含义Tab.3 Implaction of Saaty1-9 scaling

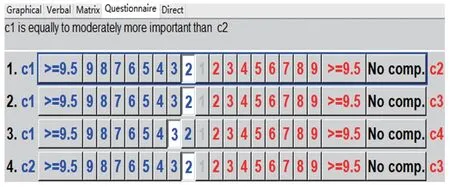

一级指标相互比较问卷调查得到的权重值为一级指标权重值[14]。一级权重值加权于二级指标的权重值,得到相互影响的二级指标权重值。一级指标其中一个重要性调查问卷比较如图3 所示。

图3 一级指标重要性比较问卷Fig.3 Significance comparison questionnaire of the first grade index

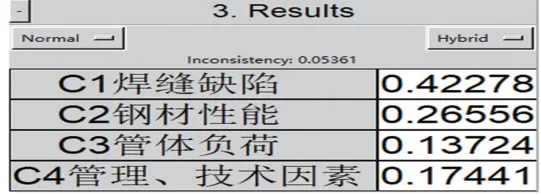

对问卷结果进行一致性检验,结果如图4 所示。CR=0.053 61,计算结果小于0.1,通过一致性检验,认为判断矩阵具有可靠性[15]。

图4 一致性检验Fig.4 Consistency check

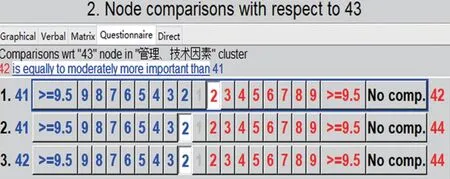

在一级指标一致性计算通过后,利用其组间权重矩阵对超矩阵进行加权,从而得到加权超矩阵。同样地对二级指标进行重要性问卷调查,部分结果如图5 所示。

图5 二级指标重要性比较问卷Fig.5 Significance comparison questionnaire of the second grade index

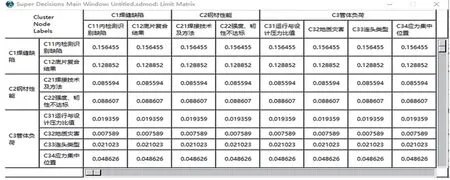

图6 极限矩阵Fig.6 Limit matrix

对所有指标进行重要性比较,计算得到最终各级指标相对权重,最终极限矩阵如图6 所示。由此得到环焊缝风险评价二级指标的权重集合:{0.156 46,0.128 85,0.080 88,0.007 59,0.048 63,0.019 36,0.021 02,0.030 67,0.148 31,0.134 21,0.049 83,0.088 61,0.085 59}

3 关联度计算

传统关联度计算从低级指标逐级向高级指标递进式计算评价,需考虑逐级指标对于最终风险评价结果的权重值[16]。评价指标分级层次越多,权重值计算次数也越多,在权重值计算过程中,即使采用主观因素影响较小的Saaty1-9 标度调查问卷法进行权重值计算,也无法避免个人对风险评价主观判断带来的偏差。本文关联度计算过程中采用的权重值,是经过一级指标权重矩阵加权得到的稳定极限矩阵,且极限相对排序向量收敛且唯一[17]。相对于传统分级Saaty1-9 标度法而言,本文采用的计算方法将一级指标权重值直接加权于二级指标的权重计算,得到的权重值通过一致性检验,判定计算结果具有良好的可靠性[18]。

3.1 建立关联函数

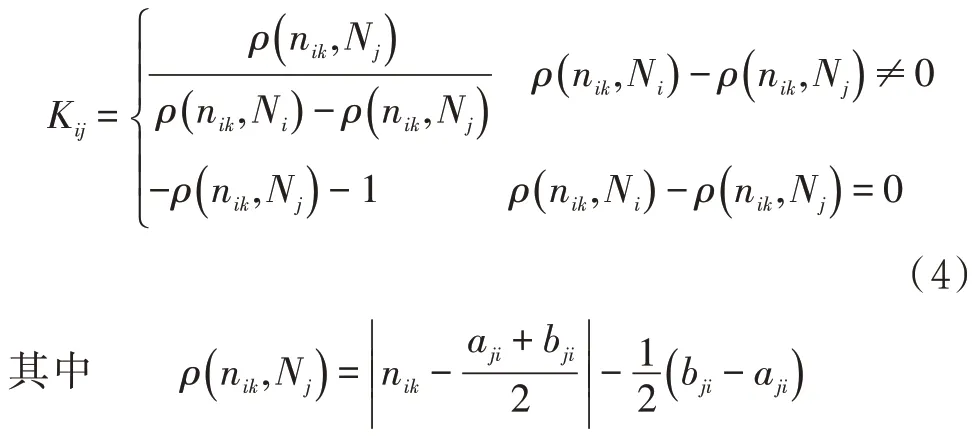

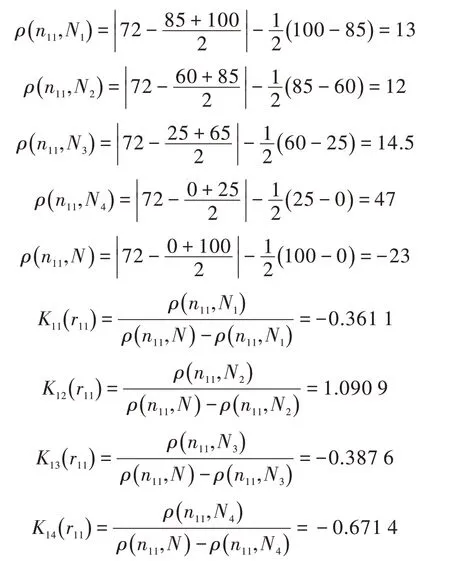

使用可拓理论关联度计算低级指标关于风险评价的关联度关联函数式为

3.2 计算环焊缝风险关联度

计算环焊缝风险评价二级指标关联度,以C11为例计算关联度,由(4)式得

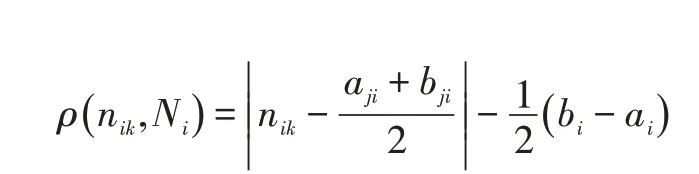

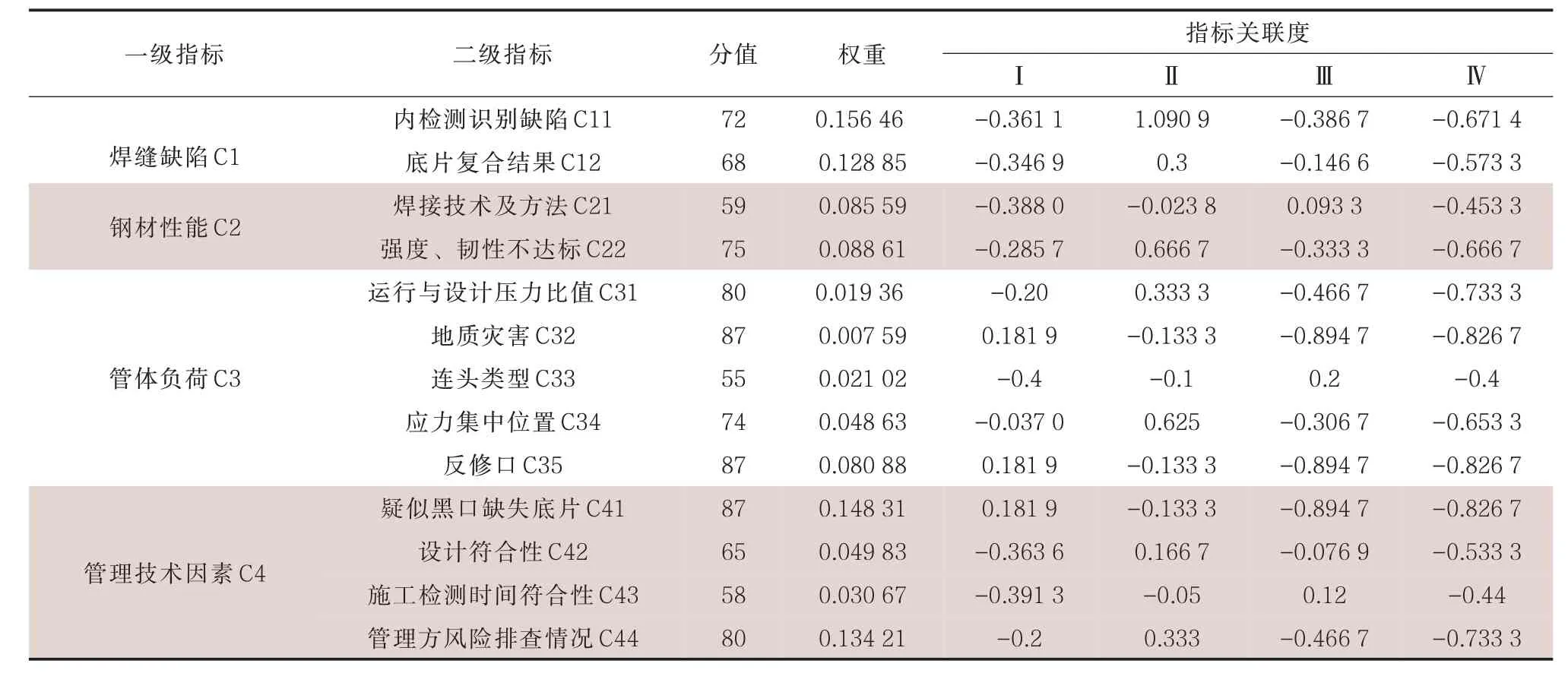

利用上述计算得到各个风险评价指标关联度,得到关联度矩阵中数值大于0 项,大于0 数值所对应的评价等级即为该影响因素对应的环焊缝风险评价等级[19]。绘制环焊缝风险评价指标权重及关联度表格,如表4 所示。指标分值部分由管道技术研究专家综合打分得到,权重指标部分由前文Super Decisions 软件计算得到的加权极限矩阵得到[20]。

表4 环焊缝安全评价指标权重值Tab.4 Safety evaluation weight index of girth weld

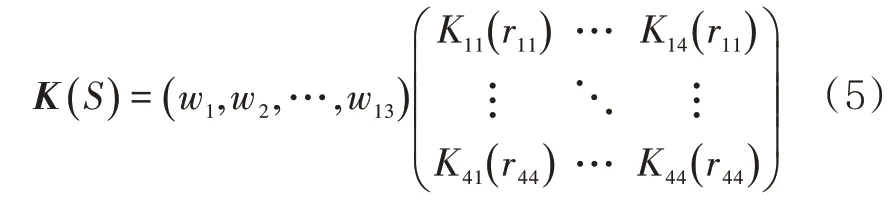

根据表4 中各安全评价指标权重和对应关联度,计算出环焊缝风险评价等级,如式(5)所示。

3.3 评价结果及分析

计算得出环焊缝风险评价矩阵为(-0.187 7,0.321 0,-0.395 4,-0.656 4),其中Ⅱ级指标关联度大于0,Kj(S)=0.321 0=K2(S),确定该环焊缝位置风险评价等级为Ⅱ级,属于风险水平有条件接受,需综合考虑该焊缝整改成本与整改效果,对环焊缝进行整改。可利用此方法对管道整体环焊缝进行风险评价,对于评价结果为风险较高或高风险的环焊缝,需开展精细化完整性评价。以此确定被评价焊缝缺陷的承压能力,完善环焊缝风险评价模型。

4 结论

(1)结合油气运输管道工艺,针对管道环焊缝风险因素,构建了以焊缝缺陷、钢材性能、管体负荷,以及管理技术因素为一级评价指标,以内检测缺陷识别、底片复合结果等因素为二级评价指标的环焊缝风险评价体系。

(2)构建了基于物元可拓模型的环焊缝风险评价模型,考虑各影响因素相互不独立,结合网络分析法确定各个影响因素关于环焊缝风险的权重值。

(3)对现有管道环焊缝进行风险评价分析,得出被测环焊缝风险评价等级为Ⅱ级,结果与专家评判法现场评价确认结果相符,认为此评价模型可靠。

(4)本方法可应用于油气管道环焊缝的风险评价和分级管理,为环焊缝风险分级推出了新的思路。