某船复杂双曲面外板成形工艺探究

2020-08-14董自虎

董自虎

摘 要 针对某船复杂双曲面外板加工难度大的问题,通过选取典型部位进行试验,收集试验数据,将试验结果与理论值进行比对分析,根据试验情况制定了复杂双曲面外板加工工艺方案。通过实船的推广应用取得了较好的效果,验证了工艺方案的可行性,对解决船舶复杂曲面外板加工难问题具有一定的借鉴意义。

关键词 双曲面;外板;成形;工艺

前言

船舶是外形复杂多变的大型水上建筑物,船体外板曲面大都是由复杂的不可展空间曲面构成的。特别是艏部和艉部区域的外板一般呈现复杂的曲面形状,对船舶阻力、航速等性能指标产生影响,同时也会对空泡效应产生影响。因此,外板线型的加工及安装精度是船体建造中控制的重点,而三维曲面外板加工一直是生产中的难点[1]。

某船主船体结构为DH32/DH36级高强钢,从船艏至船艉选取18个点位,综合线型情况,0点至4点划分为首部区域,15点至20点划分为尾部区域,4点至15点为中部区域。针对上述线型曲率梯度较大区域,对各点位横向线型和首部纵向线型采用双圆率函数进行拟合并计算其曲率半径,如下表1所示。

综合国内外在三维线型板上的研究可以发现,在实际生产加工过程中,采用冷加工和火工相配合的方法,仍是解决船体外板线型加工的主流工艺方法。因此针对该船复杂的空间双曲度外板拟采取模压加工成形技术,采用压模冷压初步成形,然后针对局部区域辅以水火加工以达到成形要求。考虑到板材在模具中冷压加工时,由于弯曲带存在弹性变形,当板材经冷压从模目中取出后,板材会发生弹性回跳,即“回弹”。由于影响回弹量的因素很多,且各因素间相互影响,从理论上分析计算很不准确,目前一般采用经验公式计算后在实践中再加以修正。故针对该船外板加工先选取艏部分段首部近似中纵处球面外板进行加工试验,试验所用材料与产品同材料、同板厚,通过模压试验摸索其回弹量数据,同时为制定整船双曲外板加工方案积累经验。

1 艏部分段首部外板冷压试验

1.1 试验准备工作

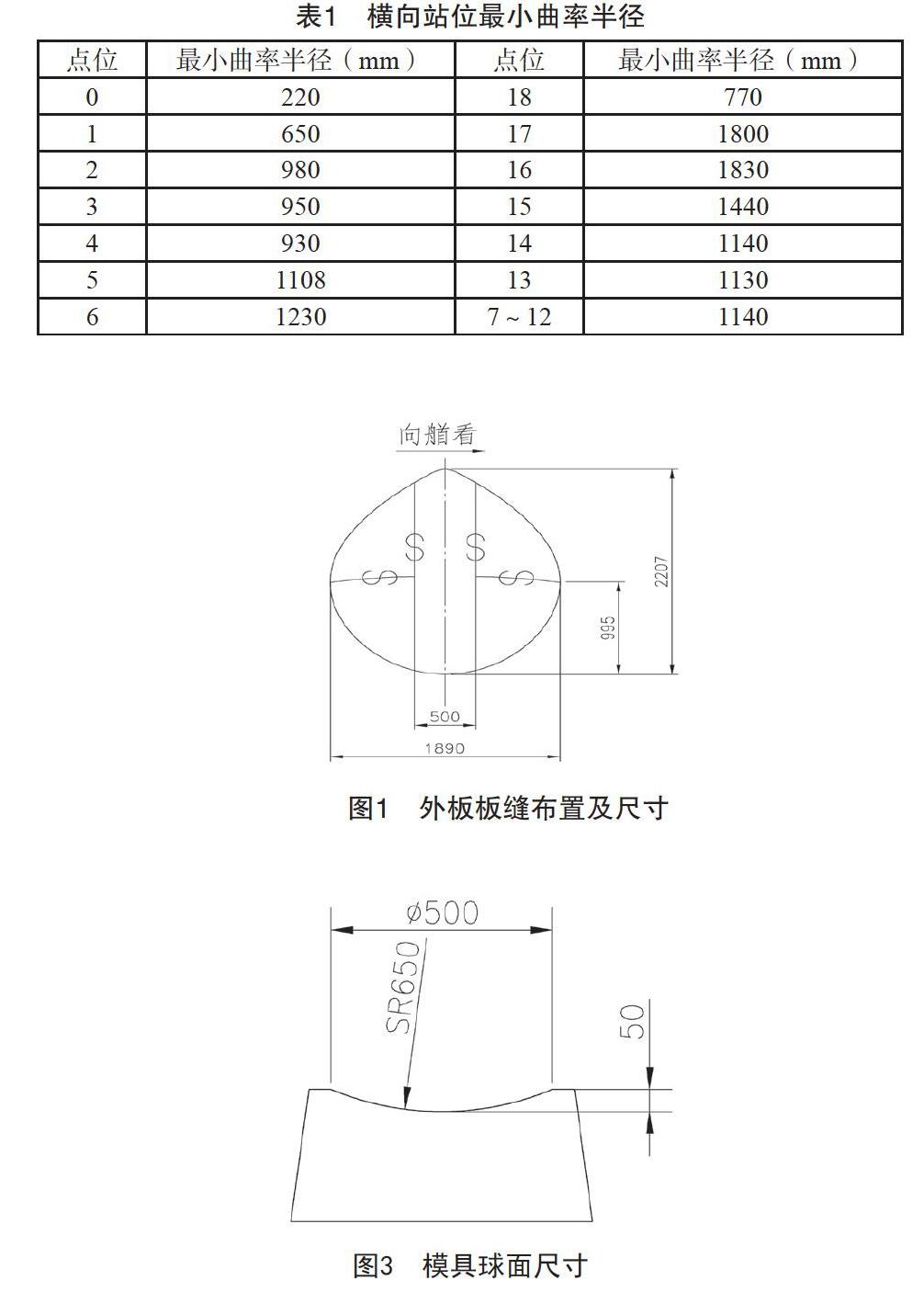

艏部分段首部外板板缝布置及拟采用模压加工外板如下图所示。該空间双曲外板厚度13mm,采用DH32钢,区域长度625mm、高度2207mm、艉部宽1890mm,如图1所示。对该双曲外板线型进行拟合计算其曲率半径,中纵剖线、3500WL、3000WL拟合曲率如下图2所示。

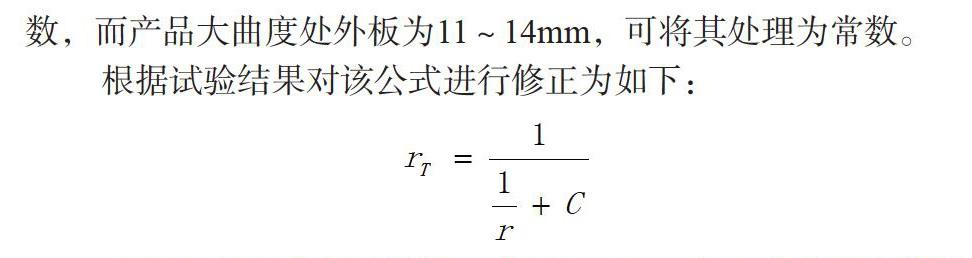

针对该外板线型曲率半径变化趋势分析,其曲率半径从R370变化至R2000,模具加工半径不可能也依照该线型变化,加工半径较小,则模具宽度相对也较小,则板材需多次滚压,效率较低;加工半径较大,则相对较小曲率半径的区域其加工成形时的偏差也较大,增加后期水火加工难度。考虑到首部外板为双曲率线型,模具需设计为双向曲度。为便于模具制造,并与线型曲率相适应,选取模具加工面为半径R650、直径Φ500的球面,如图3所示。

1.2 试验开展及数据汇总

首部中纵处外板下料后,划出板材中心线,两端各留75mm,中间部分按每档250mm等分划出加工线,然后按顺序标注1至9号。如下图4所示。

用龙门吊将板材转运至上下模具之间,调整板材位置,使1号位的中点与模具中点重合,操作设备压制,使1号位的中点与模具中点重合,操作设备压制,加压到500T,使板材上、下模相互贴合,保压3S,用龙门吊将板材吊平,然后回程。采用激光经纬仪扫水平后测量回弹量,即压制前用激光扫出水平并测量初始值L1,在压制完成后测量变化值L2,则回弹量即为L1-L2,如下图5所示,各测点处回弹量汇总如下表2所示。

1.3 数据分析及试验结论

根据横向回弹量测量值计算其冷压后的曲率半径如下表2.2所示。除开始的第一点回弹量较大外,后续点的回弹量趋于稳定,这主要是由于第一点冷压时板材为平面板,其回弹量较大,后续点是前面点已变形的基础上再冷压,故回弹量较小并稳定。对数据取平均值,回弹量约7.6mm,冷压后的曲率半径为R759,成形比为86%,具体见表3。

将压制后纵向实际线型与外板理论线型对比,如下图所示。将二者从上口端对齐对比,二者在上半部分线型偏差不大,其差值均在100mm以内,到接近下口端线型偏差非常明显。这主要是由于各点处外板理论线型曲率半径不一致、而模具加工半径为固定值造成的。该外板上半部线型曲率半径范围为R600~R980,下半部曲率半径范围为R1400~R2200,实际线型在上半部分贴合较好,具体见图7。

综上,模具加工半径为R650时,板厚13mm的DH32板冷压加工后的单向(宽度)曲率半径为R740~R770,成形比超过85%;沿长度方向,适于外板线型曲率不超过R1000的板材加工。

2 实际应用及效果评价

针对该船外板中双曲率线型较多的特点,结合上述试验情况,制定了该船其他复杂双曲面区域外板模压加工方案。

2.1 冷挤压模具加工半径确定

教材中提供的冷压模具曲率半径计算经验公式如下:[2]

2.2 模具设计

(1)模具采用板材(板厚t=20,材料Q235A)数控下料切割出线型,然后装焊成形。

(2)考虑到外板长度一般为8m左右,除首部外其他位置纵向线型均不大,故将模具长度定为2m,且沿长度方向为直线型,外板上压模沿横向采用旋压方式加工、沿纵向采用分段加工成形。模具结构形式如图8所示:

3 结束语

后经实船建造效果来看,依据该方案确定的相关方法及参数,按照先冷压成型后辅以局部的水火施工工艺,该船较好地控制了复杂曲面外板线型,验证了该方法的可行,对其他类似船型具有较强的借鉴意义。

参考文献

[1] 袁爱东,李健.冷加工与火工结合船舶外板成型加工[J].中外船舶科技,2019,25(2):9-14.

[2] 黄浩.船体工艺手册[M].北京:国防工业出版社,2013.