某350MW循环流化床锅炉超低排放的实践

2020-08-14罗丁乐

摘要:循环流化床(CFB)锅炉传统的炉内脱硫和低温分级燃烧等技术难以满足超低排放的环保要求,介绍了某电厂350MW CFB锅炉超低排放的技术路线,NOx控制采用了SNCR+SCR联合脱硝技术,SO2控制采用了炉内脱硫+湿法石灰石/石膏烟气脱硫技术,烟尘采用了电袋除尘+湿式电除尘器技术。运行实践表明,该CFB锅炉污染物完全能满足超低排放的“50355”要求,同时Hg排放浓度也满足国家标准。该污染物控制技术路线更有利于充分发挥CFB锅炉燃用劣质、高硫燃料的独特优势,是今后大型CFB锅炉的必然发展趋势。

关键词:循环流化床(CFB)锅炉;污染物;超低排放

1.前言

2015年12月11日,环境保护部、国家发展改革委、国家能源局颁布了“关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知(环发[2015]164号[1],主要目标是“到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50毫克/立方米)。全国有条件的新建燃煤发电机组达到超低排放水平……”,一些地区进一步要求粉尘浓度在5mg/m3以下,为此各电厂纷纷进行超低排放实践。对于CFB锅炉,通过炉内加石灰石并在一定条件下(如合适的床温、Ca/S比、高活性的石灰石等)其脱硫效率可达90%以上,但大部分仍满足不了超低排放的要求,特别是对一些高硫、低热值的劣质燃料如洗煤泥、煤矸石、油页岩、石油焦、石煤等等,另外还有许多CFB锅炉由于各种原因光靠炉内脱硫仅能达到50%左右的脱硫效率,因此需要采用尾部煙气脱硫技术来达标排放,这是必然的趋势[2-6]。同时流化床锅炉的低温燃烧也难以满足NOx超低排放要求。因此某电厂2×350MWCFB锅炉在新建时就采用了一系列污染物超低排放技术,取得了很好的效果。

2.超低排放系统介绍

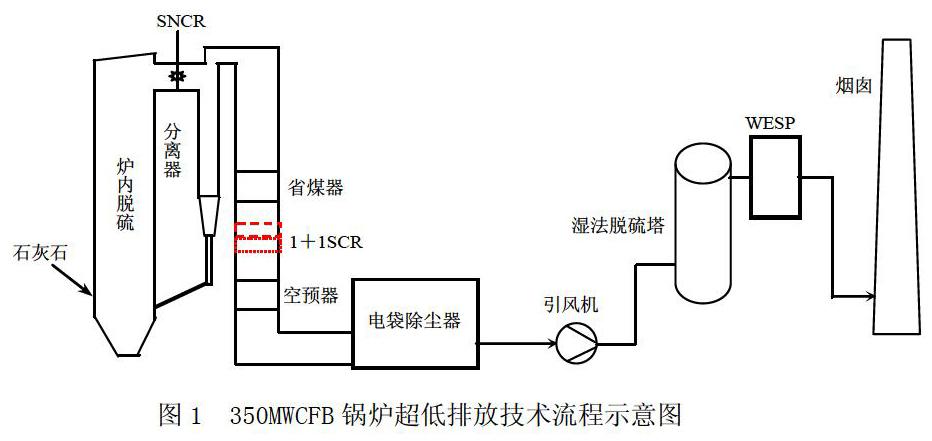

某电厂两台350MW机组,采用上海电气有限公司SG-1164/25.4-M4603型循环流化床锅炉,锅炉为超临界参数变压运行直流炉,一次中间再热、平衡通风、全钢构架结构,主要环保性能指标为SO2排放浓度(不投石灰石)≤2800mg/m3(标态,干基,6%O2,下同),NOX排放浓度≤200mg/m3。采用的环保设施如图1所示。

2.1 脱硫装置

采用石灰石-石膏湿法单塔双循环脱硫工艺,一炉一塔设计,无旁路增引合一,设计入口SO2浓度为3984mg/m3,脱硫效率≥99.12%,净烟气SO2含量<35mg/m3,FGD装置可用率>98%,服务寿命为30年。单塔双循环脱硫技术有如下特点:1)双回路喷淋塔:特别适用于高硫煤和脱硫效率要求特别高的项目;2)双循环工艺可以满足不同工艺阶段对不同浆液性质的要求,分步控制工艺反应过程,使反应过程更加优化,因此获得更高的脱硫效率;3)高pH值的二级循环在较低的液气比和电耗条件下,可以保证很高的脱硫效率(99%以上);低pH值的一级循环可以保证吸收剂的完全溶解以及得到很高的石膏品质,并大大提高氧化效率,降低氧化风机电耗;4)两级工艺延长了石灰石的停留时间,可以实现使用品质较差的石灰石并且可以有效地提高石灰石的利用率;5)双循环过程可以避免传统工艺参数之间的相互制约,使反应过程更加优化,更能快速适应煤种和负荷变化。

2.2 脱硝系统

采用炉内选择性非催化还原法SNCR及炉后烟气选择性催化还原法SCR联合脱硝工艺,SNCR尿素溶液喷枪布置在旋风分离器入口,将稀释后的尿素溶液喷入烟气中进行脱硝。SCR反应器布置在高温省煤器和低温省煤器中间,蒸汽加热水解后的氨气稀释后分散到喷氨格栅进入催化剂脱硝。脱硝还原剂采用农用尿素,SNCR效率按不小于70%设计;SCR按1+1层催化剂设计,脱硝效率不小于50%考虑;综合脱硝效率不小于85%。在设计煤种、校核煤种、锅炉最大连续出力工况(BMCR)、处理100%烟气量条件下、氮氧化物排放浓度小于30mg/m3。

2.3 除尘系统

锅炉在空预器后配套了电袋复合除尘器。电袋复合除尘器充分发挥电除尘器前级电场除尘效率高的特点,先捕集烟气中80%左右的粉尘,降低了进入袋场区的粉尘浓度及粗颗粒含量;进入后级袋场区的粉尘为荷电粉尘,为后级布袋除尘建立良好的工作条件。

荷电粉尘从电场区进入袋场区后,由于荷电粉尘同性排斥,从而在滤袋表面形成规则有序、结构疏松的粉尘层。另有一小部分荷电粉尘异性相吸产生电凝并作用,小颗粒凝并成较大的颗粒,从而更容易被滤袋所阻留。由荷电粉尘形成的粉尘层的特性发生了显著变化,既改变粉尘粒径状态,又改变粉尘的堆积特性,与常规袋式除尘器中由大小不同粒径不带电荷粒子形成的粉尘层相比透气性更好,清灰性能也更好,对提高微细粒子(小于PM10)的捕集效率有明显作用。

随着除尘器的运行,滤袋表面的粉尘层厚度和密集度不断增加,气体通过滤料的阻力随之增加。阻力达到一定数值后,脉冲阀自动打开,压缩空气喷入滤袋内侧,使滤袋内侧压力瞬间高于外侧压力,原先呈内凹状的滤袋发生快速的膨胀变形。滤袋在膨胀变形停止的瞬间,会产生一个反向加速度。滤袋上的粉尘层在此反向加速度及由压缩空气造成的反向气流作用下,脱离滤袋表面。

在电袋除尘器后的湿法脱硫吸收塔,还可除去约50%的烟尘,更为重要的是,在吸收塔后面,还设有目前最先进的除去、除尘设备:湿式静电除尘器,其性能如下:

粉尘去除率(含石膏):≥80%,湿式静电除尘器出口烟气含尘量不大于 3 mg/m3(基于入口含尘量>15mg/m3时);PM2.5去除率≥75%;雾滴去除率≥75%;SO3去除率≥50%。

3.烟气污染物超低排放结果

3.1 净烟气中NOx浓度

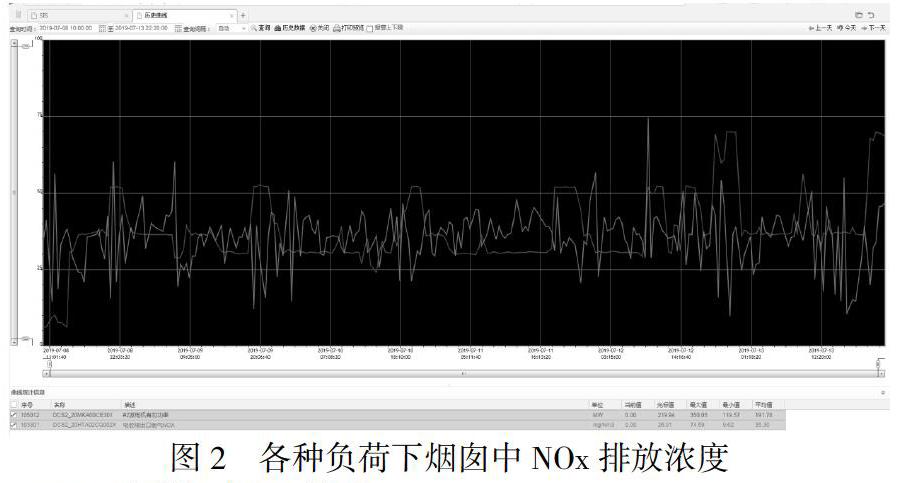

图2给出了180MW~350MW负荷下烟囱净烟气中NOx浓度的排放,可见NOx浓度小时均值在超低排放标准(50mg/Nm3以下),图中NOx浓度有瞬间超过50mg/m3的情况发生,这主要有2个原因:1)负荷的变化;2)在NOx排放浓度过低时,运行人员有时为节约尿素用量而减少供应,造成NOx浓度瞬间升高。但总的来说,由于电厂采用SNCR和SCR相结合的脱硝形式,净烟气中NOx浓度的排放完全可控,到达超低排放要求。

3.2 净烟气中SO2浓度

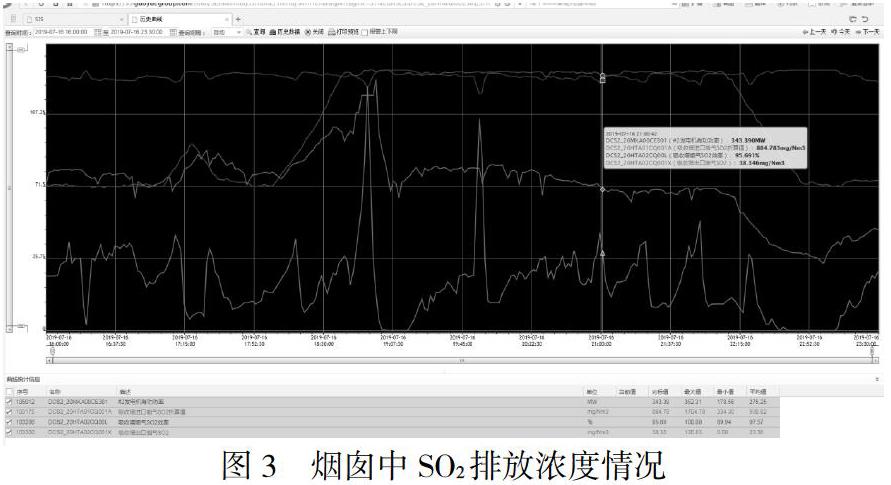

图3给出了烟囱净烟气中SO2浓度,可见SO2浓度小时均值均在超低排放标准(35mg/m3以下),图中SO2浓度有瞬间超过35mg/Nm3的情况发生,这主要有2个原因:1)负荷的变化,运行人员未及时开启循环泵或补石灰石浆液造成。2)在SO2排放浓度过低时(有低至近0的情况),运行人员有时为节约用电而停一台循环泵,造成脱硫率瞬间降低。但总的来说,由于电厂采用炉内石灰石脱硫(目前炉内脱硫Ca/S比在0.4左右)和炉外湿法石灰石-石膏烟气脱硫的形式,FGD系统的设计余量很大,系统对入口SO2浓度的适应性巨大,烟囱中SO2排放浓度均可保证满足超低排放要求。

3.3 净烟气中烟尘浓度

图4给出了180MW~350MW烟囱净烟气中烟尘浓度,可见烟尘浓度小时均值远低于超低排放要求(10mg/m3以下),平均只有3mg/m3左右,这主要有3个原因:1)电厂采用了先进的电袋复合除尘技术;2)除尘后烟气又通过湿法吸收塔,在吸收塔内再次得到净化;3)最后又有湿式电除尘器除去细微颗粒如PM2.5,这样三重除尘使得净烟气中烟尘浓度的排放完全可控,完成到达超低排放要求。

3.4 净烟气中汞浓度的测量结果

烟囱70m处净烟气中现场实际测量汞浓度为1.81μg/m3,远低于30μg/m3超低排放要求。

从锅炉4年来的运行实践表明,电厂烟囱出口处NOx、SO2和粉尘浓度都能满足超低排放要求(50、35、5mg/m3),未发生环保指标超标事件。烟囱中净烟气中Hg排放浓度也满足环保要求。这表明电厂所采取的环保技术路线是完全成功的。

4.结论

CFB锅炉传统的炉内脱硫和低温分级燃烧等技术难以满足超低排放的环保要求,因此采用“炉内脱硫+尾部湿法烟气脱硫技术、SNCR+SCR联合脱硝技术、湿式电除尘器技术”的技术路线,完全可以实现CFB锅炉超低排放。该污染物控制技术路线更有利于充分发挥CFB锅炉燃用劣质、高硫燃料的独特优势,将使CFB锅炉的发展日臻完美,是今后大型CFB锅炉的必然发展趋势。事实上,煤粉炉的超净排放技术路线也基本如此,CFB锅炉的环保治理技术与煤粉炉最终趋于基本一致,即采用“SCR脱硝技术+尾部湿法烟气脱硫技术+湿式电除尘器技术”,这也是环保的必然要求!

参考文献:

[1] 环境保护部、国家发展改革委、国家能源局颁布了“关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知(环发[2015]164号,2015.12。

[2] 曾庭华,方健,刘义等.大型循环流化床锅炉深度脱硫的探讨[J].中国电力,2011(6):34-37.

[3] 刘宏丽,靳智平,卫国等.1025t/h循环流化床锅炉深度脱硫方式选择研究[J].热力发电,2009,38(3):5-9.

[4] 王菲,赵培.湿法烟气脱硫在循环流化床锅炉的系统设计[J].资源节约与环保,2010(2):70-71.

[5] 袁克.循环流化床燃烧系统强化脱硫技术的发展现状[J].工业锅炉,2008(3):5-9.

[6] 孫献斌,时正海,金森旺.循环流化床锅炉超低排放技术研究[J].中国电力,2014,47(1):142-144.

作者简介:罗丁乐,2001年毕业于西安交通大学,2001年至今都在从事电厂调试与性能试验工作。

(作者单位:广州粤能电力科技开发有限公司)