便携式微型整枝机的设计计算

2020-08-14姜树海

姜树海*

(1.南京林业大学智能控制与机器人技术研究所,江苏 南京 210037;2.南京林业大学机械电子工程学院,江苏 南京 210037)

森林是地球上功能最完善的陆地生态系统,与人类的繁衍、生存和发展息息相关。根据《中国林业统计年鉴(2015)》[1]显示,2015年全国林地面积为31 259.00万hm2,森林面积20 768.73万hm2(其中人工林面积6 933.38万hm2),森林覆盖率为21.63%。林业发展的核心任务是培育和发展森林,加速后备资源的抚育,抚育作业的机械化是林业发展非常重要的一个方面。

立木整枝是指借用某种工具对人工林进行剪除衰老枝、弱枝以及弯曲枝的抚育措施[2],是森林抚育作业的主要环节之一。人工林进行整枝作业可以带来许多益处,如保持植物的自然态势,改善通风透光条件,剪除不利于植物生长的部分,调节营养生长和生殖生长的关系等[3]。

1 人工林立木整枝机械研究现状

1.1 国内研究现状

我国的人工林立木整枝作业起步较晚,整枝作业多是利用无动力的手工工具或者油锯。随着营林技术水平的提高和生产的需要,国内出现了各种形式的立木整枝机械,如手持自动或半自动式整枝机械、背负式和车载式整枝机械等[4]。

在21世纪初,我国学者开始加大对整枝机械的研究,使得立木整枝机械得到了快速发展。2000年,刘学龙等[5]对 5ZDB-185A型便携式电动园林整枝机进行了改进,以汽油发动机组为动力源,带动锯片旋转切削树枝。2006年,邹运梅等[6]研制出了背负式可调高枝修剪机,以安装在背架上的小型汽油机为动力,并且在刀具上做了改进,减轻了园林工人的劳动强度。2015年,朱广勇等[7]对树木剪枝液压剪剪切机构进行了设计和优化,使其在剪切过程中不会产生附加力矩。

近年来,由于人工智能的发展,立木整枝作业机器人也得到了快速发展。立木整枝作业机器人是一种移动式机器人,其到达作业地点的方式主要有两种,一是使用车辆运送到待整枝的树下,另一种是自主运动到待整枝的树下[8]。针对立木机器人的关键技术,如避让机构(实时避障、立木枝干自动识别和无线遥控发射系统),各学者对此进行了不断的研究和改进。2006年,张俊梅等[9]设计了一种基于 EDA技术的自动立木整枝机无线遥控发射系统,通过优化CPLD内部逻辑电路有效消除了逻辑竞争冒险,降低了噪声干扰,确保了系统逻辑设计的正确性。2009年,李文彬等[10]对避让机构进行了运动仿真分析,设计了一种可以自动使切削机构避开树枝的避让装置,保证了锯切机构能顺利地进行切削。2018年,方朋朋等[11]对人工势场法(APF)的避障失败进行了研究,在此基础上用粒子群算法对APF算法进行优化,使得移动机器人可以逃出局部极小值点,顺利地到达目标位置。

1.2 国外研究现状

国外对人工林立木整枝机械的研究要早于我国,并已开发出多种形式的人工林立木整枝机,如前西德开发的立木链锯打枝机、法国研制的移动式液压打枝机[12]、日本的液压剪枝机等。意大利、瑞典等国也研制出自动升降台来进行高空剪枝,如意大利的萨斯马升降台和瑞典的阿弗龙升降台等[13]。

由于林业作业劳动强度大、受作业环境的影响严重,以及世界上发达国家劳动力匮乏,所以林业机器人在发达国家发展较快,特别是日本、美国、德国和瑞典等国家,尤以日本水平最高[14-16]。2011年,Ueki等[17]模仿日本伐木工攀爬的方式研发出一种木耳式整枝机器人,其融合了垂直和螺旋攀登的创新策略,具有轻量化和高速度的特点。2018年,Gui等[18]提出一种新型爬树机器人剪枝机制,其具有被动和主动防坠落机制,以及垂直或螺旋爬上树干的能力,能使整枝机器人更好地进行立木整枝作业。

针对现有整枝机械的不足,如工作效率低、劳动强度大、修枝质量和高度很难达到抚育技术的要求、机械设备过大过重等问题,设计出了一种结构简单紧凑,体积小、质量轻的微型人工林立木整枝机。该项目的研究与开发不仅可以加快中幼林抚育的速度,而且可以减轻工人劳动强度,提高生产效率。

2 整枝机总体方案设计

2.1 总体方案确定

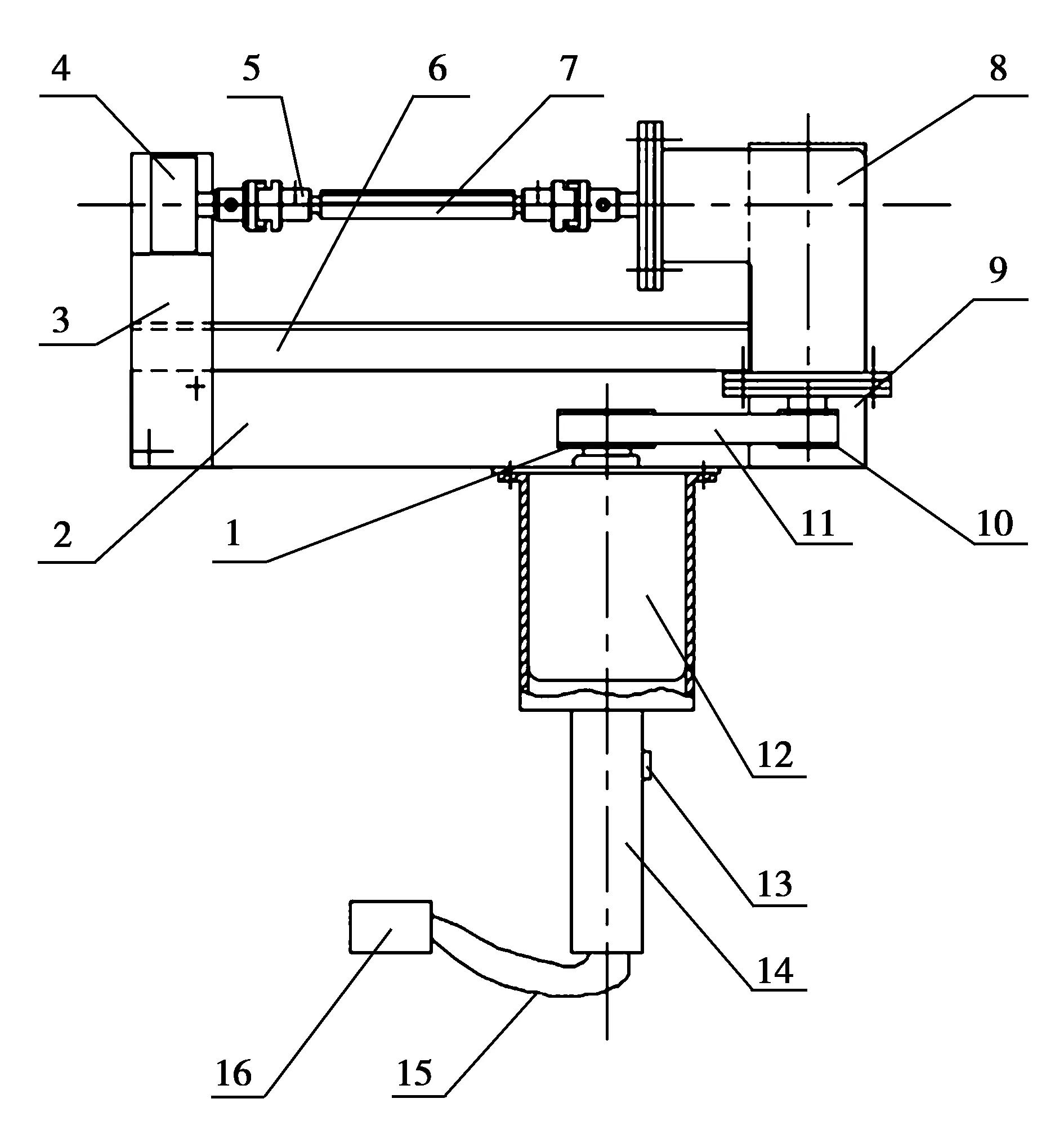

目前的营林抚育作业机械都在向轻便、灵活、高效的方向发展,为了使整枝机作业灵活,满足任意角度、任意位置切削,设计使电机输出轴与刀具轴成90°。在综合考虑齿轮传动、带传动、链传动等结构特点后,为了满足切削刀具轴高速旋转的要求,最终确定在电机与切削刀具之间采用二级传动方式。带传动的传动平稳,能缓冲吸振,因此宜布置在传动装置的高速级,而锥齿轮传动则可以用来实现轴方向的改变,故一级传动采用带传动,二级传动采用直齿锥齿轮传动,以此实现整枝作业。整枝机结构简图如图1所示。

2.2 工作原理

打开开关,接通电源,直流电动机启动,将动力通过一级带传动传递给锥齿轮轴Ⅰ,再经过二级锥齿轮副,将动力和扭矩传递给锥齿轮轴Ⅱ。由锥齿轮轴带动切削刀具旋转切削树枝,从而完成整枝作业。

图1 整枝机结构简图1.大带轮;2.主架板;3.左侧角板;4.轴承箱;5.联轴器;6.稳定板;7.切削刀具;8.齿轮箱;9.右侧角板;10.小带轮;11.皮带;12.电动机;13.开关;14.手柄;15.电线;16.电池

2.3 结构特点

在动力源选取方面,考虑到立木整枝多在山林地区缺少固定电源,故整枝机采用直流电动机为动力源,以干电池或蓄电池供电。为减轻工作头质量,蓄电池与整枝机分开,由操作员背负或手提携带。

根据林木整枝切削特性,采用旋转切削方式最省力,可以实现小功率动力完成大功率切削,切削刀具的结构设计参考了木工柄铣刀。整枝机除标准件、齿轮、刀具及联轴器外,其余均采用铝合金件,因而整机的质量轻,携带方便。切削刀具轴的极限转速为18 000 r/min,因而切削枝丫速度快,生产率高,切面光滑,可减少病虫害发生。此外,整机体积小,结构简单,加工制造容易,易于维修与保养。

整枝机主要技术参数见表1。

表1 整枝机主要技术参数

3 整枝机传动装置设计

3.1 电动机选择

电动机选择应包括选择类型、结构型式、功率和转速,并确定型号。工作机所需功率pw应由机器工作阻力和运动参数计算确定,根据本设计的实际情况:横端向铣削松木,D=10 mm、δ=65°~75°、n=18 000r/min、h=3 mm、b=10 mm、Z=2、UZ=0.1 mm,计算功率和切削力。本设计初步确定总效率η=0.90。

(1)

(2)

aav=UZsinθ

(3)

根据式(1)、式(2)、式(3)可以得到切削时的切削速度V=9.42 m/s,平均切削厚度aav=0.054 8 mm。当aav<0.1 mm时,过渡切削方向:

(4)

+(A#-⊥δ+B#-⊥V-C#-⊥)

(5)

(6)

当Cρ=1,根据式(4)、式(5)、式(6)可以得到切削时的功率P=43.92 W。

(7)

(8)

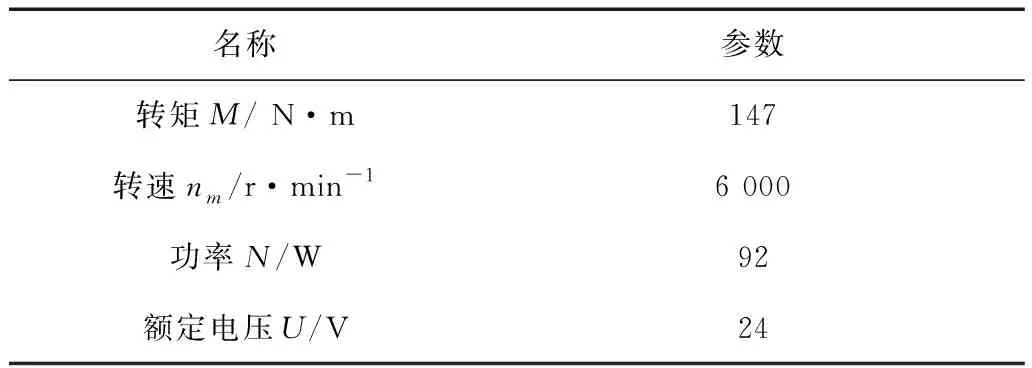

根据对浙江华峰微特电机有限公司、西安微电机研究所、山东博山电机厂微电机产品的比较,结合整枝机设计的要求最终选择了博山电机厂的70SZ55A,其主要技术参数见表2。

表2 70SZ55A主要技术参数

3.2 确定传动比

3.3 传动装置的运动和动力参数

为了进行传动零件的设计计算,需计算传动装置中每个轴的转速、功率和转矩。在计算时,将电机轴到最后一级刀具轴进行编号,主要有电动机轴Ⅰ0,Ⅰ轴、Ⅱ轴,再按顺序逐步计算。

(9)

Pk=Pk-1ηk

(10)

(11)

Tk=Tk-1iηk

(12)

根据式(9)和电机轴的转速nm,可得各传动轴的转速nI=9 000 r/min,nΠ=18 000 r/min。再由式(10)计算出各传动轴的输入功率P,即pI=0.090 16 kW,PΠ=0.086 58 kW。各传动轴输入转矩T则由式(11)、式(12)得:T0=0.0147 N·m,TⅠ=0.096 N·m,TⅡ=0.047 N·m。

统计各计算值,各传动轴运动和动力参数见表3。

4 传动零件的设计计算

4.1 带传动设计

带传动的设计原则是在确保带传动不打滑的前提下具有一定的疲劳强度和寿命,在综合考虑各种带型的优缺点后,最终选用齿形带。齿形带兼有带传动、链传动和齿轮传动三者之优点,如效率高、同步不打滑、传动比准确、传动设计自由度大等。经过对梯形齿和圆弧齿齿形带的特点比较,最后选用性能更优的圆弧齿同步带。考虑到零部件的标准化、互换性和通用性,借用了手提式电刨的带传动副。

表3 各传动轴运动和动力参数

带传动主要参数为:中心矩a=64 mm;大带轮da1=32 mm,b1=12 mm;小带轮da2=20 mm,b2=19 mm;带宽B=9 mm。

4.2 锥齿轮的设计计算和强度校核

整枝机齿轮箱安装两个锥齿轮,故锥齿轮为闭式软齿面,计算时应按闭式直齿圆锥齿轮的设计准则,即按齿面接触强度进行计算,按齿面弯曲强度进行校核。已知作用于大齿轮上的转矩T1=0.096 N·m,转速nΠ=9 000 r/min,传动比i=1/2,两根轴交错角∑=90°,电动机驱动。

4.2.1 齿面接触强度计算

整枝机为一般工作机器,故选用7级精度(GB 10095—88)。大齿轮选用45钢调质,硬度为HB1=240 HBS,小齿轮材料为40Cr调质,硬度为HB2=280 HBS。查《机械设计》手册得,σHlim1=550 MPa,σHlim2=600 MPa,σFlim1=380 MPa,σFlim2=500 MPa。

(13)

(14)

根据标准模数取模数为m=1 mm。根据锥齿轮公式计算出其主要参数为:大端分度圆直径d1=22 mm,d2=13 mm,节锥角δ1=59.4°,δ2=30.6°,齿宽b=3.84 mm。

4.2.2 齿面弯曲强度校核

弯曲强度校核式如下:

(15)

(16)

按弯曲强度校核式(15)对大小齿轮进行强度校核,计算时需先确定公式中的各参数值。KF为载荷系数,KF=KAKVKFβKFα,查机械设计手册取各系数的参数为KA=1,KV=1.2,KFβ=1.108 5,KFα=1.0,则KF=KAKVKFβKFα=1.33;YFa为齿形系数,YSa为应力修正系数,查《机械设计手册》得,YFa1=2.4,YFa2=2.9,YSa1=1.72,YSa2=1.51;查手册取弯曲疲劳寿命系数KFN1=0.89,KFN2=0.87,取弯曲疲劳安全系数S=1.4。由式(16)得[σF]1=242 MPa,[σF]2=311 MPa。

由式(15)计算出弯曲疲劳强度并与许用弯曲疲劳强度相比较得:σF1=12.86 MPa≤[σF]1,σF2=13.65 MPa≤[σF]2,因此满足弯曲强度要求。

5 轴的设计计算与校核

5.1 轴Ⅰ的设计计算

已求得轴Ⅰ上的功率、转速和转矩分别为P1=0.090 16 kW、n1=9 000 r/min、T1=0.096 N·mm。

(17)

Fr1=Fa2=Fttanαcosδ1

(18)

Fa1=Fr2=Fttanαsinδ1

(19)

根据式(17)、式(18)、式(19)可求出大小锥齿轮上的圆周力、径向力和轴向力,即Ft=10.27 N,Fr1=Fa2=1.88 N,Fr2=Fa1=3.18 N。

(20)

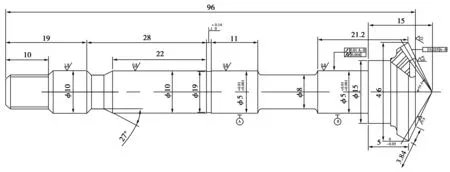

根据式(20)初步估算轴的最小轴径。选取轴的材料为45钢,调质处理。查机械设计手册,取A0=112,于是得dmin=2.4 mm,轴用于安装带轮,因为借用的是手提式电刨的带传动副,带轮孔径为10 mm,所以轴Ⅰ的最小轴径取d=10 mm。

5.2 轴Ⅱ的设计计算

已求得轴Ⅱ上的功率、转速和转矩分别为PⅠ=0.086 58 kW、n1=18 000 r/min、TⅠ=0.047 N·mm。

(21)

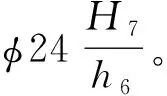

根据式(21)初步估算轴的最小轴径。选取轴的材料为40Gr,调质处理。查机械设计手册,取A0=112,于是得dmin=1.9 mm,考虑到轴最小直径要与联轴器相适应及两个锥齿轮需相互啮合等,取dmin=φ6 mm。

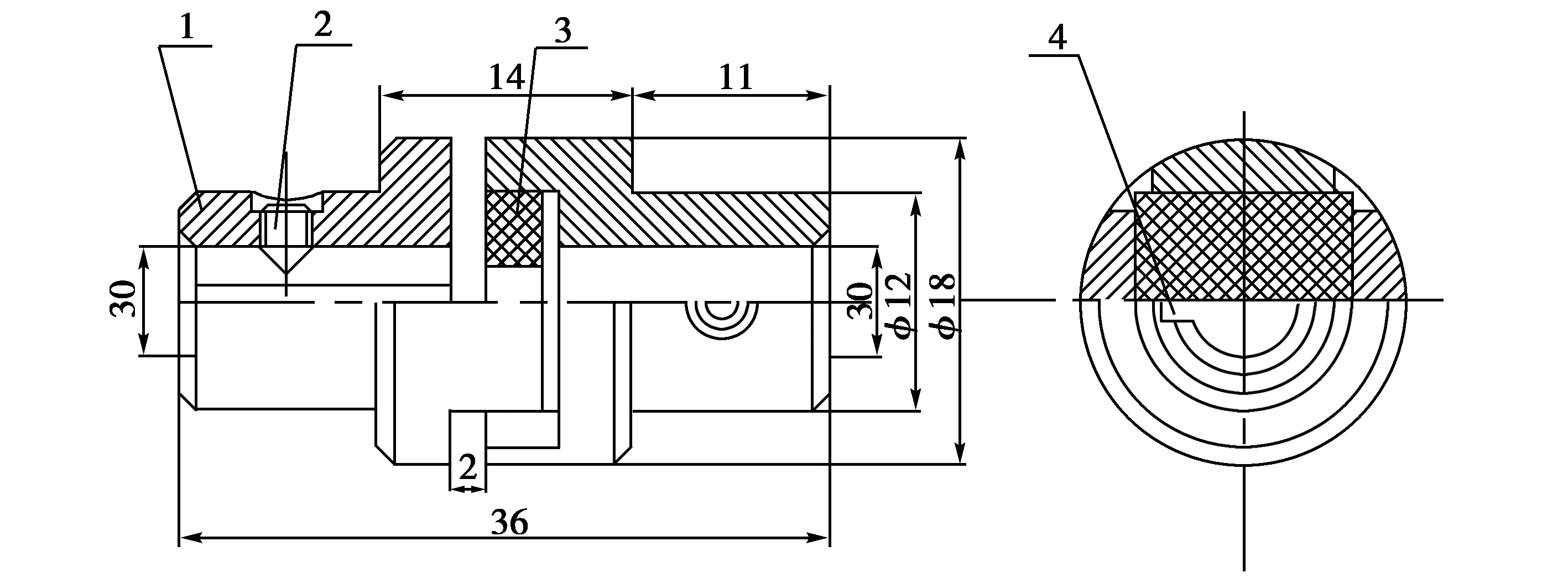

图2 轴Ⅰ尺寸

图3 轴Ⅱ尺寸

5.3 轴上其他零件设计

整枝机轴上两轴承之间的轴向定位采用套筒,根据轴承的安装尺寸确定套筒尺寸。两根轴上的轴承1左端定位,内圈采用弹性挡圈定位,外圈利用轴承端盖定位。两根轴上的轴承2右端定位,内圈轴Ⅰ上采用轴肩定位,根据轴承安装尺寸确定,轴Ⅱ上采用弹性挡圈定位;外圈利用套杯定位,尺寸由轴承安装尺寸确定。

整枝机的齿轮箱对密封要求较高,因此选用接触式密封中的唇形密封圈。唇形密封圈密封唇的方向要朝向密封的部位。轴Ⅰ上主要是为了封油,密封唇应对着轴承(朝内);轴Ⅱ上主要是为了防止外物侵入,密封唇应背着轴承(朝外)。

轴承盖的作用是固定轴承,承受轴向载荷、密封轴承座孔、调整轴系位置和轴承间隙等。选用凸缘式轴承盖,由于所设计的轴尺寸较小,而且整体都要求结构紧凑,向轻便方向发展,故材料选用铝镁合金ZL302。

为保证锥齿轮传动的啮合精度,装配时要调整大小圆锥齿轮的轴向位置,以保证两齿轮锥顶重合,为此将圆锥齿轮放在套杯内,用套杯凸缘端面与轴承座外端面之间的一组垫片调整小圆锥齿轮的轴向位置,同时套杯右端的凸肩还可固定轴承。

整枝机的刀具轴两端采用尼龙滑块联轴器,可减轻切削刀具在整枝作业过程中的振动。由于需求的小型联轴器为非标件,因此自行设计了联轴器,如图4所示。

5.4 轴的强度校核

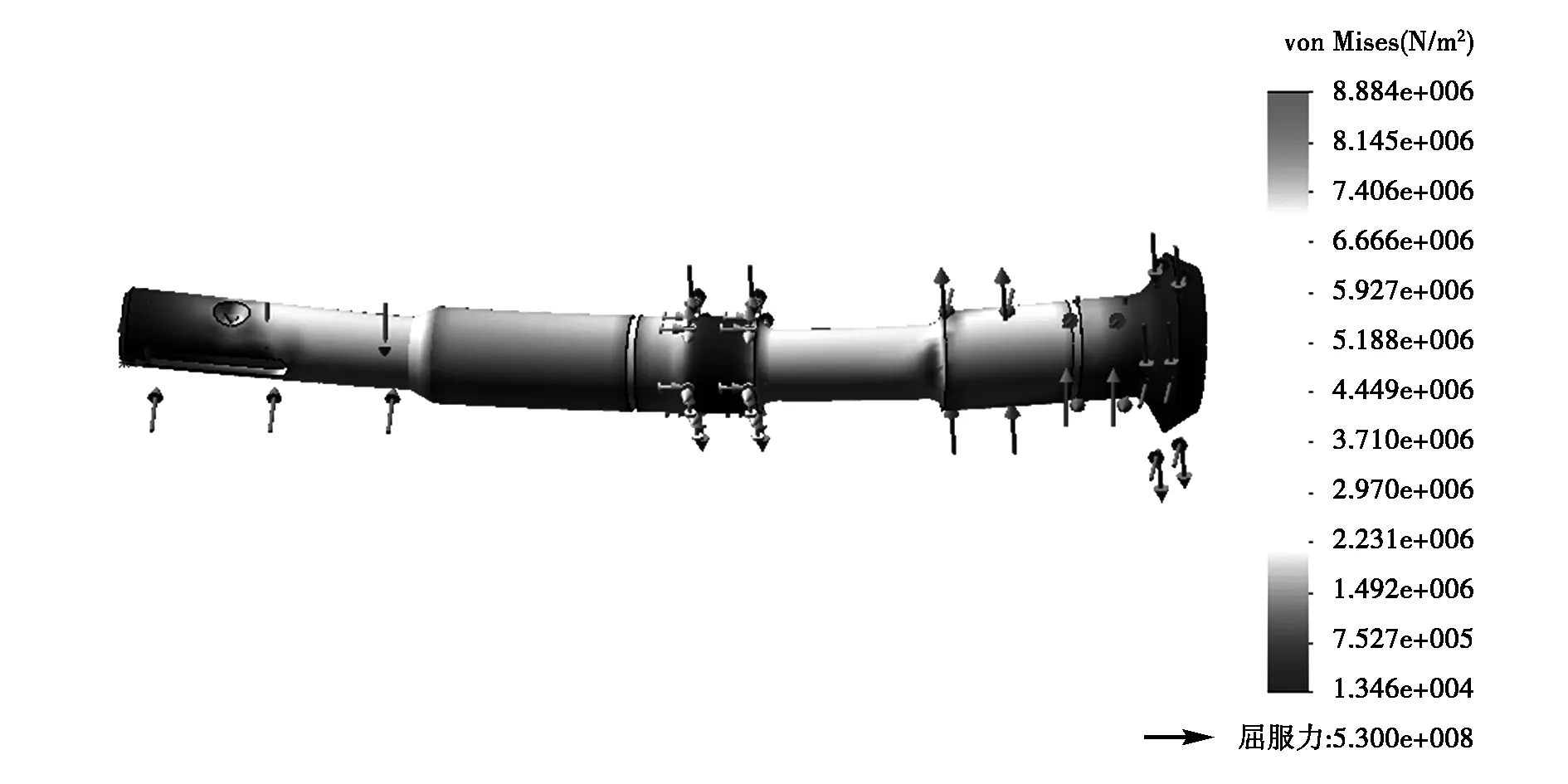

根据轴Ⅰ和轴Ⅱ上零件的分布情况和轴的受力情况,利用ANSYS对轴Ⅰ和轴 Ⅱ进行有限元分析,其应力和应变分布如图5~8所示。

图4 联轴器1.半联轴器;2.紧定螺钉;3.滑块;4.键

图5 轴Ⅰ应力图

图6 轴Ⅰ应变图

图7 轴Ⅱ应力图

图8 轴Ⅱ应变图

对于轴Ⅰ,从图中可知其危险截面在右侧轴承的左端面,是轴的截面直径发生变化处。其危险截面处的应力为σmax=4.019 MPa,轴Ⅰ的材料为合金钢,其屈服极限为620 MPa。危险截面处的应力远远小于其屈服极限,所以轴Ⅰ满足强度校核。

对于轴Ⅱ,从图中可知其危险截面在右侧轴承的左端面,也是轴的截面直径发生变化处。其危险截面处的应力为σmax=8.88 MPa,轴Ⅱ的材料为45钢,其屈服极限为530 MPa。危险截面处的应力远远小于其屈服极限,所以轴Ⅱ满足强度校核。

6 小结

目前,我国还没有比较合适的人工林立木整枝作业机械,为了提高人工林整枝作业的效率,避免人工作业带来的人身伤害,进行了人工林立木整枝机的设计。为了获得高速切削整枝作业效果,设计采用二级传动方式,即一级为带传动,二级为锥齿轮传动。采用独特的杆状刀具旋转切削方式,完成了整机设计,进行了传动机构的设计计算,利用ANSYS进行了关键零部件的强度校核,结果表明,所设计的关键零部件强度满足要求,达到了预期的效果。设计的立木整枝作业机械具有独特的旋转切削方式,结构简单、体积小、质量轻、效率高,未来的工作重点是进行整机的优化设计及产业化推广。