通过优化空分后备氮气系统提高生产能力的研究

2020-08-14刘专淄矿集团内蒙古黄陶勒盖煤炭有限责任公司内蒙古鄂尔多斯017313

刘专(淄矿集团内蒙古黄陶勒盖煤炭有限责任公司,内蒙古 鄂尔多斯 017313)

0 引言

内蒙古黄陶勒盖煤炭有限责任公司世林化工分公司30万吨/年煤制甲醇项目,利用巴彦高勒煤矿的资源,采用航天干煤粉气化炉技术,利用纯度99.6%以上的氧气与干煤粉发生化学反应生产甲醇原料气。空分装置采用沈鼓制造的MCO1404和3BCL457压缩机组以及四川空分设备制造公司制作的KDON-28000/32000国产化空分装置,该工艺采用深冷法空气分离技术,通过过滤、压缩、冷却、纯化(净化)、热交换、精馏等过程,利用氧气、氮气沸点的不同,把氧气从空气中分离出来,同时生产液氧、液氮等副产品。空分装置于2017年5月技改后再次开车,装置能力得到不断提升,已达到最大设计能力。

1 项目立项的背景和目的

空分氮气系统主要为全厂提供各等级压力氮气,在保证生产运行、安全停车方面有着不可替代的作用。氮气系统的设计原则为:在正常运行期间由空分分馏装置提供,在突发事故状态下由后备氮气系统提供应急氮气。由于设计上仅考虑停车时的应急需求,其连续性、稳定性不高,同时也未考虑在开车期间的需求供应。特别是在开车期间,气化、甲醇车间的试车和气密氮气需要,只能等空分装置正常后产出氮气后才能进行,造成了一定的开车进度滞后。为此空分车间针对此问题确定了课题方向,成立了课题攻关组,以解决此问题。由于甲醇氨压机、合成压缩机的试车及气化、甲醇气密测试必须在氮气保持稳定供应的情况下进行,现有后备氮气的不稳定性,无法满足。因此我们重点围绕现有氮气系统存在的问题研究解决办法,通过改造提升后备氮气系统的稳定性,以节省开车时间,创造经济效益。

2 项目实施情况

2.1 项目意义与必要性

空分后备氮气系统主要为全厂事故状态下提供氮气,是保证公司安全停车、系统置换、气密试车的重要一环,也是影响开车进度的重要因素之一,因此如果保持氮气的连续稳定供应,对全厂安全生产、加快开车进度都有着重要的作用。

后备氮气系统主要有300m3液氮贮槽及各事故氮泵组成。从液氮贮槽总管(DN100)出来后共分六路,一路去0.45MPa事故氮泵(DN100),一路去6.5MPa事故氮泵(DN65),一路去8.1MPa事故氮泵(DN40)。剩下三路,一路去自流充车管线(DN40),一路去充车泵(DN65),一路去16.5MPa充瓶泵(DN25)。

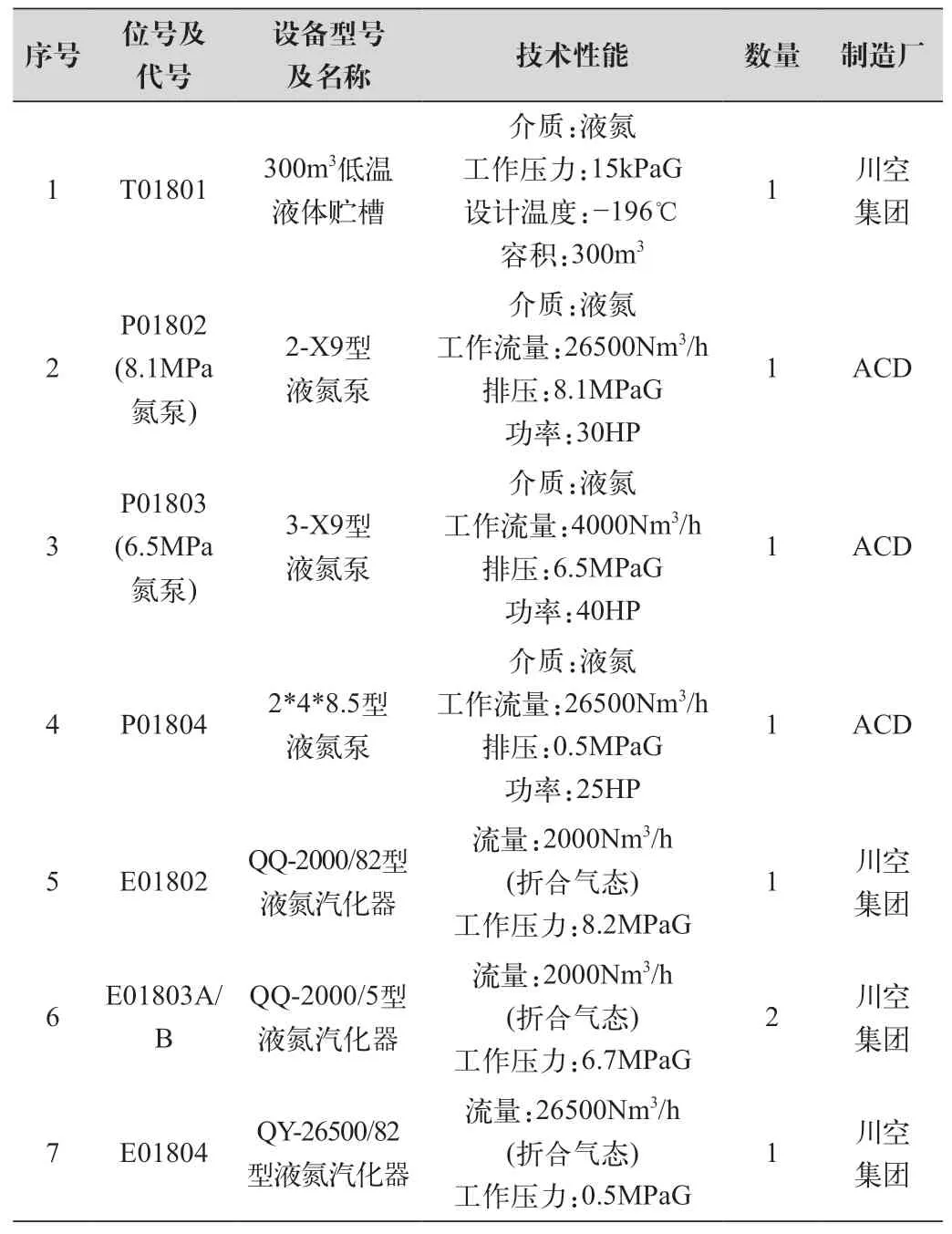

2.2 主要相关设备技术参数

主要相关设备技术参数见表1。

2.3 事故氮泵介绍

事故氮泵采用美国ACD公司生产的0.45MPa的单级低温液体离心式泵、6.5MPa的三缸往复泵,8.1MPa的两缸往复泵。在系统停车或事故状态下,为后系统提供各等级压力氮气,其中0.45MPa事故氮泵采用水浴式汽化器将低温液氮复热后输出,6.5MPa及8.1MPa事故氮泵采用空温式汽化器,直接与空气换热器后外送。液氮泵采用往复式低温液体泵。泵的工作部分有缸体、活塞、活塞杆、密封组、进排液阀等组成。泵的缸体是进液和排液的主要容器,处于低温状态,由真空套绝热以保持其内液体长时间的低温。活塞与活塞杆支撑一体、活塞环组采用泄漏很小的涨圈密封形式、活塞杆轴封采用组合式轴向预紧密封,且远离冷端,始终处于热的状态而保持弹性。

进液采用轴向进液、保证了较低的吸入压头,镜像排液出口在泵体中部,排液阀组从接头处装入,装拆方便,不用拆卸泵体的其他零件。缸体进液阀前有过滤器,防止杂质异物进入损坏泵阀和运动部件,排液管接有出口缓冲器,减少高压脉动。传动箱以一台恒力矩的电磁调速电机作为动力源,通过皮带轮监督传动,带动偏心轴、连杆、销轴、十字导承传递动力给活塞杆,并通过中间体悬臂支撑整个泵体。十字导承与活塞杆的连接采用了可微调对中结构,减少了由于对中误差引起的力矩。通过电磁调速电机的控制箱实现恒转矩无级调速,达到改变流量的目的。

表1 相关设备技术参数

2.4 项目技术、产品与国内外同类技术、产品的比较

空分氮气系统的设计原则为:在正常运行期间有空分分馏装置提供,在突发事故状态下由后备氮气系统提供应急氮气。国内空分装置一般考虑停车时的应急需求,无法满足开车前至空分正常生产期间的氮气供应,而空分开车时间较长(热态开车需要超过53h以上),因此后工序氮气使用经常需要等待,造成开车时间的浪费。

3 项目研究的主要问题及改进目标

空分后备氮气系统存在的主要问题有:(1)后备氮泵吸入口与贮罐充液口在同一条管道上,低压氮泵与贮罐充液同时工作时,氮泵容易汽蚀,不能保持氮气的长期连续供应;(2)液氮泵设计均为单台,当出现故障时无法快速启动,缺少备用设备;(3)保冷材料采用泡沫玻璃材料,该材料在下雨潮湿等环境下容易开裂影响造成冷损较大,进一步加剧气蚀。

针对以上问题,主要考虑通过以下方式进行解决:(1)将贮罐充液口与氮泵吸入口分开,解决汽蚀问题;(2)增加备用氮泵,保证主泵故障时可立即启动;(3)研究更换新型保冷材料,减少液氮汽化率。通过本次创新改造,可以保证氮气稳定供应,保证开车阶段的甲醇氨压机、合成压缩机的试车及气密测试的氮气需要,保障大修停车时提前开车16h以上,在小修停车时提前开车3h以上,全年共有1次大修2次小修,全年可提前开车22h。

4 项目实施方案

4.1 贮槽进液及泵入口共用管线的分离改造

液氮贮槽原设计仅有一个总管(DN100),出来后共分六路,一路去0.45MPa事故氮泵(DN100),一路去6.5MPa事故氮泵(DN65),一路去8.1MPa事故氮泵(DN40)。剩下三路,一路去自流充车管线(DN40),一路去充车泵(DN65),一路去16.5MPa充瓶泵(DN25)。

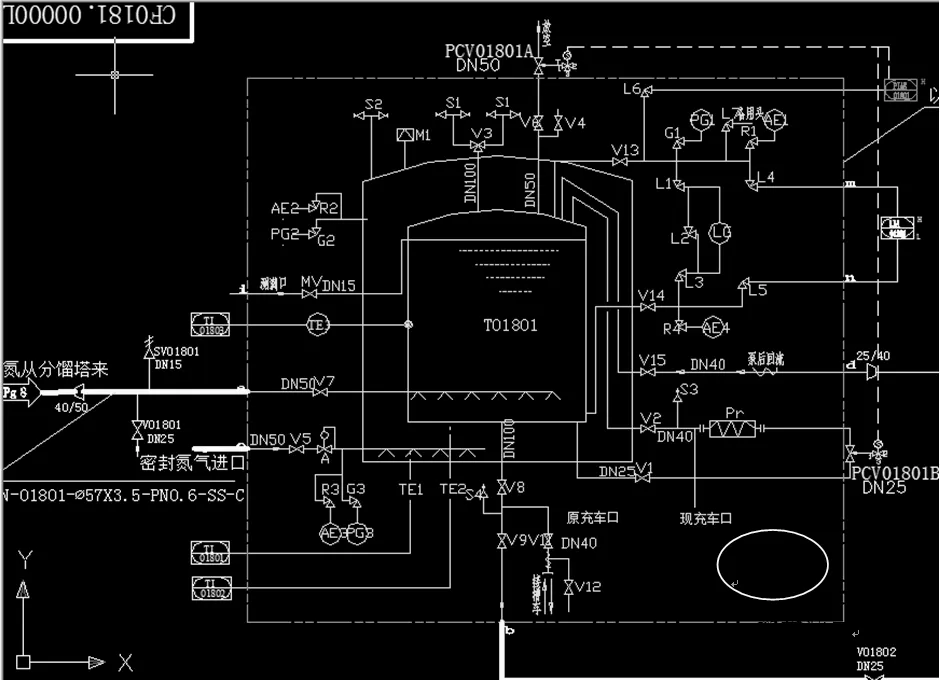

由于多台泵公用一个总管,贮槽的进液管道也通过此管道进入贮槽,当槽车向贮槽的充装末期,容易产生气液夹带,气体进入泵入口就容易导致泵气蚀,而中断供液。根据现场流程,由于贮槽属于特种设备无法再单独引出进液管,因此将贮槽内增压管道作为临时充装管道,使得贮槽进液与泵的入口管道进行隔离,避免了充装贮槽时产生的汽液夹带导致的气蚀发生,如图1所示。

图1 贮槽进液与泵的入口管道隔离示意图

4.2 增加国产6.5MPa氮泵系统一套

根据后工序的使用需要,主要对6.5MPa氮气系统的使用频率和需求量较大,综合考虑新增加一套6.5MPa氮泵。将新购置的国产夜氮泵与现有6.5MPa事故氮泵进行并联,公用一个空温式汽化器。主要增加的材料包括:1台SBP-6200/650低温液体泵;1个7751防雨变频柜;5个KDJ型低温截止阀;1个KDA21Y-220P低温安全阀、止回阀;43m304的管道、管材;80kg聚氨酯管道保冷材料。

4.3 更换优质保冷材料

将常规泡沫玻璃保冷材料更换为改性深冷型聚氨酯材料,并对原有旧保温材料进行修复,以减少液氮的低温跑冷损失,减少汽化率防止气蚀。