污水生化填料化学清洗技术的概述

2020-08-14汪志忠夏云贵任远

汪志忠 夏云贵 任远

(1.中海油气(泰州)石化有限公司,江苏 泰州 225300;2.常州大学环境与安全工程学院,江苏 常州 213000)

0 引言

石油化工废水含有苯系物、酯类、醛类、酮类有机氯、有机酸等多种有毒、难降解的有机物[1]。废水含杂质成分复杂,杂质含量波动较大,处理难度较大,属于处理难度较大的废水[2]。中海油气(泰州)石化有限公司采用BAF工艺来处理石化废水,但面临着填料孔堵塞更换的问题。本文主要围绕着填料孔的化学清洗进行技术总结。

1 水质及实际运行情况

中海油气(泰州)石化有限公司的BAF采用的是内循环工艺。池子分为5间,污水下进上出,底部空气鼓泡。池内进水主要包括含油污水、含甲醇污水、化工罐区污水、汽提净化水和电脱盐污水四类主要污染水体。

含油污水主要来自罐区正常脱水、装置清扫废水、初期雨水,COD小于600mg/L,油含量150mg/L。含油污水中的油含量主要是明油,现场的两级气浮工艺能有效去除。

含甲醇污水来自MTBE装置, COD一般小于5000mg/L,可生化性强。化工罐区污水主要是发货场和化工品罐区污水,特点是COD较高,达到5000mg/L,水量较少,易生化降解。汽提净化水和电脱盐污水主要来自于硫磺回收产生的汽提净化水,是污水处理场的主要污水,COD为2500mg/L,氨氮含量50mg/L,油含量120mg/L。此污水油含量较高,水包油的现象严重,现有的气浮工艺难以去除,加上水中助剂多,难以进行破乳。

由于现有的BAF工艺采用的是生物膜法工艺,耐油冲击的能力弱,对进水的石油类指标要求很高。现有的污水处理流程为污水进入污水罐后经过两级气浮之后再进入BAF处理后排放。由于气浮对污水中水包油的去除效果不佳,经长时间运行后,污水中的油粒在BAF填料上聚集形成油膜,填料被油膜包裹后内部形成厌氧环境,填料内部的好氧生物无法接触氧分子,缺氧死亡,且新增殖的好氧生物无法附着于填料上形成挂膜随出水流出,导致出水中泥含量高,进一步恶化了处理效果。此时取BAF进出水测量各数据如表1所示。

表1 BAF生化运行数据

表1数据显示,生化进出水中COD去除率为30%,氨氮去除率仅8.9%,几乎无法去除,出水石油类含量偏高,生化整体处于瘫痪状态。现场对填料进行取样,发现填料外层被油泥包裹的现象很严重。

2 清洗方案的确定

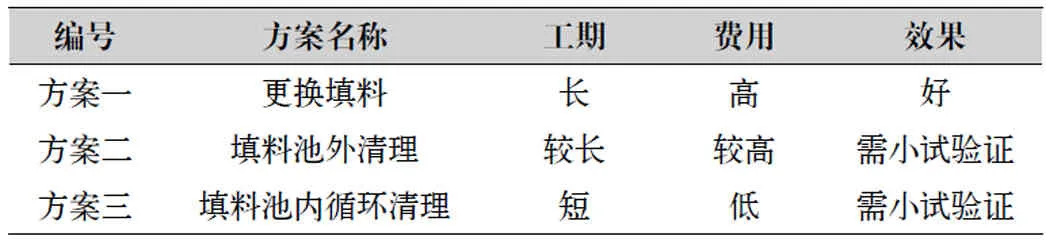

为了确保BAF生化能够恢复活性,提高处理能力,通过对BAF中的情况进行分析,首先应该对池内的填料进行去油膜处理,确保填料能够提供满足微生物生长的条件。经过多次的方案讨论,总结了以下三个方案:更换填料、填料池外清洗、填料池内循环清洗。

2.1 更换填料

更换填料直接更换池中的填料,最为彻底,效果最好。但更换的填料需作危废处理。危废转移、处置的手续繁琐,工期长,现场的人工、危废的处置费用高。

该方法的费用主要包括掏出旧填料、旧填料的处理、新购填料和新填料的安装四部分费用。总费用约为504万元。总施工工期约为80天。

2.2 填料池外清洗

填料池外清洗是在将池中的填料掏出后,在池外进行化学清理。池外清理有几个难点:一是现场需要较大的清洗场地,且该场地要具备防渗要求。二是废填料臭味较大,长时间曝露在空气中不符合环保规定,因此现场还要需要配备防气体扩散与收集处理的设施。

填料池外清洗的费用主要包括填料拆除及装袋费;清洗场地临设费;填料清洗及污水处理费;填料的转移、装袋、存放费;填料回装费。总费用约为345.9万元。总施工工期约为90天。

2.3 填料池内循环清洗

填料池循环清理,直接利用现有的BAF装置进行系统内清洗,不需要额外的施工场地。内循环化学清洗是系统内密闭作业,环境污染风险低,工期短,费用也低。但需要进行化学清洗的小试,确定化学清洗是否有效,筛选药剂,同时确定施工方案。

填料池内循环清洗方法的总费用主要是药剂费用,可以控制在200万元内。总施工工期约为30天。

2.4 方案对比

对三种方案的工期、费用、清理后效果进行对比,得到的对比的效果如表2所示。

通过对比,方案三在工期和费用方面有明显的优势,因此应考虑方案三作为首选方案。但化学清洗是否有效,需要结合药剂的小试进行验证。

表2 效果对比

3 填料池内循环清洗小试

3.1 试验目的

通过对污染的BAF填料进行药剂小试,确定填料污垢的基本性质、清洗步骤、清洗方式、选择各步骤的清洗药剂、降低处理费用、减少污水总量、降低污水浓度,优化清洗方案。

3.2 试验过程

整个清洗小试的过程参考了目前较为成熟的循环水系统的化学清洗模式,主要分三步:除油、杀菌、深度剥离。

3.2.1 药剂种类和用量

除油、杀菌、深度剥离清洗的药剂的组成成分如下:

除油清洗剂包括极性溶剂、表面活性剂、破乳剂、消泡剂、除臭剂的混合溶液。

杀菌清洗剂:氧化剂、极性溶剂、表面活性剂、分散剂、除臭剂的混合溶液。

深度剥离清洗剂:分解剂、溶解剂、渗透剂、润湿剂、分散剂、除臭剂的混合溶液。

除油剂、杀菌剂、深度剥离清洗剂的用量和浓度根据清洗的面积来确定。

3.2.2 清洗关键点

在进行清洗时,需要注意以下几点:

(1)化学清洗前可通过大量的水力冲洗,将大量的油泥排出;

(2)要确保药剂浓度达标,随着清洗的进行,及时进行补药;

(3)各段工序完工后,要进行检测,确保每段工序的结果合格后方可进入下一步清洗程序。

4 实施过程

4.1 制定清洗方案流程

通过以上的小试的相关数据和经验,编制了施工方案和技术措施,并将清洗步骤进行了优化调整:

(1)预洗:建立水清洗循环,分离、排出大量油泥;

(2)化学清洗:除油清洗→循环漂洗→杀菌清洗→循环漂洗→深度剥离清洗→循环漂洗;

(3)漂洗:建立水循环清洗,达到清洗终点;

(4)验收。

4.2 清洗具体操作步骤

4.2.1 生化排污

通过BAF的排污系统,将池内的大量油泥和高浓度废水从池底通过排污管排入污水系统,减少后续操作的压力。

4.2.2 污泥分离

利用BAF程控的自动反洗流程,调整反洗周期,通过高频次的反洗将池内大量污泥洗出系统。

该步骤需要加强生化反洗沉淀池的排泥,确保反洗水清澈。

生化反洗过程中,每2h取水样,观测污泥含量。污泥量很少后,取填料样品,检测清洗质量,观察填料表面的污泥及油污,如已很少且循环清洗水中污泥与悬浮物也很少、清洗水清,预洗完成。

4.2.3 化学清洗

化学清洗分为三个阶段,除油、漂洗→杀菌、漂洗→深度剥离、漂洗。由于这三个阶段操作基本类似,仅投加药剂不同,因此实施步骤不再赘述。

生化池填料的清洗一般分为填料的化学清洗、填料的漂洗再生、判断清洗终点三个步骤。

生化池填料的化学清洗首先使用新鲜水均匀配制清洗液。将药剂随新鲜水的加注匀速加入生化池,水量淹没至高出填料0.2m;然后注入加热蒸汽,温度调至40℃左右,建立水循环清洗流程对填料进行循环清洗;再进行过程质量检验:每两小时检测一次pH值、油含量、浊度、填料表面污垢;最后清洗合格后,对分离的清洗水(含活性药剂)的处理:进行酸碱中和,pH值调至6~9后排入污水系统。

生化池填料的漂洗再生是先对生化池注入新鲜水,注水量淹没至高出填料0.2m,建立水清洗循环,对填料进行循环清洗,置换填料表面及孔隙内的清洗液,循环12h;然后再排污:检测清洗水的pH值,调至pH为6~9,污水排至污水系统。

对污水中的pH值、油含量、浊度每2h检测一次,直至连续3次数值变化微小;再根据肉眼判断填料表面无油污感及无垢污时即可判断清洗终点到达。

4.3 化学清洗废水的处理

4.3.1 污水产生量

经检测,对原污水进行清洗的污水量为650m3;清洗剂清洗污水量为450m3;新鲜水清洗污水量为450m3。共产生废水1550m3,pH都在6~9之间,COD均小于500mg/L。

4.3.2 污水处置

由于清洗水中的泥含量高,清洗水进入污水系统后,需要通过污水提升泵进入污泥浓缩罐,进行沉淀脱水。沉淀污泥进入污泥处理流程进行处理,脱水上清液进入污水罐储存,根据水质分析结果再进行下一步处置。

5 清洗结果及后期运行状态

清洗后对填料取样,肉眼可见空隙明显,填料表面无油迹。润湿状态下填料无粘性。用热水浸没,水面无油花,说明填料已经清洗干净。

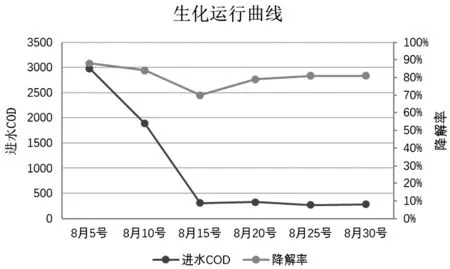

2019年6月17日,生化开始引泥进行菌种培养和驯化。8月1日,生化完成投用。每隔5天取一次样,所测数据曲线如图1所示。

图1 生化运行曲线

从运行数据看,通过填料池内循环清洗,BAF生化池的COD降解率得到了大幅的提升,填料清理前,COD的降解率只有30.7%,而现在已经稳定在70%以上,出水COD小于500mg/L,满足排放标准的要求。8月5日到15日,由于装置停工检修,污水处理厂开始处理装置检修、冲洗废水,BAF生化的降解率出现小幅波动后逐渐恢复稳定,整体去除效果较好。

6 结语

通过此次化学清洗后,填料已经具备挂膜要求,新生长的生物膜吸附、降解率高,生化出水指标达标,平均COD降解率达到80%以上,处于良好的状态,说明此次化学清洗是有效的,达到了预期的要求,也为生物膜法填料的再生提供了一个新的处理思路。

此次化学清洗,冲洗、漂洗产生的废水水量较大,未充分考虑这部分废水的回收利用。后期再进行填料的化学清洗,可将该股水作为清洗药剂的配液水进行回用,以节约资源。

对于炼化企业,其污水的带油和水包油问题一直是顽疾,传统的两级气浮无法有效除油,需要进一步提高除油设施的处理效率,以提高后续生化运行的稳定性。

BAF作为生物膜法,一般串联在大生化装置(A/O)或者强氧化装置之后,以确保其运行稳定。我公司BAF前端无保护装置,又处于较高的运行负荷,因此BAF的运行风险较高,建议增加前端处理设施,以提高污水处理厂的耐冲击能力。