特高压变压器现场空负载试验参数探讨

2020-08-14王红卫

王红卫, 张 娜

(国网山西省电力公司电力科学研究院,山西 太原 030001)

0 引言

特高压输电工程可以远距离、大容量传输电能。我国经济与资源在区域上东西方向呈逆向分布,不可避免地要将特高压输电工程建在偏远西部地区,特高压变压器的整体运输因为涉及加固桥梁、拓宽道路、改建高速公路收费站等支出,运输费用高昂,导致特高压变压器整体运往偏远山区极为困难。将特高压变压器分解为小部件并进行分体运输,是解决其运输问题的有效方法之一。但由于在铁芯绕组装配过程中增加了更多的环节,有些环节还是在现场进行,这就导致现场组装的特高压变压器质量存在不确定因素,也给其后期运行增加了风险。为了检验现场组装质量,有必要开展现场空负载试验以检查变压器铁芯等部件是否存在缺陷,验证其组装质量,保证各项指标满足技术规程要求。

参考文献 [1—6]阐述了变压器相关的空负载试验数据的具体测量方法和过程,同时对测试装置的结构也进行了说明;但这些论文多数讨论了500 kV 以下电力变压器空载试验,少部分讨论了1 000 kV 变压器现场空载试验,对负载试验则鲜有说明。为此,本文将介绍满足1 000 kV 特高压变压器试验需求,以及移动式的现场空负载试验装置的主要参数,并进行分析和验证。

1 特高压变压器现场空负载试验主要试验设备的设计

1.1 主回路设计

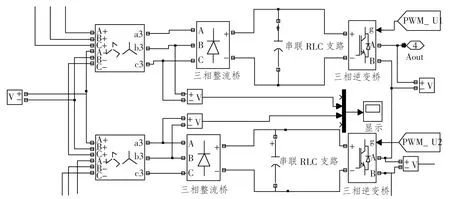

试验回路的设计需要考虑电源容量和接线方式的影响。由于电压等级太高,采用双端加压方式可以减小电压互感器、电流互感器器件对地绝缘强度,同时也有利于使用高精度电流、电压互感器提升功耗、电流、电压、波形的测量精度。通过研究,常温下1 000 kV 特高压变压器在进行负载试验时,其功率因素cosδ 小于0.01,因此试验中需要实现相当高的测量精度。

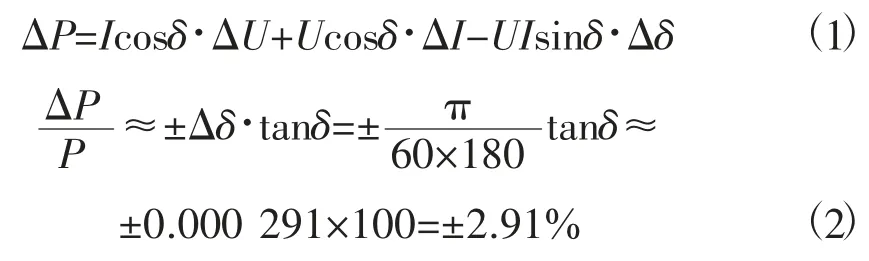

对测量功率进行微分,当功率因数cosδ=0.01时,假设测量相角相差1′,则可粗略估计误差变化为

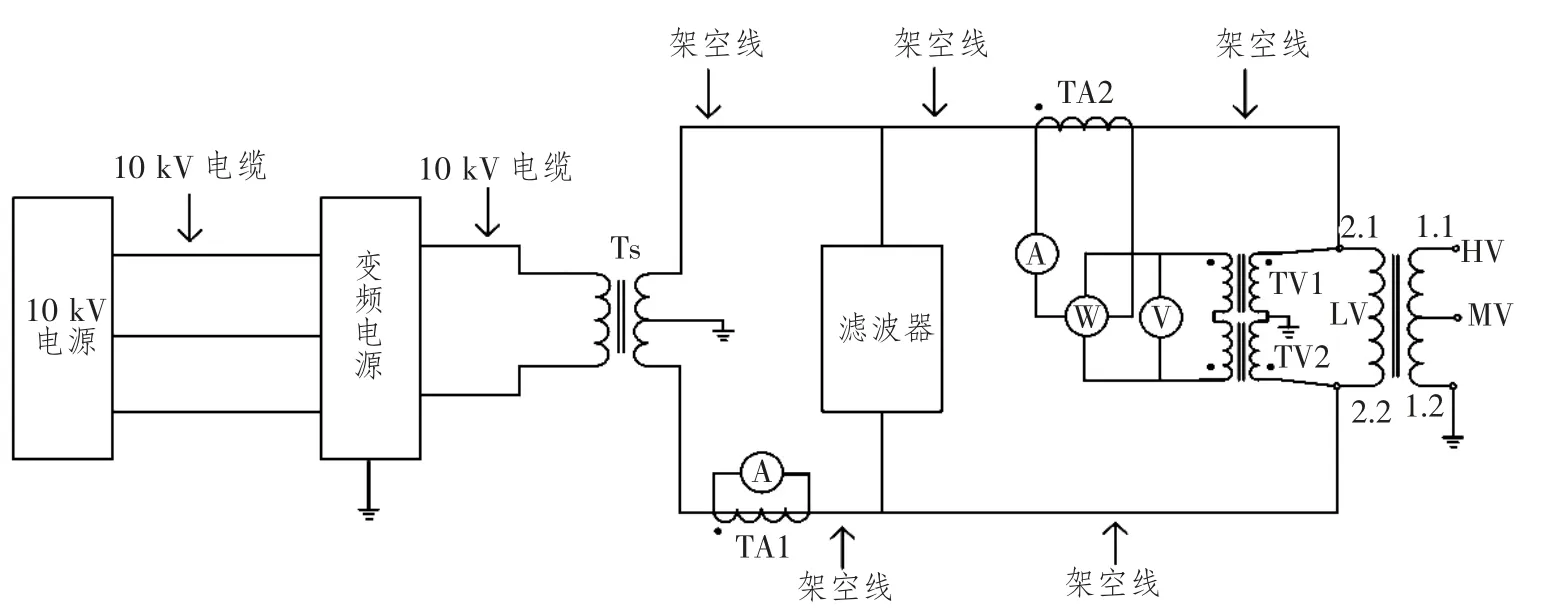

功率因数为0.01 时,相角δ 变化1′,则负载损耗变化为±2.91%,这对于整个测量过程是一个很大的偏差。为此,采用双端加压回路,对于整个试验的测量系统有着重要意义。图1 和图2 分别是空载和负载试验回路原理图。

图1 特高压变压器现场空载试验原理图

图2 特高压变压器现场高—中侧负载试验原理图

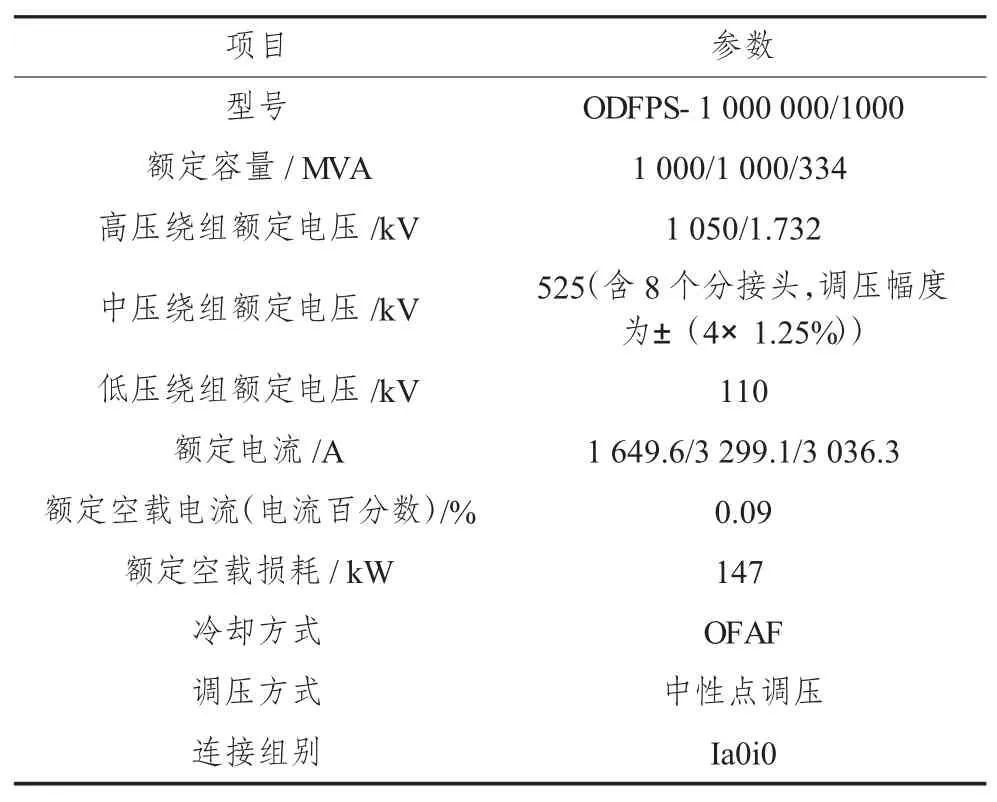

1.2 电源参数

1 000 kV 特高压变压器通常为单相自耦变压器,其主要参数见表1。

表1 1 000 kV 特高压变压器主要参数

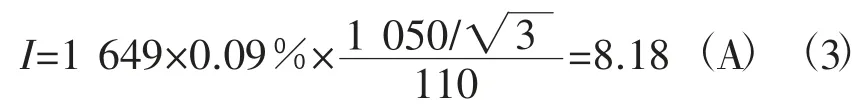

空载试验电流计算如下

所需电源容量

中间变压器参数为:变比取130 kV/10 kV,1 000 kV 特高压变压器空载试验电压应加到额定电压(低压侧加压),故中间变压器低压侧电压为

忽略中间变压器以及测量系统损耗,中间变压器低压侧电流为

假设中间变压器、电缆以及测量系统的损耗不超过100 kVA,则所需要电源容量可为1 000 kVA,中间变压器低压侧电流为

现场试验电源若采用三相35 kV 站用电源再变为三相10 kV 输入,则可以计算35 kV 侧输入电流为

负载试验容量通常应考虑1 000 kV 特高压变压器高-中(H-M)、高-低(H-L)、中-低(ML) 侧的试验容量。已知变压器参数,可分别计算这些试验容量。在全补偿情况下,所需要的电源容量并不太大,但实际上并不能做到完全补偿,因此实际电源容量需要考虑比全补偿情况下的容量大 3~5 倍即可。

在变压器制造厂试验中心,通常使用同步发电机作为空载试验电源,为了满足空载试验时电压波形畸变率要求,电源容量通常选得比试验所需容量大2.5~10 倍。考虑到中间变压器电压相关系数,可用经验公式对试验电源容量进行确定。

式中,S0为空载试验电源容量;k 为经验系数,一般为2.5~10;Sn为被试变压器所需容量。

而在另一边,进驻云南已有1年多的菜鸟驿站,在此次“双11”高峰顶住压力,成为“最后100米”优质服务的代表。记者在昆明福居路菜鸟驿站看到,包裹按编码整齐排列在货架上,陆陆续续有小区住户前来取件、寄件,因服务周到、便捷,很多住户成为了这里的“常客”。

考虑变频电源不存在发电机自励磁现象,为便于现场使用,采用高压变频电源作为试验装置的主电源,选取3 000 kW 做试验装置的电源容量。

1.3 高压变频电源参数

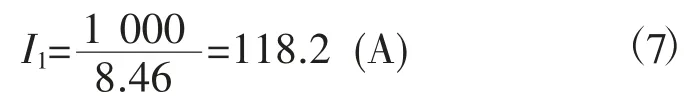

图3 高压变频电源的串联结构图

高压变频电源采用54 级角移变压器和18 个逆变单元串联的结构。其包含了18 个串联的电源单元,分别为A1~A9 以及B1~B9,如图3 所示。每一个电源单元都是三相输入、单相输出、PWM调制的变频器。这些变频电源单元输出电压为600 V,统一由一个相移变压器进行供电。这样的结构减小了系统的复杂度,提升了整个变压变频电源系统的可靠性。通过多级串联,整个电源输出调节精度可达0.1 V。采用54 级角移技术可以最大限度地减小输出电压中的谐波分量,使得输出电压波形接近标准的正弦波。

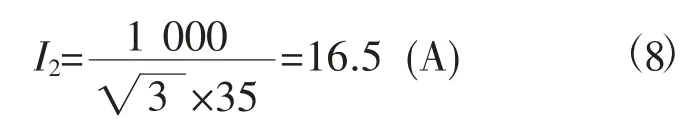

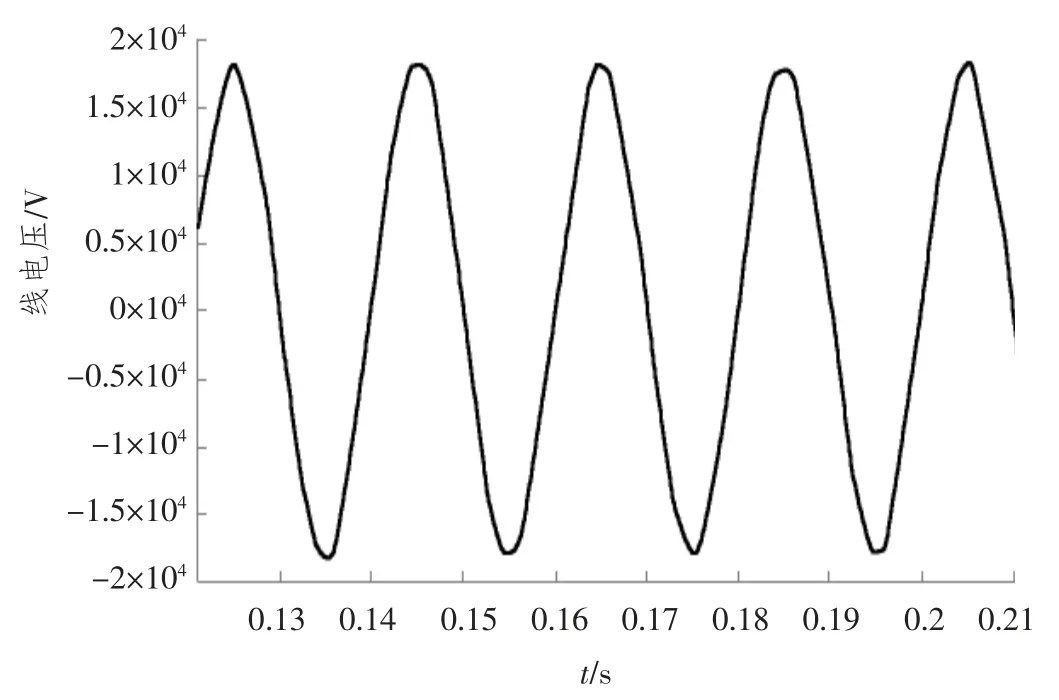

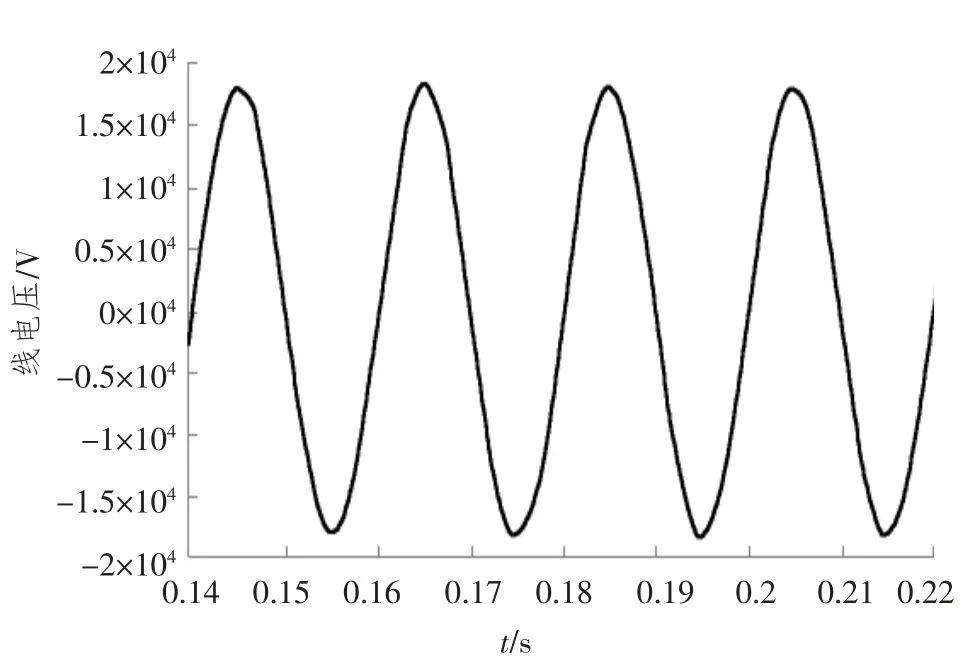

使用MATLAB Simulink 工具进行仿真。图4是一个A1-B1 单元组的仿真结构图,图5 和图6是仿真的波形输出图,效果较好。

1.4 滤波器和补偿器的参数

空载试验电流中含有3 次、5 次和7 次谐波。谐波电流进入电源后,由于电源存在内阻抗,输出电压将存在畸变,导致空载电压、电流和损耗发生变化,影响试验测量结果的准确性。

当外施电压高于额定电压时,变压器铁芯励磁饱和后,电流中就会产生谐波分量。为了避免这种情况,采用了19 种电压输入输出组合、低漏磁、不易饱和的变压器作为中间变压器,同时设计了针对3 次、5 次、7 次高压谐波的滤波器。滤波器的使用,可以解决谐波对空载损耗测量的影响,提升测量的准确度。

图 4 A1-B1 单元组的MATLAB 仿真模型图

图5 空载试验PWM 调制输出波形图

图6 经过滤波器的空载试验PWM 调制输出波形图

补偿器由2 个电容器阵列组成。每个阵列包含14 条支路,每一条支路有4 个电容器,如图7所示,容量如表2 所示。每个阵列的额定电压为30 kV,额定容量为32.6 Mvar。

图7 电容器阵列结构图

表2 补偿容量表

2 现场试验及数据分析

在空载试验过程中,电压从0 到1.1 UN 慢慢施加,调压速度应尽量缓慢。对于现场负载试验,试验电流按低于1 000 kV 变压器额定电流的50%考虑,因此将测量点分成了10%In,20%In,30%In,40%In,50%In(In为 1 000 kV 特高压变压器绕组额定电流,应根据不同绕组具体确定)。

负载试验的电抗和损耗有3 组数据,分别为高—中、中—低、高—低。负载试验数据非常容易受到温度的影响,而现场试验环境的温度变化不定,所以通常将测量数据折算到温度为75 ℃的数据,这样才能进行比较分析。

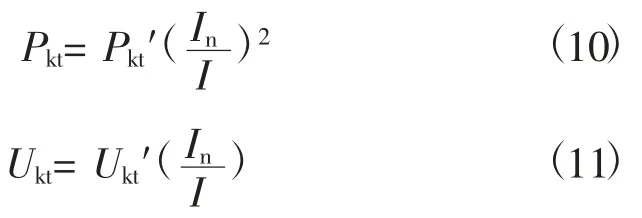

在t ℃进行负载试验,测量的负载电流为I'(I'≤50%In),这时应先折算到额定电流In下。假设电流I'对应负载试验电路损耗为Pkt′,短路电压为 Ukt′,在 In下 Pkt、Ukt计算公式如下

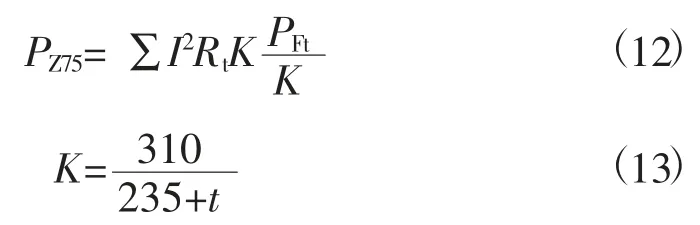

现场试验得到的负载损耗应该折算到参考温度下的值。绕组的直流电阻可以在负载试验前进行测量,因此电阻损耗可以通过绕组电阻和电流的平方相乘得到。附加损耗可以用总损耗减去电阻损耗后求得。直流电阻乘以温度系数K 可以折算到参考温度;附加损耗则除以K 进行折算。直流电阻损耗从t ℃折算到 75 ℃,可以用式 (12)、式(13) 进行计算。

在国内某特高压站进行了现场试验验证,表3~表6 为现场空负载试验主要数据,并进行了折算。

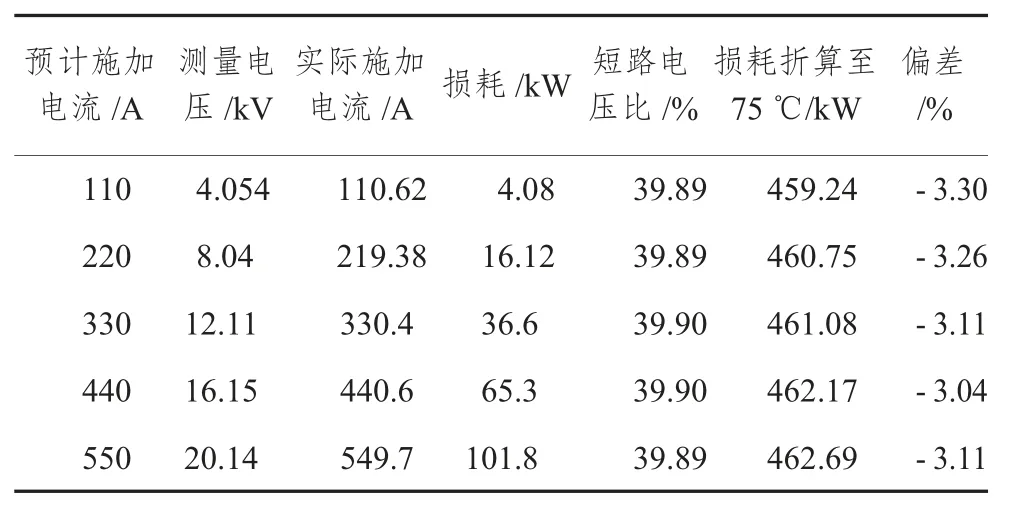

表3 1 000 kV 特高压变压器负载试验数据(中—低,19.0 ℃)

表4 1 000 kV 特高压变压器负载试验数据(高—低,19.0 ℃)

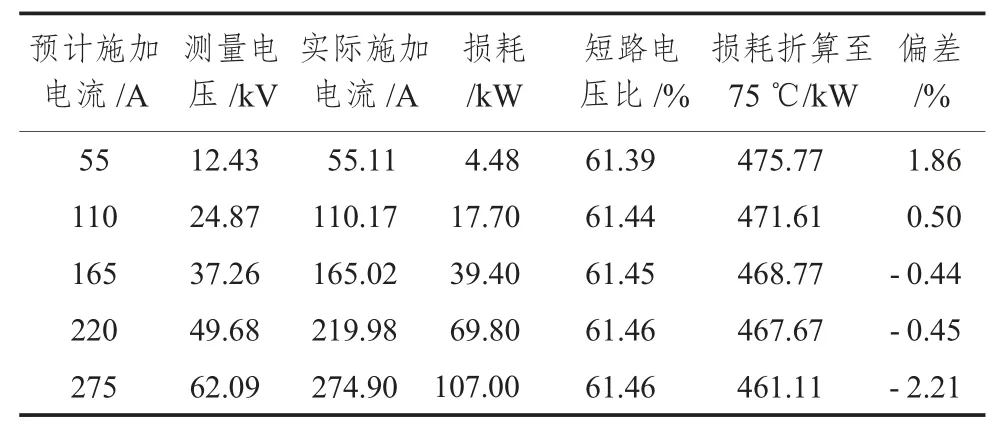

表5 1 000 kV 特高压变压器负载试验数据(高—中,15.0 ℃)

表6 1 000 kV 特高压变压器空载试验数据(经与制造厂家沟通,1.0 UN 及以上的空载试验未开展)

现场试验数据表明:1 000 kV 特高压变压器高—中、高—低、中—低短路电压比与出厂试验具有良好的一致性。在50%短路电流时的负载损耗,中—低偏差-3.11%,高—低偏差-2.21%,高—中偏差-1.48%,均小于出厂试验。实测空载电流均小于设计值,出厂试验空载电流为5.28 A,现场试验空载电流为5.02 A,偏小-4.94%。现场空载损耗为149.20 kW,比出厂试验偏差-0.08%,原因如下:第一,对于负载试验,出厂试验采用单边加压方式进行测量,现场试验采用双边加压主方式,因此现场测量结果偏小。第二,出厂试验在5 月进行,现场试验在10 月进行,加压导线损耗因环境温度引起的偏差较明显。第三,对于空载损耗,出厂试验和现场试验采用双边加压方式,同时测量系统不一致也导致偏差,电源波形质量也带来偏差,但总体上偏差较小。

3 结论

通过现场空负载试验数据与出厂试验数据的比对和分析,表明1 000 kV 特高压变压器解体运输、现场组装的方案是可行的,技术上是可靠的,其组装质量完全满足运行要求。