燃煤热值差偏正成因及管控措施

2020-08-14潘仲达

潘仲达

(山西漳泽电力股份有限公司河津发电分公司,山西 河津 043300)

0 引言

近年来,随着新技术广泛应用与燃煤采制化无人值守的全面推广,山西南部多数火力发电企业入厂燃煤热值与入炉燃煤热值差(以下简称热值差) 管控取得显著成效。但由于近两年电煤供需变化,发电企业利润受限,发电机组煤泥、煤矸石掺配量不断增加,入炉煤挥发分、水分、硫分不断升高,再加上运输车辆、设备运维以及设计缺陷限制,使得许多发电企业热值差产生正向反弹。为有效降低这种正偏差,本文对形成热值正偏差的原因及管控措施进行分析探讨。

1 煤种的变化与采制化设备运行维护

1.1 煤种变化

近年来,随着电力市场的变化,燃煤机组环保经济掺配的需要,发电机组入炉煤掺配高水分、高硫分、高挥发分、低热值原煤以及各种煤泥的比例显著增加。据统计,与2016 年相比,山西南部发电企业入炉煤热值普遍下降0.8~1.6 MJ/kg,水分增加0.5%~1.5%,空干基挥发分增加3%~5%;市场采购入厂煤各种煤泥采购、低热值原煤采购增加10%~30%。同时,随着煤炭市场变化,电力企业经济掺配需要,小批量供应煤种不断增加,部分发电企业为保证机组燃煤供应,入厂煤供应厂家数量由原来的5~8 家增加到现在的10~15 家,每家供煤量由原来2 000~4 000 t 降为现在的400~1 000 t,呈现出小批量、多品种的现象,给燃煤采制化效率与准确性提出了新的要求。

1.2 燃煤采制化设备运行维护

燃煤采制化设备运维的局限性主要表现在以下几方面:一是采样机密封性不好,进出料口等环节水分散失偏大;二是采样螺旋钻头对低热值干煤泥采样容易遗漏,大块煤矸石采不上;三是采样破碎机弃料口位置设计不合理,弃料口尺寸偏大;四是采样机破碎机筛条间隙设计或磨损偏大;五是破碎机环锤磨损严重,更换不及时。

2 热值差正偏差原因分析

2.1 入厂燃煤煤样水分散失

煤样的水分散失必然造成燃煤低位热值升高,热值正偏差增大。而水分散失主要集中表现在采制样4 个方面:一是机械采样机出入料口未进行有效密封,水蒸气散失存在高低位烟囱效应,水分随空气流出,损失偏大;二是采样机煤样通流部分密封不严,采样过程存样桶密封不严,水分损失较大;三是来煤批次进煤量减少,相应采样量过少,煤样蒸发面积相对偏大,自然蒸发损失相对偏大,导致煤样水分散失相对偏大;四是受诸多因素的影响,大于13%高水分混煤采制化过程水分散失较大。据估算,以上因素会造成水分散失0.15%~0.6%,造成热值偏差0.03~0.16 MJ/kg。

2.2 储存煤热值损失

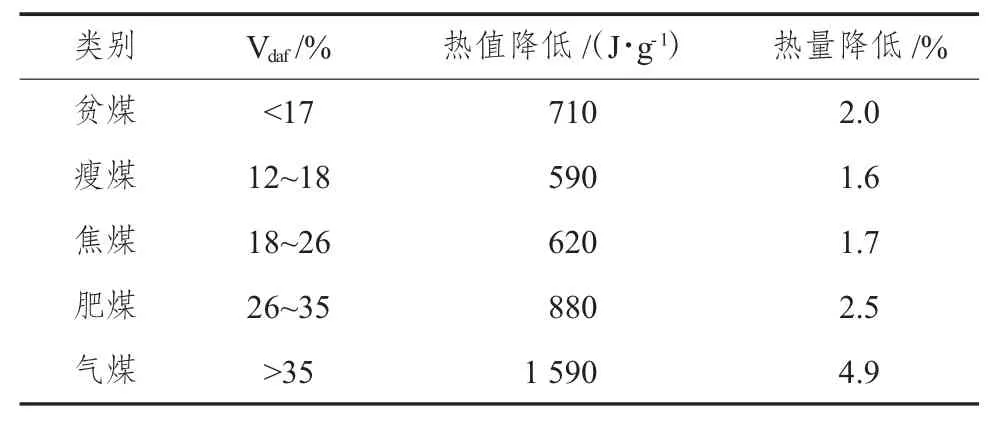

燃煤热值损失受多种因素影响,没有固定准确的数量,不同煤种存放6 个月后的热量损失一般为2.0%~4.9%,详情见表1。

表1 各种煤存放6 个月后发热量变化情况[1]

目前,许多火电企业为满足机组安全、经济、环保需要,采购原煤与混煤挥发分不断升高,混煤中贫煤、肥煤甚至长焰煤等比例显著增加。如果煤场未能科学管理,未能对库存煤进行科学筛选,存煤中贫煤、肥煤甚至长焰煤堆存比例过大,必然造成煤场热值损失增加,热值正向偏差加大。据统计,对于库存15 万t、年消耗300 万t 煤的发电企业,煤场热值损失造成的热值差增大约为0.02~0.06 MJ/kg。

2.3 采样机对煤泥的选择性

采样机对煤泥的选择性造成的热值正偏差主要表现在低热值煤泥与高热值原煤掺配后的混煤。这是因为采样机螺旋采样器桶壁与采样螺杆存在固有间隙,这种间隙必然带来采样过程低热值煤泥遗漏相对增加,煤样热值升高。这种间隙越大,煤样热值正偏差越大,混煤中原煤热值越高,热值正偏差就越大。

2.4 采样机对低热值大块燃煤的选择性

随着发电企业安全、经济、环保运行的需要,低热值燃煤进煤量加大。据统计,低热值原煤大块煤矸石含量相对较多,常用的机械采样存在大块采不上或采样破不碎弃样的问题,最终造成煤样化验热值偏高,热值正偏差加大。

2.5 全断面采样过程

目前,由于受运输车辆及采样机运维条件限制,许多运煤车辆底部留有50~300 mm 煤样未能实现全段面采样,这种偏差存在于同一车上下分装造成的热值正偏差,以及同一批次前后车辆高低热值不同、堆积密度不同、采样权重不同造成的热值正偏差。一般情况下,低热值混煤较高热值混煤堆积密度大,因此造成低热值混煤采样量相对偏少,煤样化验热值偏高,热值正偏差增大。这种偏差尽管一般小于0.04 MJ/kg 正偏差,但采取有效措施降低这种正偏差对于发电企业的经济运行有着积极的影响。

2.6 采样机运维不到位

受主客观因素影响,由于运行维护不到位造成采样机正偏倚主要表现在以下几方面:一是破碎机环锤磨损更换不及时,大块煤矸破碎不及时,不彻底,未实现有效采样;二是破碎机弃料口位置不合理,或破碎机弃料口磨损或其他原因增大,大块煤矸石排料增加;三是采样机采样钻头检修不到位,定期更换不及时,螺旋采样器桶壁与螺杆固有间隙增大,低热值煤泥泄漏量增加;四是采样机密封不严,维护不及时,采样过程水分散失超标准;五是采样量过少,燃煤样量比表面积相对较大,水分自然蒸发损失相对较大。

3 降低热值正偏差的措施

3.1 降低采制化水分散失

降低采制化过程水分散失,一是必须限制大于12%高水分的燃煤入厂,细化高水分特种煤种制度规程,提升该煤种采制化准确性;二是加强采样机通流部分设备密封维护,重点是出入口的密封,减少采样过程水分散失;三是增加批次煤的采样量,减少存样制样过程单位样量水分散失。

3.2 降低库存燃煤热值损失

一是科学分类,量化来煤“三高”界限。将煤场燃煤根据其特性和机组经济环保需求严格进行分类,量化高硫、高水分以及高挥发煤管控界限。二是精细储存,严把储煤三道关卡,即严把来煤热值硫分等指标预报与偏差修正关卡、严把储煤时间登记关卡以及严把标准堆存关卡,做到来煤堆存指标精准,分层堆放到位,喷淋固化板结不留死角,常规典型热值易损失煤种不形成库存。三是分级监控,严格三类存煤监测,即在继续做好定期测温的基础上,细化“三高煤”、迎风面存煤以及异常存煤监测频次,有效降低三类煤热值损失。四是合理库存,细化掺配三项措施。坚持温度异常及时掺烧,三高煤种无库存掺烧,其余煤种定期掺配,也就是掺配工作按照“一异二高三定期”顺序,做到有序掺烧,实现库存煤热值损失最小。

3.3 细化采制化流程

一是采取有效措施,降低采样头深度,减少车辆底部采样遗留量,真正实现采样设备全断面采样。二是严密关注同批次燃煤前后车辆煤质差异,减少批次不同煤种堆积密度偏差,减少采样权重差异造成煤样热值正偏差。三是采用合理调度、车辆扣吨等有效措施,减少煤泥、大块煤矸石的进厂,有效降低采样机选择性造成的热值偏差。四是限制低热值煤泥与高热值原煤掺配量。一般情况下,建议限制低热值煤泥与18 MJ/kg 以上燃煤的掺配量,杜绝低热值煤泥与20 MJ/kg 以上燃煤掺配,当然不同企业可结合具体情况进行灵活调整。五是坚持做好采制化设备校验取证工作,系统查找解决采制化设备存在的问题,提高设备的准确性。

3.4 加强设备维修工作

一是加强破碎机环锤磨损维修管理,选择耐磨性较好的环锤,及时检查更换不合格破碎机部件,提升大块煤矸石破碎效率;二是不要随意调整改变破碎机弃料口位置,更不能为减少破碎机蓬堵,增大筛板间隙或改变弃料口位置或间隙;三是及时检查螺旋采样器桶壁与螺杆固有间隙,若间隙超标及时更换。

4 结束语

综上所述,对热值差偏正原因进行分析并制定相应管控措施,有的措施尽管只能降低0.02~0.04 MJ/kg 的热值,但上述多种措施落实,积少成多,将对电力企业的经济运行产生重要影响。