车用空载湿式离合器高速碰撞摩擦特性及带排转矩分析

2020-08-14张琳魏超胡纪滨胡琦

张琳, 魏超, 胡纪滨, 胡琦

(北京理工大学 机械与车辆学院, 北京 100081)

0 引言

湿式离合器作为换挡核心部件,广泛应用于重载军用车辆、工程机械传动装置以及乘用车自动变速箱中。湿式离合器结构如图1所示,它由多个环状的钢片和摩擦片组成,钢片和摩擦片相间布置。当离合器处于空载状态(也称分离状态)时,若主、从动件存在转速差,则摩擦副间隙中的润滑油将受到剪切作用,油液的剪切作用不可避免会对摩擦片或钢片产生一定的阻力矩,这个阻力矩即称为带排转矩。带排转矩会引起离合器的功率损失,降低离合器的传动效率,同时还会造成润滑油和摩擦副温度升高,缩短离合器的使用寿命,降低其工作可靠性。

图1 湿式离合器示意图Fig.1 Schematic diagram of wet clutch

在采用湿式离合器换挡的传动装置中,湿式离合器带排转矩问题由来已久,从20世纪60年代开始,研究人员一直致力于相关理论和试验的探索,主要包括低速与高速带排转矩研究两个方面。文献[1-2]主要提出了传统低速带排转矩模型,假设摩擦副之间润滑油为单相流,通过油液剪切力的积分获得带排转矩,该模型在低速时与试验数据吻合较好,但随着离合器转速的提高,其预测值与试验数据偏差较大。

研究人员很快认识到离合器转速的提高使摩擦副之间的流体形成气体与液体(简称气液)两相流,这时带排转矩的研究进入过渡阶段。主要研究包括:两相流界面的解析模型、流场数值模拟、带排转矩的影响因素分析以及试验研究等方面。在两相流的解析模型方面,文献[3]对带排转矩模型及参数影响规律进行了研究,并通过接触线模型研究了两相流界面的发展过程。文献[4-6]提出了等效圆周角、等效油膜半径以及均相流模型,用于描述气液两相流随着输入转速变化的关系,并通过了试验验证。在两相流的数值模拟方面,文献[7]通过流体体积函数(VOF)方法,模拟了离合器工况、制动器工况下的气液两相流分布,研究了带排转矩的影响因素。文献[8-9]进行了摩擦片沟槽的流速模拟,用于槽型优化,结果表明50°斜线槽可获得较小的带排转矩。

文献[10]对高速离合器带排转矩进行了测试,其结果表明当湿式离合器速度达到某个临界转速后,会发生摩擦副之间的碰撞摩擦(简称碰摩),带排转矩急剧增大。文献[11]认为高速湿式离合器的带排转矩问题是一个单自由度的系统振动问题,并提出了针对无油槽摩擦片的流致振动转矩模型。文献[12]发现摩擦副间压力随着离合器转速增加而急剧降低,推断可能是由于摩擦副间的真空导致了摩擦片的振动和带排转矩的突变。文献[13]提出一种统计学方法,通过运用次序统计量来表示动态变化的圆盘位置,从而对离合器中摩擦副的位置分布进行建模。文献[14-15]对单片高速湿式离合器带排转矩进行了大量试验,通过分析摩擦片的振动频率,发现摩擦片的不稳定摆动导致带排转矩的急剧增大,并提出了单片湿式离合器流体与固体(简称流固)耦合动力学模型。文献[16]在单片流固耦合动力学模型的基础上,考虑对偶摩擦片、钢片间的耦合运动,提出了多片湿式离合器流固耦合动力学模型,并与试验结果进行对比,获得了较高的吻合度。

目前对高速带排问题的研究多集中于单片湿式离合器,对于湿式离合器高速带排的产生机理还未有公认的理论模型。实际使用的湿式离合器一般包含3~6个摩擦片,比单片离合器具有更多的运动自由度及更复杂的耦合关系。因此,针对以上研究中存在的不足,本文以制动器工况下的高速空载多片湿式离合器为研究对象,考虑摩擦副与间隙旋转流场之间的运动耦合关系以及摩擦片与钢片之间的碰摩运动等,建立多摩擦副流固耦合动力学模型,通过数值求解分析了摩擦副非线性碰摩特性,并通过试验验证模型的有效性。

1 多片湿式离合器流固耦合动力学模型

图2 湿式离合器摩擦副初始位置分布简图Fig.2 Schematic diagram of initial position distribution of friction pairs in wet clutch

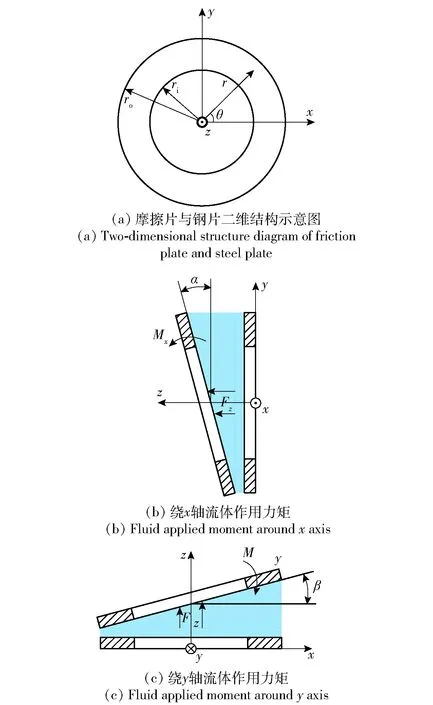

本文建立的湿式离合器力学模型如图2所示,包含5个摩擦片和6个钢片(其中两端的两个钢片a和f受结构约束静止不动),共形成10个摩擦副。假设这些摩擦副的初始位置分布是均匀平行的,且处于平衡状态;摩擦片与钢片均为匀质刚体,即摩擦片与钢片的质心与其几何中心(圆心)重合。5个摩擦片通过外花键与输入轴相联,绕z轴的转速为w(rad/s);6个钢片通过内花键与传动轴联接,绕z轴的转速为0 rad/s(制动器工况)。此外,由于摩擦片、钢片与输入轴、传动轴的联接是动配合,所以当离合器达到某一转速时,在系统扰动以及流体力作用下,摩擦片和钢片将出现轴向运动(沿z轴方向的平动位移)或摆动(绕x轴角向摆动位移α和绕y轴角向摆动位移β)(见图3),且认为在小扰动作用下,轴向运动与两个角向运动解耦[17],同时摩擦副间隙流场结构和流体动压力也会受摩擦副运动的影响而发生改变。当摩擦片与钢片的相对运动幅值超过初始分布间隙h0时,会发生碰摩,从而引起带排转矩急剧上升。

图3 湿式离合器摩擦片与钢片运动自由度分析Fig.3 Degree of freedom of friction/steel plate in wet clutch

1.1 摩擦副间隙旋转流场流体力模型

以摩擦片A为例进行受力分析,其两侧分别为摩擦片A-钢片a间隙流场和摩擦片A-钢片b间隙流场(见图2),两侧流场均产生作用于摩擦片A的流体力、流体力矩。如图4所示,以摩擦片A-钢片a间隙流场为例分析旋转流场对摩擦片A的作用力,其中:ri为摩擦片的内径;ro为摩擦片的外径;Fz为流场对摩擦片的轴向力;Mx和My分别为流场对摩擦片的力矩。

图4 摩擦副间隙旋转流场作用力分析简图Fig.4 Schematic diagram of fluid acting force of rotating clearance flow field

1.1.1 摩擦副间隙流场刚度与阻尼

在外力的作用下,摩擦片A在平衡位置存在小扰动运动(见图4),流体作用力可采用线性模型表示,其中,流场刚度和阻尼可采用小扰动法表示成流体扰动压力的积分形式(具体过程见参考文献[16])。若要获得流体的刚度和阻尼,则必须求解流体的扰动压力。本文采用考虑流体惯性影响、等温条件下理想流体瞬态柱坐标雷诺方程[18],由于高速多片湿式离合器摩擦副间隙流场中流体体积含气率较高,即空气体积远大于润滑油体积,因此将两相混合流体近似考虑为可压缩理想气体,将理想气体状态方程代入理想流体瞬态柱坐标雷诺方程,得到高速多片湿式离合器两相混合流体雷诺方程:

(1)

式中:r为流场径向坐标;θ为流场周向坐标;h为流均间隙;μ为流场流体黏度;p为流场压力。

将p=p0+p′和h=h0+h′(下标“0”代表稳态值,上标“′”代表扰动值)代入(1)式中,略去高阶扰动项,得到不含时间项的稳态雷诺方程和含时间项的动态雷诺方程分别

(2)

(3)

由(2)式来计算摩擦副处于平衡位置时的流体稳态压力p0,由(3)式推导得到以6个扰动压力分量(pzr,pzi,pαr,pαi,pβr,pβi)为自变量的扰动雷诺方程[16]:

(4)

(5)

(6)

(7)

(8)

(9)

由(4)式~(9)式可计算得到流场扰动压力实部pzr、pαr、pβr以及扰动压力虚部pzi、pαi、pβi,将流体扰动压力值积分,即可求得流场刚度k和阻尼c.

1.1.2 摩擦副运动耦合方程

单片湿式离合器的可动部件仅包含一片摩擦片,在计算流体力时仅需要考虑摩擦片自身的运动;而对于多片湿式离合器,其可动部件包含多对摩擦片和钢片,在计算流场流体力时需考虑对偶摩擦片、钢片间的耦合运动。本文根据图3所示摩擦片与钢片的运动自由度,建立了摩擦副运动耦合方程,来确定钢片- 摩擦片相对位移、相对速度:

(10)

1.2 摩擦副轴向碰摩模型

针对高速多片湿式离合器的碰撞问题,本文采用动态接触碰撞理论分析摩擦副的碰撞过程,考虑作用在摩擦片外圆周处的轴向碰摩力Fn和切向摩擦力Fτ(见图5),建立摩擦副碰摩模型。

图5 摩擦副碰摩分析示意图Fig.5 Schematic diagram of rubbing analysis of friction pair

1.2.1 轴向碰摩力

考虑多片高速湿式离合器摩擦副碰摩系统具有多参数、高维、非线性的特点,选用基于Hertz理论的非线性弹簧阻尼模型。假设在碰摩过程中,摩擦片和钢片整体保持刚性,在两曲面处为点接触,并且接触力垂直于二者的公切线,如图5所示,其中接触过程中弹性变形用弹簧表示,阻尼用来模拟能量耗散[19]:

(11)

式中:ks为碰摩刚度系数(N/m),ks的理论计算参考文献[20];δd为碰摩接触变形量(m);e为碰撞指数,金属与金属材料一般为1.5;cs为碰撞阻尼系数(N·s/m),碰撞阻尼系数通常通过试验测量。

1.2.2 切向摩擦力

切向摩擦力模型用来计算因碰摩产生的切向摩擦力,其会阻碍摩擦副的旋转运动,产生带排转矩,增大功率损失。由于线性库仑摩擦力模型形式简单,近似效果较好,因此本文选用线性库仑力模型进行计算,切向摩擦力可表示为

Fτ=fFn,

(12)

式中:f为摩擦片- 钢片摩擦系数。

1.3 摩擦副流固耦合碰摩动力学模型

对高速多片湿式离合器摩擦副进行受力分析,联立摩擦副间隙流场流体力模型、摩擦副碰摩模型和摩擦副运动微分方程,建立摩擦副流固耦合碰摩动力学模型:

(13)

1.4 多片湿式离合器带排转矩计算模型

湿式离合器带排转矩主要包含两部分:

1) 由润滑油黏性摩擦引起的带排转矩Ts(具体模型见参考文献[6]);

2)由摩擦副碰摩引起的带排转Ti[16].

因此,多片湿式离合器带排转矩为

T=Ts+Ti.

(14)

2 摩擦副非线性运动特性分析

2.1 数值求解方法

图6 摩擦副运动响应的数值求解过程Fig.6 Numerical solution of motion response of friction pair

高速多片湿式离合器摩擦副流固耦合碰摩动力学模型为非线性偏微分方程,本文采用4阶龙格- 库塔法进行数值求解,如图6所示,其中,te为总仿真时间;t为仿真进行时刻;Δt为仿真迭代时间步长。具体求解过程如下:

1)确定高速多片湿式离合器结构参数(摩擦副结构参数、摩擦片表面沟槽结构参数等)与工作参数(摩擦片转速、润滑油流量等);

快要走出办公室时,杨校长喊住了我。张老师,你是咱们小学的骨干教师,你的师德人品全校公认,我们绝对不相信你会强奸李金枝。

2) 确定各摩擦片、钢片初始位移(由于摩擦副通过花键连接,无轴向定位结构,安装时其初始位置不固定);

3) 根据两相流模型确定流场的等效密度和等效黏度(具体过程见参考文献[6]);

4) 求解摩擦副间隙流场流体力模型:根据此时摩擦副的运动位移,确定各流场结构参数,进而得到两相流下的摩擦副间隙稳态雷诺方程和6个扰动压力微分方程,求解并积分得到各间隙流场的稳态流体力和刚度系数、阻尼系数;考虑摩擦片、钢片间的运动耦合,确定其相对位移、相对运动速度,计算作用在摩擦副上的流体力和流体力矩;

5) 求解摩擦副碰摩模型:根据此时摩擦副的运动位移,判断每对摩擦片和钢片之间是否发生碰摩。若发生碰摩,确定碰摩点位置、碰摩点弹性变形量、碰摩点相对速度,求解碰摩力模型,计算轴向碰摩力和切向摩擦力(即碰摩带排转矩);

6) 将以上结果代入摩擦副流固耦合碰摩动力学模型,并用4阶龙格- 库塔进行非线性多自由度方程的数值求解,确定摩擦片、钢片新的运动位移、速度;

7) 重复步骤4~步骤6,直至迭代计算结束。

2.2 非线性运动分析

离合器参数如表1所示,摩擦片表面有均匀分布的径向油槽,保持系统的其他参数不变,改变摩擦片转速,求解摩擦片和钢片的运动响应,分析不同转速下高速多片湿式离合器摩擦副的运动特点。

2.2.1 摩擦副无碰摩

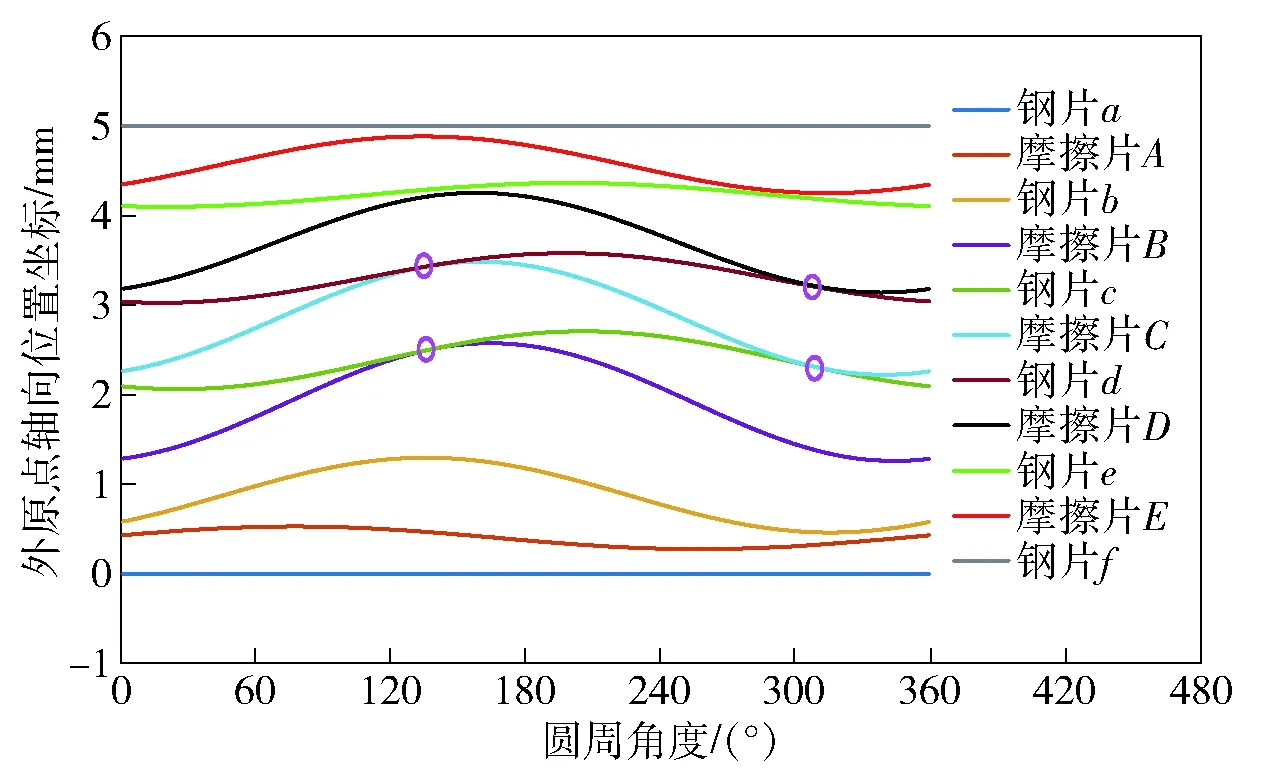

图8为2.5 s时各摩擦副的位置关系图,将摩擦片和钢片沿外圆展开,其中横坐标为圆周角度,纵坐标为摩擦片和钢片外圆点的轴向位置(忽略摩擦片和钢片厚度)。由图8可知,11条曲线(5条代表摩擦片、6条代表钢片)均未接触,即所有摩擦副均未发生碰摩,与图7所示结果相同。

图9为摩擦副运动相轨迹图,其中横坐标为运动位移,纵坐标为相应的运动速度。由图9(a)可知,虽然摩擦片和钢片的轴向速度不为0 μm/s,但其轴向位移变化程度较小,基本稳定于某轴向位移。此外,通过分析各摩擦片和钢片的运动位移可发现,摩擦片C两侧的摩擦片和钢片的位移幅值逐渐对称增大,即离摩擦片C越远轴向运动位移幅值越大,其中摩擦片A和摩擦片E的轴向位移幅值最大,约为180 μm.

表1 系统仿真参数表

图7 摩擦片转速2 000 r/min时摩擦副最小间隙图Fig.7 Minimum axial clearances of all friction pairs at 2 000 r/min

图8 摩擦片转速2 000 r/min时摩擦副展开轴向位置关系图Fig.8 Axial positions of outer dots of all friction pairs/steel plates at 2.5 s at 2 000 r/min

图9 摩擦片转速2 000 r/min时摩擦副相轨迹图Fig.9 Diagram of phase trajectories of all friction pairs at 2 000 r/min

由图9(b)和图9(c)可知,所有摩擦副绕x轴的α角向运动和绕y轴的β角向运动轨迹基本一致,摩擦片和钢片的运动位移和运动速度均关于零点对称,且运动轨迹均为封闭环形曲线,其中摩擦片C两侧的摩擦片和钢片的运动呈对称关系。此外,离合器工作过程中摩擦片旋转、钢片静止,由于摩擦片受到的离心力矩阻碍摩擦片的偏转,摩擦片的运动位移、速度均小于钢片的运动位移、速度。

2.2.2 摩擦副碰摩

当摩擦片的转速为4 000 r/min时,各摩擦副最小轴向间隙随时间的变化曲线如图10所示。由图10可知,在0.05 s时,摩擦片C与钢片d间隙小于0 mm,摩擦片与钢片发生碰摩,此后其他多对摩擦副也交替发生碰摩。

图10 摩擦片转速4 000 r/min时摩擦副最小间隙图Fig.10 Minimum axial clearances of all friction pairs at 4 000 r/min

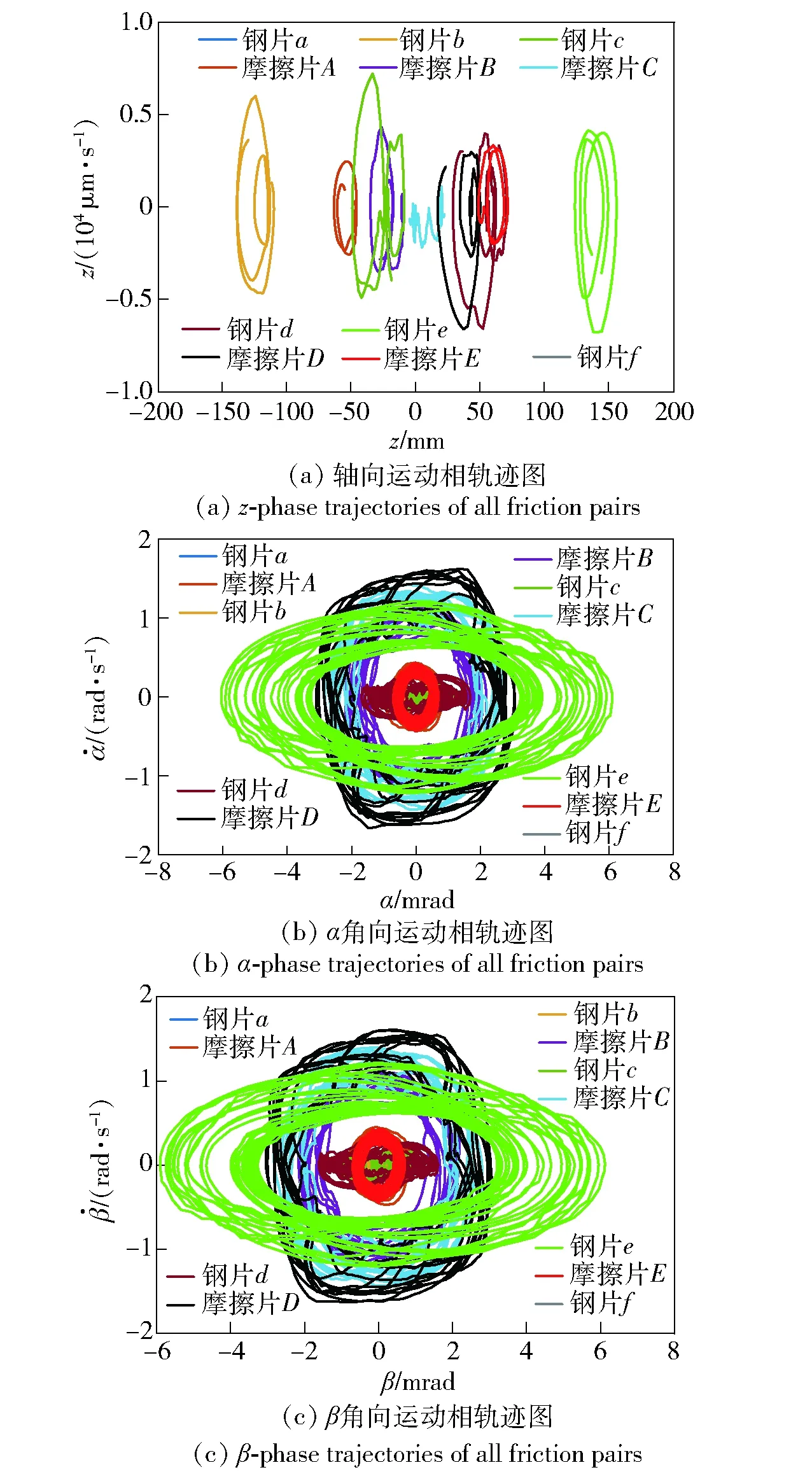

图11为2.55 s时各摩擦副的位置关系图,由图11可知,共有5条曲线相交于4个点(如图中粉红圈所示),即共4对摩擦副发生碰摩,与图10所示结果相同。

图11 摩擦片转速4 000 r/min时摩擦副展开轴向位置关系图Fig.11 Axial positions of outer dots of all friction pairs/steel plates at 2.55 s at 4 000 r/min

图12为摩擦副运动相轨迹图,其中横坐标为运动位移,纵坐标为相应的运动速度。由图12(a)可知,摩擦片的轴向运动位移不再以摩擦片C为中心对称,在摩擦片与钢片之间碰撞产生的轴向碰摩力的作用下,摩擦片和钢片的轴向运动速度显著增大,导致轴向运动位移变化明显。

图12 摩擦片转速4 000 r/min时摩擦副相轨迹图Fig.12 Diagram of phase trajectories of all friction pairs at 4 000 r/min

由图12(b)和图12(c)可知,所有摩擦副绕x轴的α角向运动和绕y轴的β角向运动轨迹依旧基本一致,虽然其轨迹依然为封闭圆形曲线,但在摩擦片与钢片碰摩产生轴向碰摩力的作用下,该曲线不再光滑重合且角向运动位移、运动速度显著增大。此外,在离心力矩的作用下,摩擦片的运动位移、速度依然小于钢片的运动位移、速度。

3 高速带排模型验证与分析

图13为高速空载多片湿式离合器在制动工况下,离合器带排转矩随转速的变化曲线,两条曲线分别为文献[14]中的试验结果及本文在对应工况下的数值仿真结果。由图13可知,两结果基本吻合,但数值仿真结果偏小于试验结果,可能是由于试验所测得的带排转矩值包含了带排测量系统的阻力矩。

图13 带排转矩随转速变化对比图Fig.13 Comparison diagram of drag torques at rotating speeds

润滑油在湿式离合器中主要起到润滑、带走磨损废屑、带走摩擦产生的热量等作用。理论上来说,供给润滑油的流量越大,其起到的润滑、散热作用越明显。但润滑油的供给也不能没有上限,润滑油供给量的增加同时也会导致发动机怠速情况下带排转矩的增加,从而导致带排损耗增加,因此需要在合理范围内调节润滑油的供给量。保持表1里湿式离合器其他参数不变,分别计算润滑油流量为14 L/min、18 L/min和22 L/min时不同转速下的带排转矩,并通过试验测量这3种不同流量下带排转矩随着转速变化的曲线(高速带排试验测量方案同文献[16]),仿真与试验测量带排转矩变化曲线如图14所示。

图14 不同润滑油流量时带排转矩变化曲线Fig.14 Change curves of drag torque at different flow rates of lubricating oil

由图14可知:润滑油流量为14 L/min的离合器摩擦副在摩擦片转速为2 400 r/min时开始发生碰摩,最大带排转矩约为80 N·m;润滑油流量为18 L/min的离合器摩擦副在摩擦片转速为2 600 r/min时开始发生碰摩,最大带排转矩约为91 N·m;润滑油流量为22 L/min的离合器摩擦副在摩擦片转速为2 800 r/min时开始发生碰摩,最大带排转矩约为94 N·m. 根据本文提出的理论模型,润滑油流量的增加会提高流体的动压力,从而增大流体的轴向刚度,而流体轴向刚度的增加有助于减少摩擦副的碰摩,导致摩擦副发生碰摩的临界速度提高,但是润滑油流量增加后,摩擦副发生碰摩的频率也会提高,导致带排转矩增大。

4 结论

本文考虑了流体力、碰撞力、摩擦力以及对偶摩擦片与钢片之间的运动耦合,建立多片湿式离合器流固耦合碰摩动力学模型,采用4阶龙格- 库塔法计算并分析了摩擦副未发生碰摩和发生碰摩时的非线性运动响应,得出了摩擦副非线性运动规律。具体结论如下:

1)当摩擦副未发生碰摩时,摩擦片和钢片运动稳定,呈现周期性运动规律;摩擦片C两侧的摩擦片和钢片的运动呈对称关系,且轴向位移幅值呈现逐渐增大的趋势。

2)当摩擦副发生碰摩时,在轴向碰摩力的作用下,摩擦片和钢片运动失稳,呈现混沌运动状态,摩擦片和钢片的角向运动位移、速度相对于未发生碰摩时有较大提升,且其运动相轨迹曲线不再光滑。

3)随着润滑油流量的增大,摩擦副发生碰摩的临界转速提高,但是摩擦副的碰摩频率也会提高,导致带排转矩增大。