DEH 中OPC 功能响应时间的改进探讨

2020-08-14崔鹏

崔 鹏

1 汽轮机数字电液控制系统(DEH)中设置OPC 的必要性和基本原理

当电厂的超高压断路器由于外电网的某些故障跳闸后,发电机负荷骤减至厂用电负荷,由于核电厂汽轮机一般不进行调峰,因此设计上主调节阀“惰性较大”,汽轮机在故障初期很短的一段时间内负荷水平基本不变,导致汽轮机与发电机负荷严重不平衡,汽轮机转子的动力远远超出所受阻力,转子转速必然会急剧上升。因此在汽轮机甩负荷时,OPC 必须立即动作,关闭主调门以减小汽轮机转速的超调量。

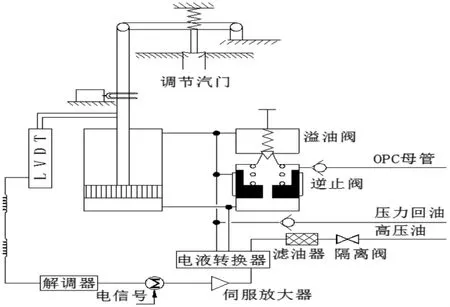

核电厂汽轮机调节阀油动机通常采用电液转换器四通滑阀控制。机组在发生甩负荷故障时,由于滑阀流量有限,导致关闭时间较长,不能满足安全要求。因此油动机中配置了大流量溢油阀,当OPC 电磁阀带电卸掉OPC 油压时,溢油阀打开,使调节阀在短时间内迅速关闭。故障消除后,OPC 油压重新建立,溢油阀关闭,四通滑阀重新控制油动机。

图1 调节阀油动机原理图

2 OPC“响应时间”的传统测试方法与新方案

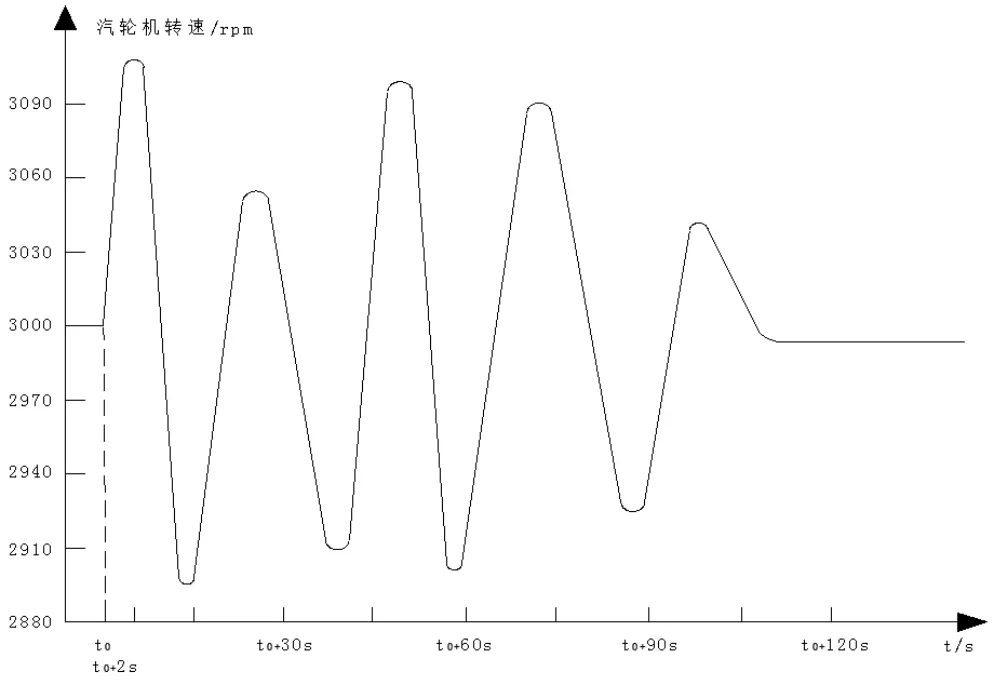

汽轮机转子转速越高离心应力越大,由于材料强度的限制,汽轮机厂家通常只保证机组转速在120%(3 600r/min)以下的安全性,因此国际标准规定汽轮机超速跳机动作值为110~112%(3 300~3 360r/min),在此之前,为了保证汽轮机的稳定运行,核电厂设置了汽轮机超速保护功能(OPC),它的主要作用是当汽轮机甩负荷时(通常是由于电网故障),发出OPC 信号使EH 油回路中的OPC 电磁阀带电开启,卸去OPC 母管中的油压,使调节阀和再热调节阀快速关闭,OPC 信号消失后,调节阀和再热调节阀重新开启,从而防止汽轮机超速跳机,使汽轮机能够在发生瞬态工况时过渡到稳态运行。经过研究,汽轮机组在甩厂用电,超高压断路器断开后,OPC 经过多次反复动作,形成的汽轮机的实际飞升曲线如下图2 所示。

图2 转速飞升曲线

目前核电厂汽轮机数字电液控制系统中(DEH),OPC 的主要动作方式是汽轮机超过103%的额定转速(当然还有CIV、失负荷预测以及手动触发等方式,本文不做重点讨论),由此产生OPC 动作“响应时间”,无论是采取“信号切换法”,还是采用“信号插值法”测量,都存在一定的缺点,对于汽轮机实际超速计算和控制产生一定的不利影响,两种方式具体介绍如下。

信号切换计算法:

该方法有两路信号输入滤波器,一路为转速切换开关信号(由3 000rpm 切换到3 090rpm 的开关信号),另一路为OPC 动作信号。当汽轮机转速达到或超过3 090rpm 时,切换开关给出动作信号,在示波器上观察到的开关动作到OPC 继电器动作的时间间隔就是OPC 动作响应时间。

此方法的优点是两个动作点在示波器上非常清晰,响应时间计算比较准确。但缺点在于:每个信号发生器输出1 路模拟量信号(共两路),同时涉及切换开关信号的获取和传输,仪控回路以及电气接线都比较复杂;另外,开关切换过程有可能导致系统接收到无效信号,同时可能产生干扰而影响测试结果的准确性。

信号差值计算法:

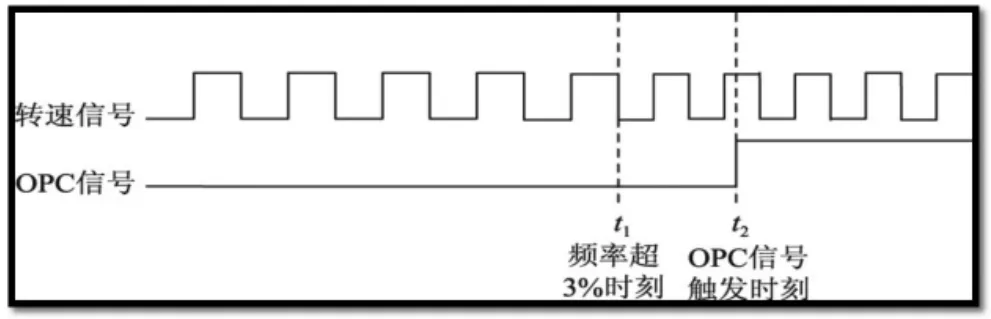

同时将汽轮机转速信号以及OPC 信号接入示波器。当由于机组甩负荷等原因导致转速信号频率增加3%时(即汽轮机转速从3 000 rpm 到3 090 rpm),从示波器中确定频率变化点(t1时刻)和 OPC 继电器动作点(t2 时刻),△t=t2-t1 即为 OPC 动作响应时间,滤波器图形具体如下:

图3

此方法的优点是接线简单,信号也不复杂,且OPC 继电器动作信号在示波器上清晰。但由于信号发生器将频率信号由3000rpm增加到3 090 rpm 时,在示波器上很难确定清晰的频率变化点,即上图中的t1 时刻,因而OPC 动作响应时间的计算存在较大误差。以上2 种方法在实际操作过程中都有不同的问题。

本文提出了一种测量OPC 动作响应时间的新思路供参考,希望能得出响应时间的可靠信息并将响应时间尽量缩短,以实现控制汽轮机甩负荷情况下的超调现象。此方法主要是利用“汽轮机转子加速度”计算OPC 动作定值,以达到提前响应,提前控制的目的,减少图2 中汽轮机转速的发散幅度和时间,提高汽轮机组在故障情况下的运行可靠性,具体思路如下:

首先通过设计院外委或模拟机测试的方式计算得出,机组在各个不同功率平台甩负荷时汽轮机最初时刻的极限加速度,以此作为OPC 动作整定值。然后,汽轮机测速系统以一定时间间隔(△t)不间断采样转速信号,设前后两次采样速度分别为s1 和 s2,实际测得加速度为(s2-s1)/△t,然后 DEH 系统自动读取当前负荷确定的OPC 动作加速度整定值,实际加速度超过整定值即判断汽轮机开始甩负荷,以此来向OPC 继电器发出动作信号,由于△t 可以达到ms 级别甚至更高的精度,因此以此方法应该可以大大缩短OPC 动作的“响应时间”,使OPC 在需要的情况下快速动作。

3 结论

OPC 动作逻辑中如果采用本文中的“响应时间”测量、计算方法,可以大大缩短OPC 的整体动作时间,该方案只受取样时间△t 的限值,测速系统能够获取的△t 越小,响应时间就越短,动作就越快,越有利于汽轮机稳定运行,减少转速发散;同时为OPC 动作提供了一种新的触发手段或者说是触发逻辑,为后续OPC 改进提供了一些思考空间。