基于云平台的数字化核电厂关键技术研究

2020-08-14干依燃蔡鼎阳赵千里肖韵菲

干依燃 蔡鼎阳 赵千里 黄 捷 肖韵菲

关键字 数字化核电厂;三维可视化;数字化设计协同;数字化移交

0 引言

20 世纪末,随着核电企业面临全新的变革,企业成本、运营、售价等内部和外部竞争的加剧,对核电厂提出更高的环保和安全要求,核电厂建设和运行的复杂性也对自动化提出更高的要求。在计算机技术、计算机图形学、互联网技术、控制技术和人工智能技术等多种高新信息技术的发展前提下,促进了数字化核电厂的产生。

数字化核电厂就是以核电厂全寿命周期管理为核心,采用先进的设计、建造、管理和控制技术,构建智能化、数字化和透明化的现代核电厂。数字化核电厂是一个非常庞大的系统工程。其概念认识从最初地专注于电厂运行生产[1-3],逐步扩展到电厂的全寿命周期,包括设计、采购、施工、调试和运维等各个领域[4-5]。数字化核电厂发展过程也是一个从局部数字化[6-7]到完整的数字化过程。以往提出的数字化核电厂的方案基本上是特指某一部分的数字化,如:核电厂控制系统采用了计算机控制、分散系统的控制乃至控制总线的控制;核电厂设计采用计算机三维方法;通过数字移交的方法将建设期的图纸、文档、数据等移交给业主的方法,等等。上述这些方案只是强调了某一部分的数字化。本文提出了完整的数字化核电厂方案,从核电厂设计到运行的整个生命周期过程,实施完整的数字化设计、数字化采购、数字化施工、数字化调试、数字化移交,数字化控制、数字化管理和数字化决策。同时,基于云平台,对数字化核电厂的一些关键技术进行了研究和探索,包括三维可视化显示技术、数字化设计协同技术、4D 施工进度模拟和数字化安全管理等。

利用云平台,提供可视化工作模式,集成及关联工程项目各类模型、文件及数据资料,使用户能够对多维复杂结构信息综合管理,形成可视化智能数字资产,为工业设施的设计、施工和运维等各阶段进行可视化、数字化工程信息服务提供技术支撑。

1 数字化核电厂构成

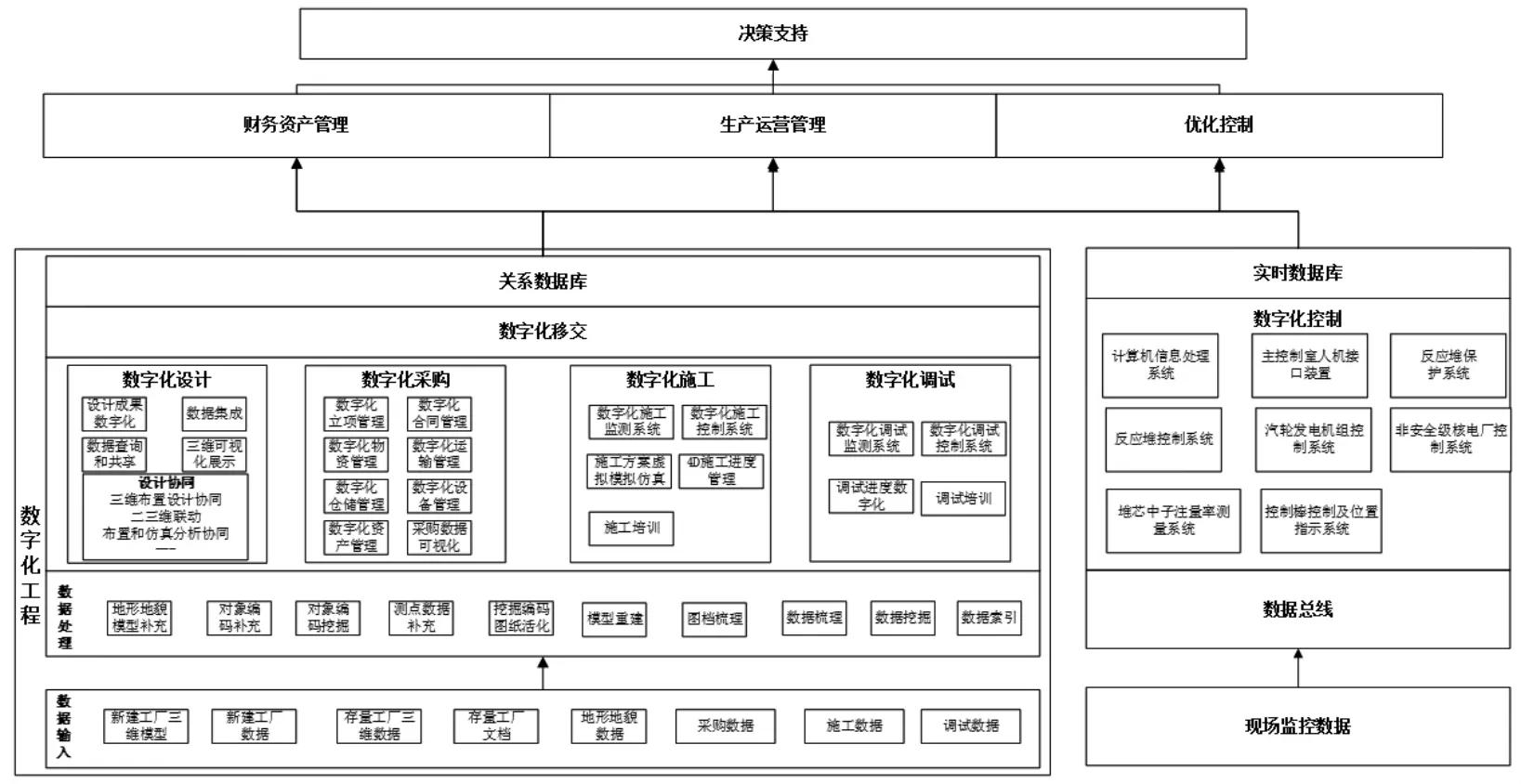

数字化核电厂的构成如图1 所示,是一个全生命周期管理平台,包括数字化工程、数字化控制和数字化管理三大部分。其中,数字化工程和数字化控制是数字化管理的基础,分别为数字化管理系统提供关系型数据(静态数据)和实时数据(动态数据)。

1.1 数字化工程

数字化工程是在核电厂建设初期就实施数字化设计、数字化采购、数字化施工和数字化调试,并通过数字化移交,与建成后的核电厂信息系统数据库相连接,以支撑信息系统对全核电厂生命周期管理。

数字化设计是核电厂数字化第一步,也是关键一步。目前国内各大电力设计院在此领域也都有不同程度的发展。数字化设计包括设计成果数字化、数据集成和共享、三维可视化和设计协同等。其中,三维可视化和数字化设计协同技术是数字化设计最关键的两项技术,也是当前国内外数字化核电厂设计发展的热点和难点。三维可视化包括三维设计模型可视化(如布置设计模型、设备模型等)和科学计算结果可视化(如三维辐射剂量可视化、温度场三维可视化显示等)两大类。而数字化设计协同技术则包括碰撞检查、布置设计各专业协同、设备建模设计、设备结构力学仿真分析协同、系统设计和系统仿真分析协同等各个方面。

数字化采购是数字化工程第二步,包括数字化立项管理、数字化合同管理、数字化物资管理、数字化运输管理、数字化仓储管理、数字化设备管理和数字化资产管理等。数字化采购在国内外核电厂研究仍处于起步阶段,目前主要是实现立项和合同的电子化管理,以及物资数据数字化存储,其他领域还处于初步探索阶段。目前,基于物联网和互联网技术的数字化采购,并与设计、施工实现数据联动的数字化采购系统构建是核电厂数字化采购发展的热点。

数字化施工是依托高精度定位、机械控制及算法实现工程施工的全生命周期管理,引导单台或多台机械设备施工作业,实时监测施工进度,最终实现提高施工效率、减少人工和材料成本、提高作业精度、保障作业安全等目标。数字化施工包括数字施工监测系统和数字化施工控制系统、4D 数字化施工进度管理、施工方案虚拟仿真和施工VR 培训等。当前,国内外核电厂数字化施工主要集中于4D 数字化施工进度管理、施工方案虚拟模拟仿真和施工VR 培训等领域,而数字施工监测系统和数字化施工控制系统则处于起步阶段。

数字化调试是利用数字化技术对核电厂各个设备及系统进行调试,包括数字化监测调试监测系统和数字化调试控制系统、数字化调试预演等。由于数字化调试技术的研究困难性,目前,数字化调试主要在EDA 领域取得了一些研究和应用成果,产生了较好的经济效率,因此核电厂数字化调试仍处于起步阶段。

图1 数字化核电厂构成

数字化移交是在数字化移交平台上对核电厂建设过程中设计、采购、施工核调试各阶段数据进行分类、收集、整理、审批,最终移交给业主,信息以KKS 码为索引实现以三维模型对象为核心的数据联,实现数据的有效利用。数字化移交是“数字化核电厂”的基础。借助于数字化移交平台,可以全面控制和优化电厂建设期的数据移交过程,提高数据移交质量,使业主及时获取可靠的核电厂建设期信息,了解核电厂设计、建设进度,提升电厂建设期的管理能力。

1.2 数字化控制系统

数字化核电厂控制系统是采用以分散式计算机系统为基础的压水堆核电厂一体化控制系统。整个控制系统大体可分为四个层次:(1)数据采集及指令执行层;(2)直接控制层;(3)协调控制层;(4)人机接口和信息管理层。协调控制层用以在各个直接控制器之间传递控制参数,借以确定各直接控制器的控制策略。上述信息的传递通过高速数据总线进行,为了提高可靠性,采用冗余的结构。数字化控制极大提高了核电站控制的透明化、自动化、并具有较强的自动测试和自诊断能力、数据处理能力。压水堆数字化控制系统按照功能系统又可分为八个主要部分,包括:(1)计算机信息处理系统、(2)主控制室人机接口装置、(3)反应堆保护系统、(4)反应堆控制系统、(5)堆芯中子注量率测量系统、(6)控制棒控制及位置指示系统、(7)汽轮发电机组控制系统和(8)非安全级核电厂控制系统等。

1.3 数字化管理

在整个底层数字化基础上,构建具有高级优化、预测、维护和决策支持功能的管理系统为数字化管理系统。数字化管理系统主要由4 个部分组成:(1) 生产运营管理;(2)财物资产管理;(3)优化控制;(4)决策支持。

与常规的电厂管理系统(由厂级监控信息系统SIS 和管理信息系统MIS 组成)不同,数字化核电厂管理系统首先基于同一设置和规划的企业数据仓库,针对同一对象的数据具有唯一性和准确性;其次,引入先进的设备管理、安全管理、优化控制、生产运营管理、资产管理以及最先进的企业决策支持等技术,在数字化控制系统和数字化工程系统的支撑下,对核电厂进行全方位的数字化管理;同时,依据先进的优化管理模型对重要设备进行早期预警、故障诊断和分析等实质性的可靠性管理,从而通过对发电设备的预测性维护达到降低成本、提高效益的目的。在此基础上,建设企业的决策支持系统,为核电电企业的各级管理者和决策者提供对企业进行高效管理的技术支撑,使其通过数字化管理系统提供的及时、有效的生产经营决策信息和各类财务指标来积极地影响企业的盈利水平。此外,数字化管理系统将三维可视化技术引入管理系统中,将管理系统中一些重要信息和数据以三维可视化形式形象、直观地展现出来,进一步提高管理的效率和质量。

2 关键技术研究

本文在深入分析数字化核电厂构成及其特性的基础上,基于云平台对数字化核电厂几项关键技术进行了研究,包括三维可视化技术、数字化设计协同技术、4D 施工进度模拟和数字化安全管理。

2.1 三维可视化技术

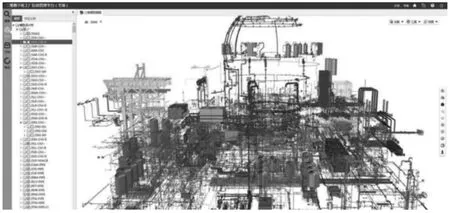

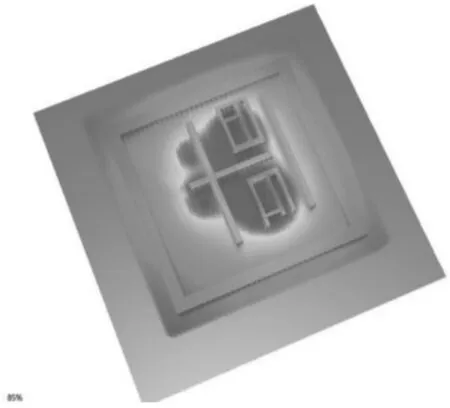

三维可视化技术是数字化核电厂的核心显示技术,是数字化核电厂的重要基础之一。三维可视化主要包括两类:(1)三维设计模型可视化,即将核电厂的三维设计模型三维可视化显示;(2)科学计算结果可视化:将核电厂各种科学计算结果数据,包括温度场、辐射剂量和力等数据三维可视化显示。由于核电厂三维设计模型非常复杂,模型和科学计算数结果数据量大,数字化核电厂三维可视化技术的难点在三维可视化显示精细度、清晰度和展示流畅性。本文基于云平台,成功构建数字化核电厂三维可视化功能。图2 为核电厂全厂三维设计模型展示,全厂模型数据量达到7G,模型颗粒度达部件级、部件万个以上,可在中端配置机型中达到加载速度秒级,并可流畅无卡顿浏览全场各个部件清晰模型。图3 为核岛一屏蔽厂房三维辐射剂量场展示(数据点达到2 000 万个),并可流畅的实现模型选转、特定查看、迫切各种操作以及设设置透明度、剖面方式查看不同视角科学计算结果。

图2 数字核电厂三维设计模型可视化显示

2.2 数字化设计协同技术

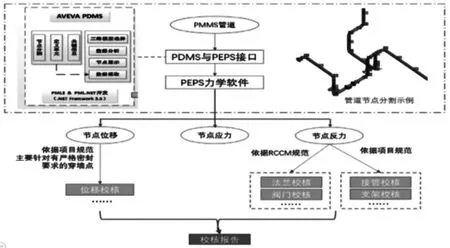

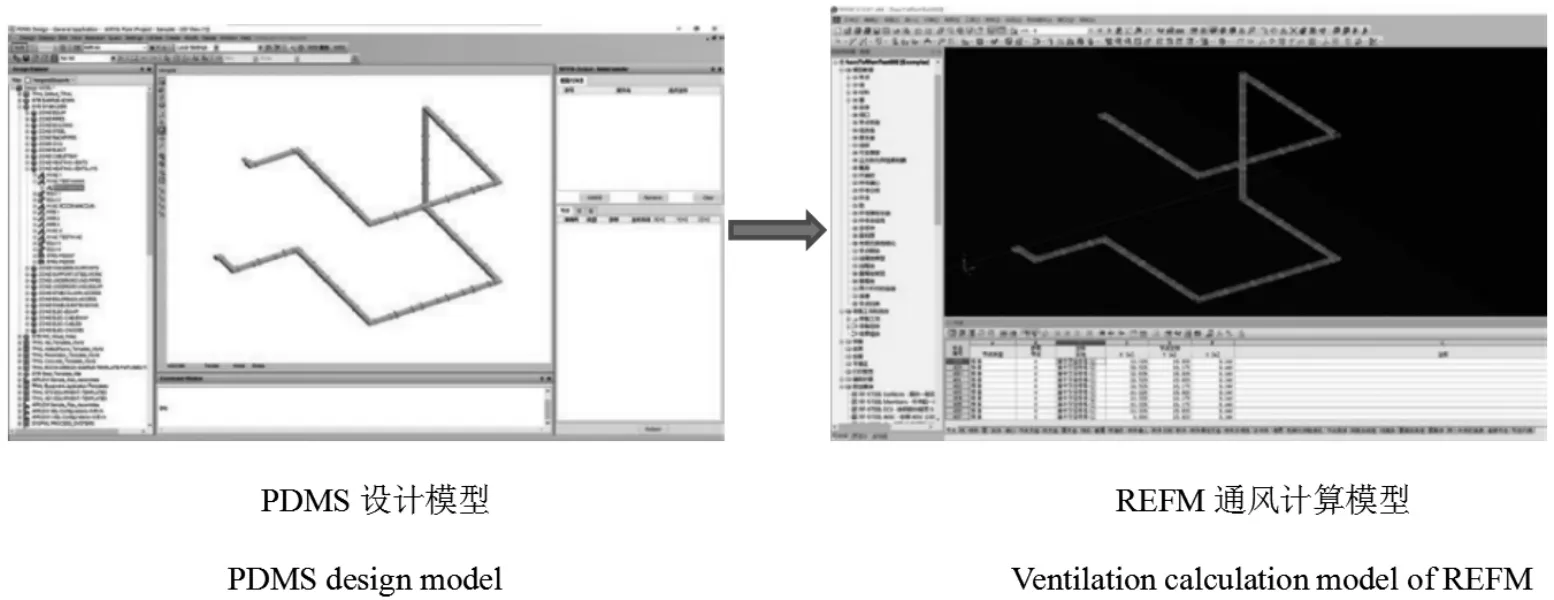

数字化设计协同技术是数字化设计技术中一个非常重要的关键技术,并且涉及的内容非常多,覆盖核电厂设计各个过程,对提高设计效率和质量具有非常重要的作用。数字化设计协同技术根据设计协同是否跨专业分为两类:(1)专业内部设计协同;(2)专业之间设计设计协同。本文基于云平台有效实现一系列数字化设计协同,包括布置设计内部协同、二维系统设计和三维布置设计协同、布置设计与仿真分析协同等,分别如图4-图7 所示,提高布置设计、管道力学分析和通风等设计效率和质量。

图3 辐射屏蔽剂量场三维可视化显示

图4 三维设计模型碰撞检查

图5 二三维设计联动

2.3 4D 施工进度管理

4D 施工进度管理是核电站数字化施工一个重要组成部分。如图8 所示,4D 施工模拟将核电厂三维模型和施工进度结合起来,利用三维可视化技术,通过三维模型的变化动态模拟实际施工进展情况,并通过颜色对比等手段展示施工进度各种信息,从而非常直观、形象地展示施工进展情况,给管理人员更好的参考。

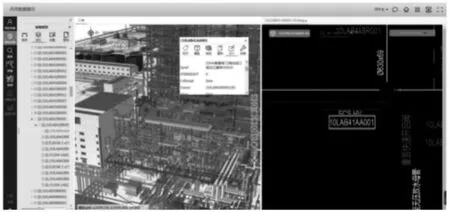

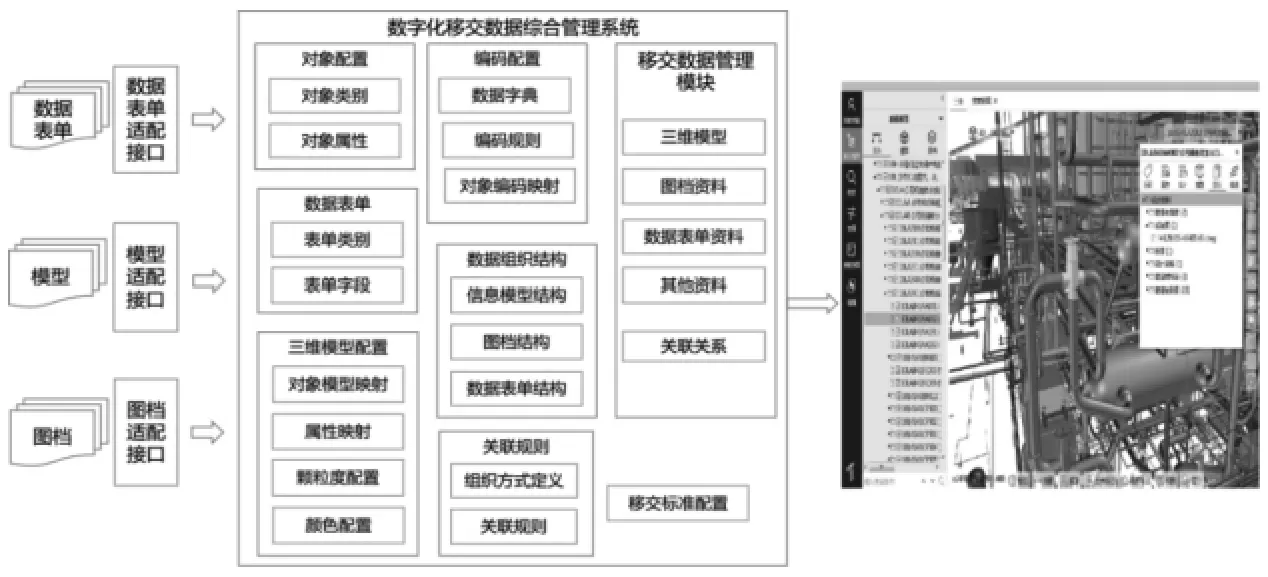

2.4 数字化移交

数字化移交是数字化核电厂的重要一项,其将设计建造期的数字化工程的所有数据移交给业主。本文基于T-Plant 平台建立了数字化移交平台,将设计期三维设计模型、属性、图档和设计成果等各项数据通过数据移交系统管理系统进行集成管理,根据核工业标准定制移交标准,建立统一数据库,并以三维可视化显示方式展示移交成果,移交到业主手中,如图9 所示。

2.5 数字化安全生产管理

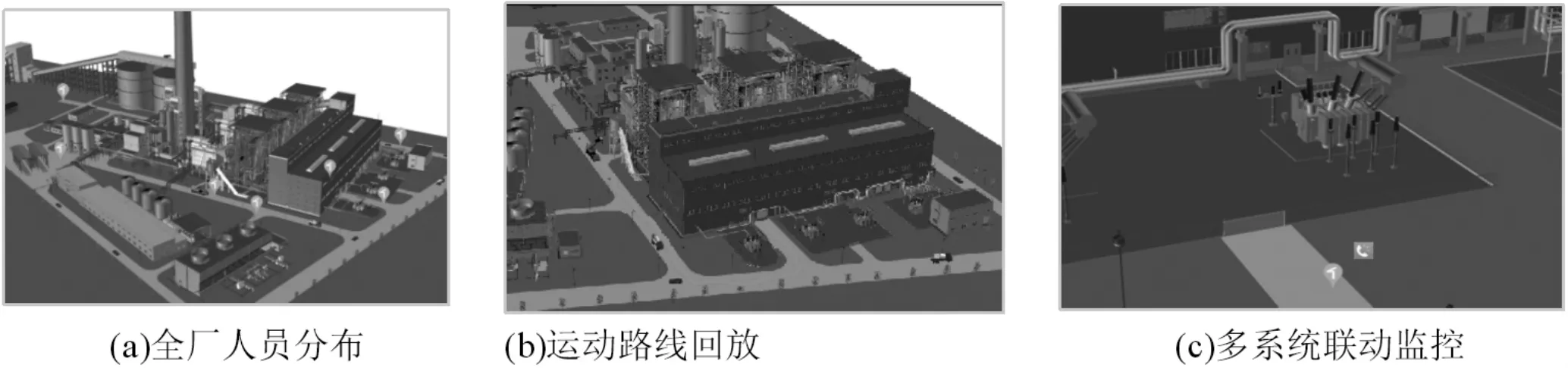

由于核电厂的独特性,安全生产管理一直是核电厂生产运营管理的重要组成部分。本文基于云平台,发展了数字化安全生产管理技术,将三维数字化模型、虚拟现实和现场监控技术结合起来用于安全生产管理,提高安全生产管理效率和质量,如图10 所示。首先,数字化安全生产管理可以实时、直观地监控全厂人员分布情况、生产区进出情况和人员到岗情况。其次,数字化安全生产管理,可以进行运动路线(包括常规巡检路线、临时进场路线和非法路径等)记录及回放。此外,数字化安全生产管理通过实现人员快速调度,多系统联动监控,以及对危险区域、违章作业和长期停留预警等方式,提高安全生产管理的效率和质量。

图6 三维布置设计与管道力学分析设计协同

3 结论

数字化核电厂实施将促进核电厂企业全新的变革,显著提高新时代核电厂的设计、采购、施工、调试和生产管理的效率和质量,降低成本,提高核电厂的安全性。同时,数字化核电厂是一个十分庞大的工程,目前仍然处于局部领域发展和实施阶段,许多领域发展仍处于空白或起步阶段,如数字化核电厂调试和数字化施工。

本文提出了数字化核电厂概念,并基于云平台对数字化核电厂中三维可视化技术、数字化设计协同技术、4D 施工进度管理、数字化移交和数字化安全生产管理等关键技术进行研究和探索,取得了很好的效果,为整体数字化核电厂建设提供了很好的支撑。

图7 三维布置设计与通风计算协同

图8 RRI 系统施工进度对比和模拟

图9 数字化核电厂数据移交平台

图10 数字化安全生产管理示意图