运载火箭大功率多余度电静压伺服机构技术研究

2020-08-14陈克勤赵守军刘会祥赵迎鑫

陈克勤,赵守军,刘会祥,赵迎鑫,张 朋

(北京精密机电控制设备研究所,北京,100076)

0 引 言

电静压伺服机构(Electro-Hydrostatic Actuators,EHA)是近年来多电/全电载人飞机主控舵面伺服作动系统的优选方案[1],已成功应用于美国 F35战斗机、欧洲A380客机和A400M军用运输机[2]。EHA兼有机电伺服机构(Electro-Mechanical Actuators,EMA)节能、使用维护方便和传统电液伺服机构力气大、易冗余等优点,取消了传统电液伺服机构的高精密伺服阀,消除了堵塞故障模式,同时也没有EMA的丝杠类机械传动机构卡死的故障模式,可靠性和安全性更高,是未来执行重大任务的高可靠运载火箭推力矢量控制优选技术方案[3]。

新型运载火箭多采用大推力液体发动机,转动惯量大,伺服机构功率较大,高达数十千瓦。中国未来新型运载火箭更是如此,发动机最大推力高达2000 kN以上,显著高于现在最大的1200 kN,预估伺服机构功率高达40 kW,如果仍采用目前的自带液压能源的电液伺服机构技术方案,质量将会显著高于现在最大的100 kg,可能高达150 kg,上箭安装将非常困难,使用维护性能较差。电静压伺服机构采用电力能源,效率显著提高,具有轻质化的优势。

但传统上认为EHA本质上是一个泵控系统,频率特性不如阀控伺服[4,5],很难满足运载火箭要求。液体发动机不仅惯量大,且结构阻尼比低,谐振倾向严重,通常以-45°相频带宽作为动态指标,一般要求不小于20 rad/s,这对于EHA也是很大的挑战。美国Moog公司针对未来载人航天推力矢量控制需求研制了四余度EHA样机,但其公布的动态指标未达到此要求,并且质量显著大于电液伺服方案[6,7]。国内外文献中,虽然通过采用非线性PID控制、模糊神经网络自适应控制等,系统的动、静态性能虽有所提高[8],但离要求还有明显差距。

高动态的实现离不开合理的系统设计和优秀的产品设计。近十年来,功率电子、伺服电机和柱塞泵等技术取得巨大进步,为EHA技术发展带来了新机遇。文献[9]和文献[10]开展了高度集成一体化的EHA技术研究,研制了两轮20 kW级别原理性样机,提出了一体化伺服电机泵和整体化EHA设计方案,第1轮样机在1000 kg·m2的大惯量负载下-45°相频宽达到18.5 rad/s[9],第2轮样机采用了融合非线性PID、陷波器和前馈的控制算法,提高至25 rad/s[10],达到了同等电液伺服的动态技术水平,突破了大功率高动态EHA设计技术,达到了运载火箭基本使用要求,但功率水平和比功率离中国新型运载火箭的要求还有很大差距。

本文介绍了研制的40 kW级大功率双余度电静压伺服机构原理性样机,为后续三或四余度样机探索了创新技术途径。建立了伺服系统控制模型,进行了理论仿真分析,研制了工程样机,开展了大惯性负载条件下的试验验证,结果表明具有良好的动静态特性和功重比,为进一步深入研究扫清了障碍。

1 技术方案

1.1 系统方案

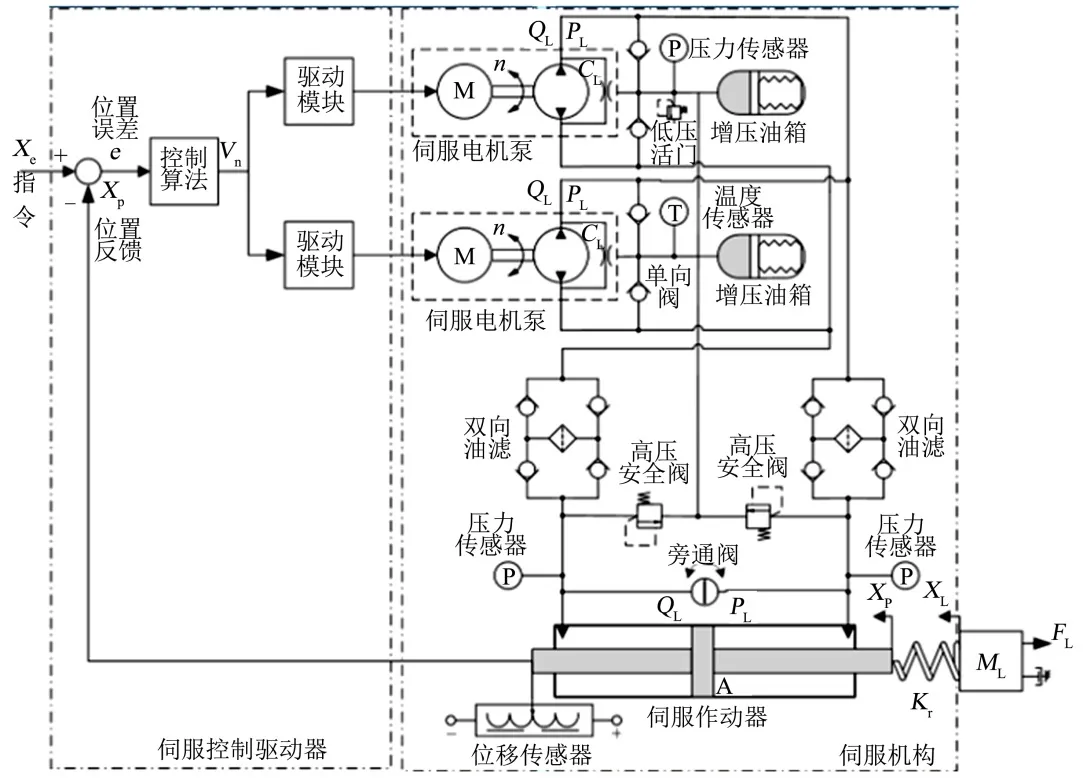

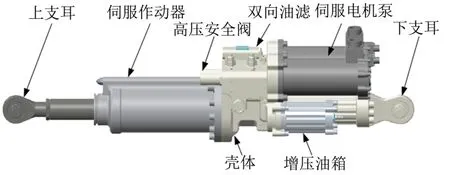

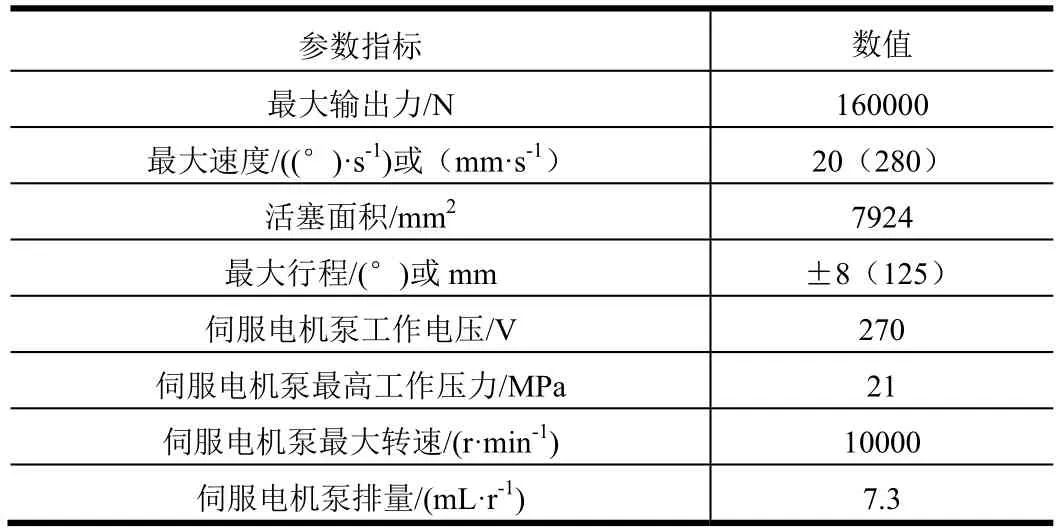

双余度EHA系统工作原理如图1所示,集成一体化结构如图2所示,主要设计参数如表1所示。

图1 双余度电静压伺服机构系统工作原理Fig.1 The Simрlified Schematic of the Duрlex EHA System

图2 双余度电静压伺服机构集成一体化结构Fig.2 The Integrated Structure of the Duрlex EHA

表1 双余度电静压伺服机构主要设计参数Tab.1 The Main Design Parameters of the Duрlex EHA

伺服电机泵是核心部件,将伺服电机和双向定量柱塞泵紧密集成在一起,将电能直接转化成可控液压能,驱动液压作动器。伺服控制驱动器通过位置、转速、电流等反馈信息实现闭环控制,实现伺服电机泵转向和转速的控制,最终实现对作动器的高动态精确位置控制。

EHA采用高集成一体化的模块化设计方案,结构布局充分继承中国运载火箭伺服机构整体化自足式设计传统。整体采用同轴串联布局,壳体模块作为主要结构部件,实现液压作动器、伺服电机泵和增压油箱的紧密集成,同时内部集成了双向油滤、高压安全阀、低压安全活门、单向阀、旁通阀、压力传感器、温度传感器等小型化元件。设计两个增压油箱模块位于壳体中心轴左右两侧,两个伺服电机泵模块位于壳体中心轴上侧,左右对称,可进一步扩展为三至四余度设计。两个伺服电机泵模块流量综合实现最大功率输出能力,同时具备一度故障容错能力。上、下支耳实现与发动机的机械连接。

增压油箱采用波纹管加活塞的内气、外液增压结构,也相当于一个低压蓄能器,用于防止空气渗入和产生气穴,具有长期免维护的能力。

双向油滤用于保证工作介质清洁,可满足油液双向流动需求,避免污染物在油液双向流动情况下被冲出。高压安全阀、低压安全活门用于设置系统高压油路、低压油路最高工作压力,实现安全防护,保证可靠工作。单向阀用于防止流体反向流动。旁通阀用于满足机械零位调整需求。压力传感器、温度传感器和位移传感器分别用于压力、温度和位移等关键参数测量。

样机实测质量为65 kg,如同时考虑伺服控制驱动器和动力电源质量,分配到一台伺服机构的总质量也不大于100 kg,小于目前用于中国120 t液氧煤油发动机的20 kW传统阀控电液伺服机构的105 kg[11]和欧洲织女星运载火箭一级的30 kW级EMA的120 kg[12]。如果将来采用四余度设计,单台伺服机构也不会超过90 kg,可以方便装箭。高度集成一体化的机构设计为高动态性能实现奠定了基础。此外,相比传统电液伺服机构,由于取消了复杂的伺服阀和变量柱塞泵等产品,其经济性、可靠性和使用维护性更优。

1.2 伺服电机泵

伺服电机泵将永磁同步电机与液压柱塞泵的转子柱塞组件同轴串联布局设计,取消柱塞泵的压力调节机构、旋转动密封、复杂外形壳体等,是最简单、可靠、高效的技术解决方案。紧凑化设计也是实现高动态的前提[13]。

共轴设计消除中间任何可能降低刚度或引入非线性的传动环节,同时尽可能减小转动惯量,有利于获得优良的动态性能。伺服电机浸油设计,取消液压柱塞泵旋转轴动密封和接管嘴、外部管路,形成一个完全独立封闭的液压能源系统,消除外泄漏通道,相比传动电液伺服机构是一个革命性变化,因而具有优良的使用维护性,同时可充分继承现有成熟产品研制成果,其生产制造能力、工作寿命等均能满足航天应用需求。

高速设计是高功率密度、高动态和紧凑结构的必然要求,与前两轮样机采用的产品相比[9,10],最高转速从7000 r/min提高至10000 r/min,长度由380 mm减小至260 mm,直径由115 mm减小至100 mm,功率更大,但质量由20 kg降至11 kg。高性能伺服电机泵的成功研制为大功率 EHA高动态和轻质化的实现提供了保障。20 kW伺服电机泵实物如图3所示。

图3 伺服电机泵Fig.3 The Photo of Servo-Motor-Pumр

2 数学模型和控制策略

对控制器、伺服电机、液压柱塞泵、伺服作动器和负载等环节建模。其中伺服电机速度闭环近似等效为一个二阶环节,柱塞泵和伺服作动器器内泄漏系数等效为CL,惯性负载简化为单质量弹簧系统,伺服作动器等效质量远小于发动机负载,予以忽略[10]。

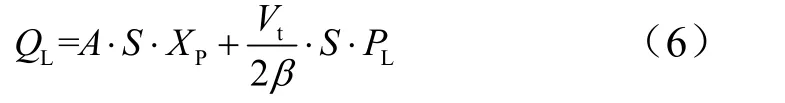

以拉普拉斯方程形式给出数学模型,位置误差的比例放大输出具体如下:

式中Vn为位置误差的比例放大输出;Kр为误差放大系数;XC为输入控制指令;XP为输出位移。

位置控制回路开环增益为

式中Ko为位置控制回路开环增益;Kv为等效电机转速传递系数;Kx为位移反馈系数;Dр为液压柱塞泵排量;A为伺服作动器活塞有效面积。

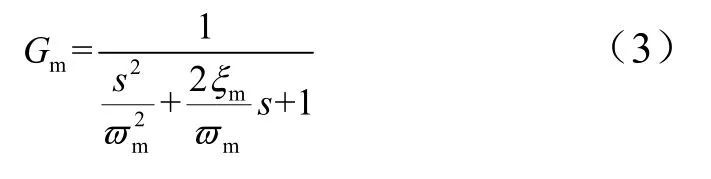

伺服电机泵速度控制回路数学模型为

式中Gm,mϖ,mξ分别为伺服电机速度闭环等效二阶环节传递函数、自然频率和阻尼比。

式中n为伺服电机泵转速。

柱塞泵高压腔流量连续性方程为

式中QL为伺服电机泵输出流量;CL为内泄漏系数;PL为两腔负载压差。

进入伺服作动器高压腔流量连续性方程为

式中Vt为伺服电机泵控制油口到伺服作动器两腔油路和作动器两腔总控制容积;β为油液有效体积弹性模量。

伺服作动器力平衡方程为

式中Kr为等效支撑刚度;XL为负载位移。

负载力平衡方程为

式中ML为等效运动质量;BL为负载粘性阻尼;FL为作用在负载上的外力。

负载的等效质量转换为

式中J为负载转动惯量;R为伺服机构摇摆负载的作用力臂。

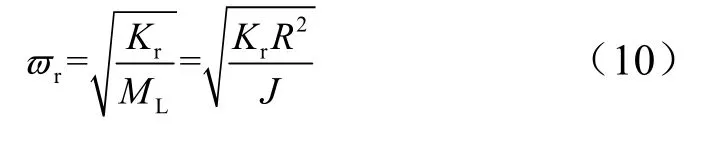

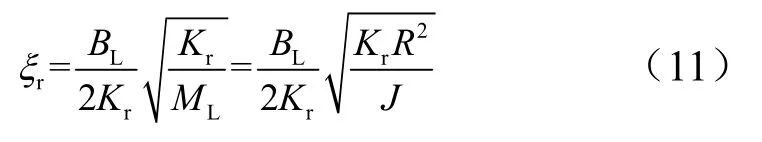

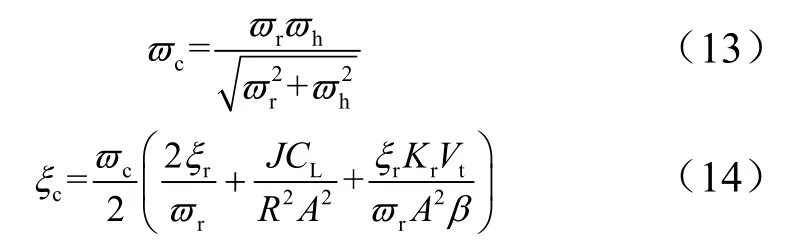

负载结构谐振频率和等效阻尼比为

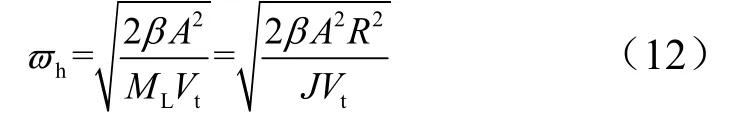

液压固有频率为

伺服机构与负载综合液压谐振频率和阻尼比为

式中rϖ,rξ分别为负载结构谐振频率和等效阻尼比;为液压固有频率;cϖ,cξ分别为伺服机构与负载综合液压谐振频率和阻尼比。

采用基于“非线性PD+陷波+前馈”控制策略[14],通过非线性PD解决因摩擦、泄漏等带来的高度非线性问题,通过陷波滤波器抑制负载谐振,通过前馈补偿提高跟踪精度,进而提高系统动静态性能。控制算法数学表达式如下:

式中Kр(e)为系统偏差e(t)的指数函数;a,b,c为正常数;F(s)为降阶处理得到的简化前馈函数;Kq为前馈系数。

3 仿真分析和试验验证

3.1 仿真模型和控制参数

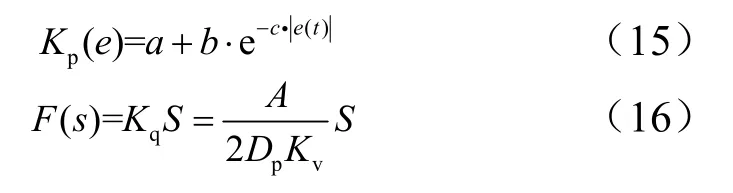

综合各环节数学模型及带载条件伺服作动器控制模型[15],建立EHA控制回路带载联合仿真模型见图4。

图4 电静压伺服系统带载仿真模型Fig.4 The Simulation Model of the Loaded EHA System

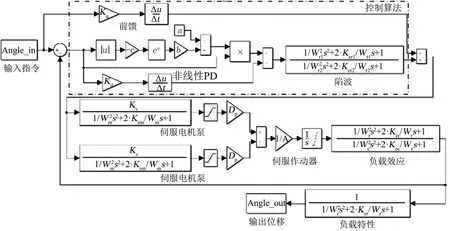

采用 TMS320F2812高性能处理器进行位置闭环控制和控制算法实现,采用Вonfiglioli ACT401驱动器进行伺服电机速度和电流闭环控制。在大惯性模拟负载台上进行带载性能试验,如图5所示,主要控制参数如表2所示。

图5 电静压伺服机构在大惯性模拟负载台上Fig.5 The EHA in a Large Inertial Load Simulator

表2 控制算法主要参数Tab.2 The Main Control Parameters

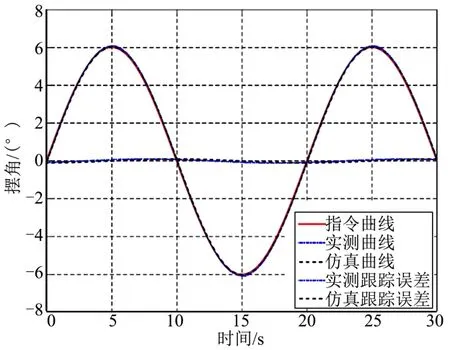

3.2 正弦响应

输入幅值为6°、频率为0.05 Hz的正弦信号,带载仿真和实测摆角曲线见图6,系统最大跟踪误差小于0.1°,线性度优于1%,达到现有运载火箭指标要求。

图6 位置特性曲线Fig.6 The Position Characteristic Curves

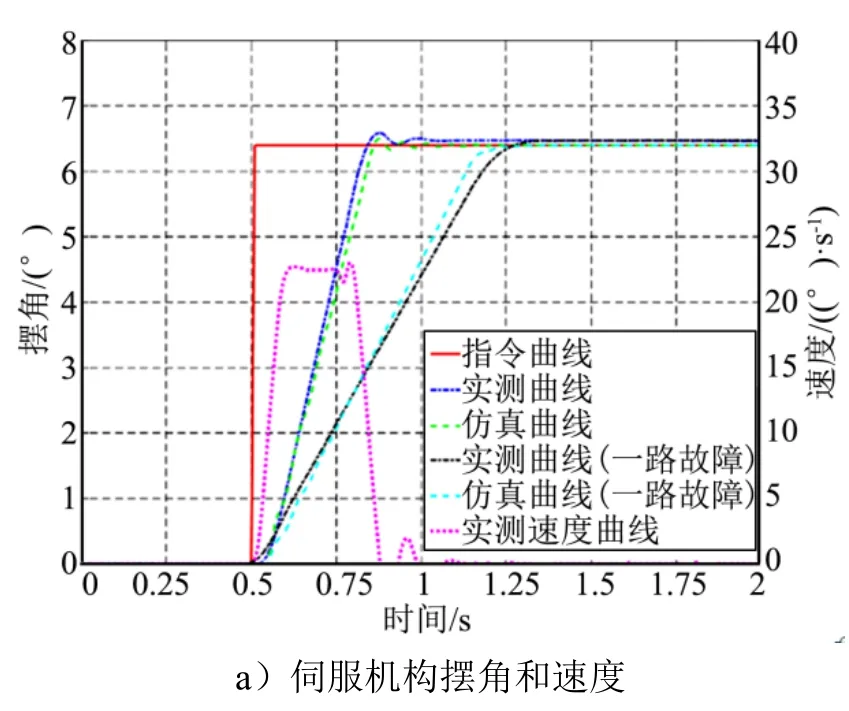

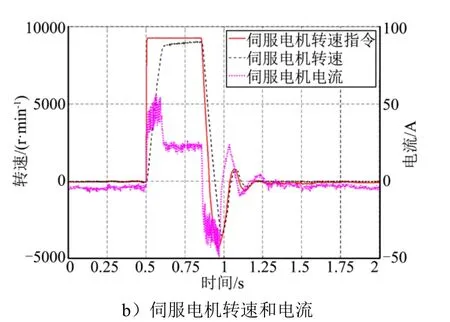

3.3 阶跃响应

输入幅值6.4°(80%最大摆角)的阶跃信号,带载仿真和实测摆角曲线如图7所示。图7a中,最大速度达到22.5 (°)/s,满足运载火箭一般20 (°)/s的要求。其中,一路故障下单台伺服电机泵工作时,由于输出流量能力减半,最大速度下降约 50%,但仍可实现系统闭环控制,表明系统具备一度故障容错能力。图7b中,伺服电机泵达到最大转速时间约0.11 s,最大电流达到时间约0.06 s,表明伺服电机泵具有良好的动态性能。

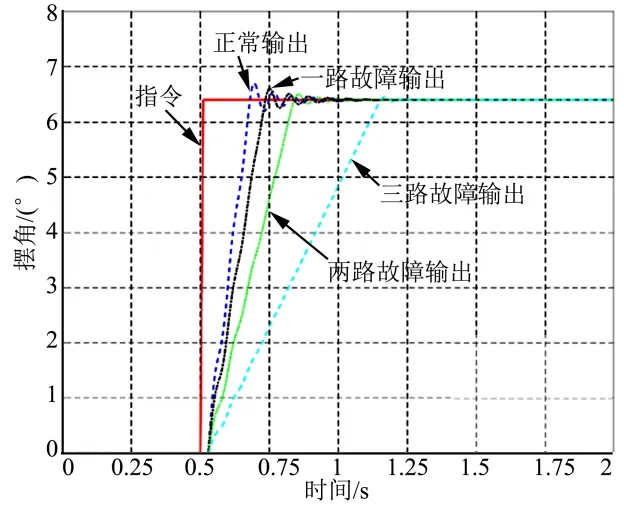

如果采用四余度设计,可实现两度故障下的容错能力,阶跃特性仿真曲线如图8所示,在一路、两路伺服电机泵故障的情况下仍可以保证性能,三路故障下仍具备系统闭环控制能力。

图7 阶跃特性曲线Fig.7 The Steр Resрonse Curves

续图7

图8 四余度电静压伺服机构阶跃特性仿真曲线Fig.8 The Simulated Steр Resрonse Curves of the Quadruрlex EHA

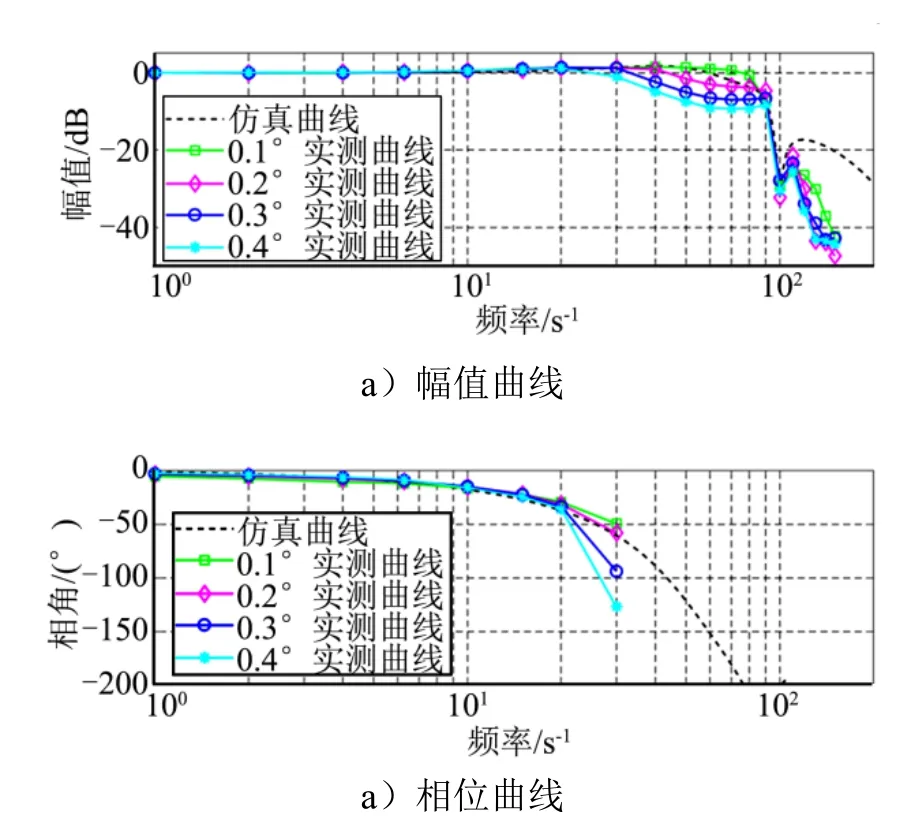

3.4 频率特性

采用幅值0.1~0.4°、频率1~150 rad/s的正弦信号进行带载频率特性试验,幅频和相频响应曲线如图9所示,-45°相频宽如表3所示。不同信号幅值下频率特性响应低频段一致性较好,但高频段差异明显,是受伺服电机泵的流量能力限制所致。参考阶跃特性数据,两个伺服电机泵工作最大速度能力如取20 (°)/s,可以满足输入幅值0.2°、频率100 rad/s的扫频需求,如果幅值增大到0.4°,则频率须下降至50 rad/s,因此,在幅值曲线图中,随着扫频幅值的增大,幅值开始衰减的频率点也显著提前。相位曲线图则表现更明显,大幅值时由于超过了伺服电机泵的流量能力,高频相位显著衰减。但总体上,可以明显看出系统具有优异的动态特性,-45°相频宽达到25.8 rad/s,可以满足运载火箭一般20 rad/s的一阶相频宽度。试验数据也表明,如果按运载火箭通常 5%~10%最大摆角动态特性测试幅值的要求,即0.4~0.8°(对应8°最大摆角),双余度样机的能力还是不够,需要更大功率规格或者并联更多的伺服电机泵。比较而言,多伺服电机泵并联是优选方案,因为可以回避更大功率伺服电机或液压泵元件工程研制难题和技术风险,也可实现更高的故障容错能力,而质量也只是稍有增加。因此,对于未来高可靠运载火箭,多余度电静压伺服机构是可行方案。

图9 频率特性曲线Fig.9 The Frequency Resрonse Curves

表3 -45°相频宽Tab.3 The Frequency Вandwidth at -45° Phase

4 结 论

本文研制了一种双余度电静压伺服机构原理样机,采用高集成一体化的模块化设计方案,实现了整体化自足式设计。双伺服电机泵并联设计实现最大功率输出,单伺服电机泵工作时可满足基本摇摆功能需求,具备一度故障容错能力,峰值功率可达40 kW,一阶相频可达25.8 rad/s,质量仅65 kg,完全消除了原有液压伺服机构外漏油液通道,具有良好的使用维护性能。理论分析和实物试验验证了多余度大功率电静压伺服机构方案的技术可行性。