基于Pro/E数控机床回转刀架分度机构的设计与仿真

2020-08-14汤海霞

汤海霞

(安徽工业经济职业技术学院,安徽 合肥 230051)

数控机床刀架分度机构是机床非常关键部件之一,它的分度精度对机床加工精度有很大的影响。随着数控机床的不断发展,数控机床回转刀架分度结构的重要性也越来越突出,要求机床分度机构设计可靠,精度高。文章利用Pro/E软件对机床回转刀架结构进行设计,通过动力学仿真技术(Pro/ Mechanism)进行仿真运动,在计算机上虚拟所设计机构,在虚拟的环境中模拟现实机构运动。

1 利用Pro/E对刀架进行结构设计

当数控机床的数控装置接收到换刀指令后,动静鼠牙盘松开,刀盘换刀,刀盘夹紧[1]。刀盘的正传、反转是将液压马达的连续回转运动转换为刀盘的分度运动,最后实现刀盘的自动换刀。数控回转刀架的分度运动结构就是一种间歇器,种类很多,目的是让机构做间隙运动。机床分度机构很多情况下采用平板分度凸轮机构,主要解决凸轮的轮廓问题。轮廓曲线可以通过Matlab软件输入轮廓曲线程序导出.ibl文件[4],再通过“插入基准曲线”进行点的拟合而成,也可以通过Pro/E“插入基准曲线”直接通过方程笛卡尔坐标拟合而成,文章采用第二种方式。

平行分度凸轮有些特有的参数,分度数用n表示,指的是从动盘旋转一周停歇的次数。分度角用τb=2π/n,即一个分度转过的角度[2]。凸轮动程角θh=Kd/(1+Kd)×θI,其中,Kd是动静比,θI是凸轮转一周从动件分度的次数[2]。

根据分度的需要,要从从动滚子数m和凸轮头数Gm来设计,一般取Gm=2,Gm=m/n,其中,当通Gm=2时,m为8,即8个滚子数,n为4,即从动盘旋转一周,停歇4次。通过对平行分度凸轮机构数学基本参数进行分析,得到滚子的x,y的函数[3-4],通过Pro/E“插入基准曲线”从方程选坐标用笛卡尔坐标进入rel.ptd-记事本输入以下方程式后,保存退出。

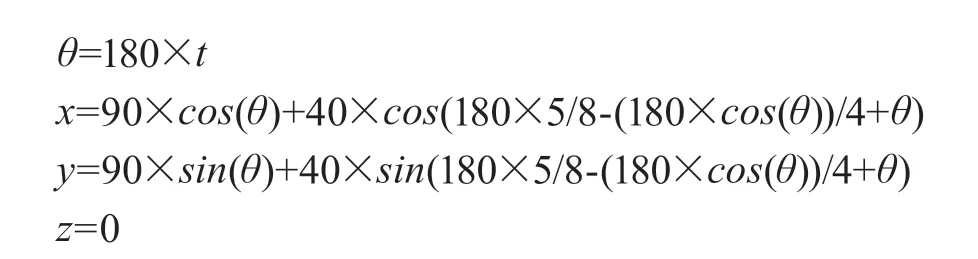

第一个滚子中心x,y函数方程:

第三个滚子中心x,y函数方程:

通过以上方程式的输入,得到两条轮廓线,通过“草绘”命令和通过“通过边创建图元”“通过偏移边创建图元”绘制出完整的凸轮轮廓。利用方程得出滚子中心位置的运动轨迹,所以凸轮轮廓要向内部偏移一个滚子的半径距离,两个曲线的端点就是半圆弧的直径端点,用草绘圆弧连接起来,如图1所示。

图1 凸轮轮廓线

用“拉伸”绘制第一个平行分度片,用“特征操作”复制一个与第一个平行的分度片,设计好第一个与第二个之间的距离,通过复制的分度片“镜像”出第二个分度片,第二个分度片与之前复制的分度片是独立关系,删除复制分度片,最后设计凸轮轴建全凸轮机构。

2 刀架分度机构的仿真运动

平行分度凸轮机构凸轮的动程角θh=180°[2],是凸轮在从动件运动时间内转的角度。从动轮滚子半径是r0为10 mm,滚子所在的位置半径是20 mm,从动轮总的滚子数m为8个,4个滚子与另外4个滚子错开22.5°并均布。根据以上尺寸设计从动盘并进行建模,建模好的从动盘与平面分度凸轮进行装配。

在Pro/E装配空间,从动盘和平行分度凸轮都进行销钉连接,建立从动盘和分度凸轮的旋转的基准轴。装配好后,在菜单“应用程序”“机构”里连接方式用凸轮连接,每片分度凸轮都要和4个滚子进行凸轮连接,如图2所示。

图2 刀架分配机构装配

曲面要“自动选取”,选择其中一个曲面,与其相连的其他曲面也会被选取,节约作图时间。凸轮从动机构连接设定启用升高e=0,启用摩擦us=0.3,uk=0.2,如图3所示。

图3 凸轮从动机构连接

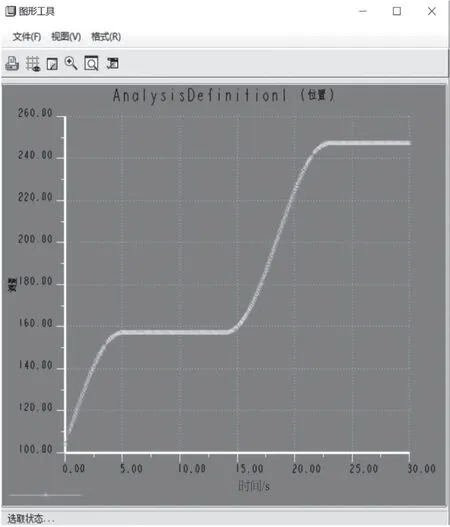

设定凸轮电机伺服运动的速度为20 deg/sec,在分析定义对话框里输入终止时间30 s,帧频为10。以上数据建立完成之后进行仿真运动,可以看到从动轮的运行情况。仿真运动发现,当凸轮运行到顶端与滚轮接触时,会有运动失败现象,调整凸轮顶部,用圆角半径为20过渡。图4是从动轮运动情况,水平阶段是从动轮停止阶段,斜线是从动轮运动阶段,第三段线是运动的时间段,运动的角度是90°,即凸轮旋转一周,从动轮旋转90°。

图4 从动轮运动情况分析

3 结语

Pro/E参数化设计可以通过“插入基准曲线”从方程、来自点、来自文件多个方法进行曲线的拟合来设计曲线特征。Pro/E可以进行零件装配、干涉检查、运动分析。当装配运行出现干涉,可以改变零件的尺寸,装配图有联动作用,不需重新装配,可以动态地多次修改图形,最终建立满足需求的模型。