简述喷涂机器人新车型调试过程

2020-08-13丁太节

丁太节

摘 要:按照喷涂机器人导入新车型需要做的步骤,对离线轨迹、喷幅测试及仿形示教进行了详细介绍,同时也对调试过程中会遇到的色差、橘皮等问题进行了分析,并提出了相应的解决措施。

关键词:喷涂机器人;离线轨迹;坐标系;工艺调试

中图分类号:TP242.2 文献标识码:A 文章编号:1671-7988(2020)14-162-04

Abstract: According to the steps required for the introduction of spraying robot into the new model, the off-line track, spraying amplitude test and copying instruction are introduced in detail. Meanwhile, the color difference, orange peel and other problems encountered in the debugging process are analyzed, and the corresponding solutions are put forward.

Keywords: Spraying robot; Off-line track; Coordinate system; Process debugging

CLC NO.: TP242.2 Document Code: A Article ID: 1671-7988(2020)14-162-04

引言

目前各品牌的汽车制造企业对于机器人的投用越来越多,这极大程度的解放了各种高危、高风险领域的人工劳动力,尤其在喷涂领域,喷涂机器人不仅提高了生产效率和油漆利用率,还保证了良好稳定的品质输出,为工厂和环境带来极大利益。那么如何调试机器人,使机器人适应不同的现场呢?通常新车型进入涂装,主要经历以下几个环节:涂布理论计算、喷涂轨迹设计、开关枪设计、姿态示教调整、干仿示教、参数分配、湿膜调试、固化及小批量生产,最终进入量产阶段。下面以ABB喷涂机器人为例,浅谈一些关于新车型项目的工艺调试过程。

1 调试过程—干调

1.1 离线轨迹设计

编辑离线程序前应先考虑节拍以及走枪方式,单车节拍由前后车之间距离、滑橇长度以及链速决定,设计程序的运行时间应小于单车节拍,因为要预留机器人空枪以及清洗换色的时间。外表面走枪方式可分为两种,平行与输送方向为横喷,适用于低链速、空间大的环境,有利于表面质量的控制;垂直与输送方向的为竖喷,适用于高链速、喷房较紧凑的环境。

1.2 离线轨迹制作

离线轨迹的制作主要从三方面入手,即轨迹规划、路径规划和姿态规划:

a)轨迹规划需根據工件结构、面积或单件任务需求等将任务分为若干自程序,并分配给各机器人。

b)路径规划,首先要保证喷涂重叠率,一般轨迹间距设定100mm-150mm,喷涂距离200mm-300mm,喷涂速度视实际情况而定,外表喷涂一般不超过800mm/s,另外还要考虑走枪逻辑,方便各自程序之间的衔接,以及工件某些需要特殊关注的部位要提前考虑进去。

c)姿态规划,为了漆膜的均匀和质量,一般来讲喷涂方向要与被喷涂面垂直,所以实际在一些过渡点、转角等位置容易出现机器人前后两点间姿态变化过大的情况,这不仅会磨损硬件,也可能掉落漆渣等杂质,所以在离线轨迹制作过程中要尽量调整好各种过渡点的姿态转换,尤其注意要避免出现奇异点或者与之相近的姿态,否则会导致机器人死轴。

离线程序制作完成后,需要导入Robot Studio软件中进行仿真模拟,解决模拟时出现的报错,或者优化一些不良姿态。

1.3 坐标系介绍

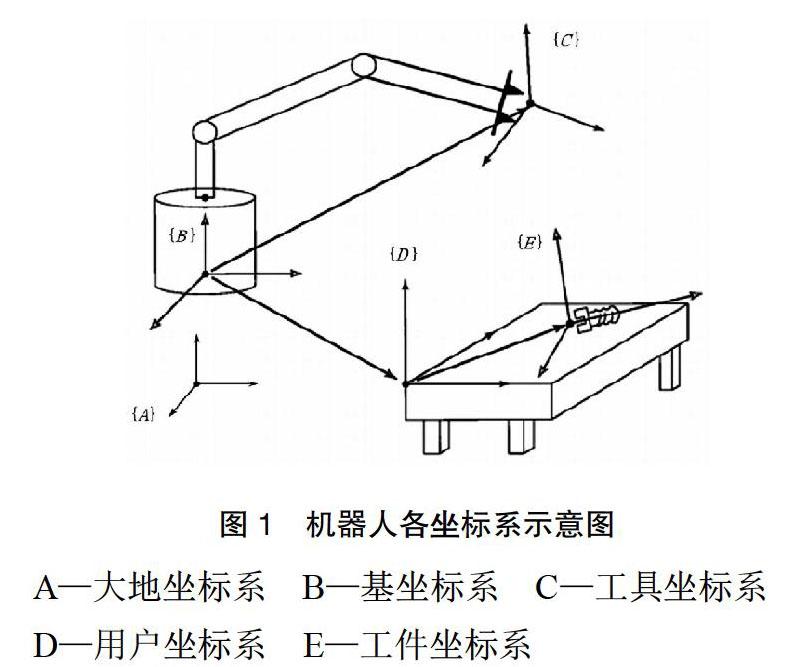

ABB喷涂机器人涉及的坐标系共有五种,分别为:大地坐标系、机器人基坐标系、工具坐标系、工件坐标系和用户坐标系。

a)大地坐标系World Frame,作为其他坐标系参考的全局基准,是系统中的自定义位置和方向,必须由操作员决定其位置。

b)机器人基坐标Robot Base Frame,确定了相对于大地坐标的机器人位置和方向。基坐标零点位于机器人底座的底面中心点。

c)工具坐标系Tool Center Point Frame,将工具中心点设为零位,它会由此定义工具的位置和方向。所有机器人手腕处都有一个预定义的工具坐标系,在六轴法兰中心点,该坐标系被称为tool0,这样就能将一个或多个新工具坐标定义为tool0的偏移。

d)用户坐标系与工件坐标系User Frame and Object Frame,这两个坐标系共同决定了工件的位置。用户坐标大地坐标相关联,工件坐标与用户坐标相关联,最终决定了工件的位置。

1.4 坐标系标定

下面介绍两种常用坐标系创建,也是轨迹编辑的基础,即工具坐标系与工件坐标系。对于涂装机器人而言,工具就是雾化器或者喷枪,这类标准工具,厂家提供工具参数可以直接写入,但对于其他非标的工具,就需要自行建立;对于工件坐标,在每次新车型导入时,都需要对新的工件创建工件坐标。

a)创建工具坐标

工具坐标的创建就是在tool0的基础上变换,方法有三种:TCP(默认方向)、TCP & Z 和TCP & Z,X。三种方法适应不同的需求,下面以TCP&Z为例,介绍工具坐标的建立。

1)先将机器人调到手动模式,依次选择示教器菜单>>工具>>New>>TCP(默认方向),点数选择4点。然后选取一个固定点,操控机器人从不同角度指向该点并保存位置,各点角度差尽量拉大,以获取最高精度,如图2上所示。

2)全部点位置保存后,将显示计算得出的工具数据,如图2下所示,然后给新的工具输入重量(mass)、重心(cog x,y,z)数据,如果必要,还可以输入力矩轴方向(aom q1,q2,q3,q4)。

b)创建工件坐标

工件坐标零点表示工件相对于大地或者其他坐标的位置,对机器人编程就是在工件坐标中创建目标点,在对象平面上,只要三个点就可以建立一个工件坐标,X1点确定工件坐标原点,X1、X2点确定X轴正方向,Y1点确定Y轴正方向,工件坐标符合右手定则,Z轴的正方向由右手定则得出,具体步骤入下:

1)在手动操作模式下,选择工件坐标,新建并设定坐标数据属性,如图3所示。

2)确定后,在编辑菜单中定义新工件,选择3点法,然后操纵机器人使TCP靠近X1,接着在待定义的工件坐标中分别使TCP靠近X2和Y1并保存,最后生成工件坐标。

1.5 仿形示教

这一步主要是针对内喷程序或者手摇程序,内喷涉及治具及门盖的开度等,尤其对铰链、窗框、门边等位置的缺陷,都需要频繁的对点优化。對于外喷而言,离线仿真没有问题后,基本可以直接用机器人做线上空模拟甚至加刷子喷涂。当然外喷也需要精调,将程序适应窗口尽量做大,后面湿膜调试尽量不对程序做大动作调整。下面列举一些仿形示教的常用做法和目的,内外喷机器人都可以选择进行:

a)姿态调整:这一步主要依据质量结果和工件外形来优化喷涂姿态,前提是不能出现前后姿态变换过大(尤其4/5/6轴),或者有干涉碰撞风险的点。

b)超限验证:超限就是机器人达不到目标点,例如喷涂触发点刚触发就发生外部停线,而机器人继续工作就可能超限。我们可以提前手动模拟这种外部停线,然后找到刚被出发的程序手动继续运行,观察是否有超限。这种超限可能是机器人达不到,也可能是某些点过渡有问题,视情况解决。

c)偷停验证:偷停的表现就是输送链突然卡顿,时间很短,原因之一就是机器人没有在规定节拍内完成任务,输送链自动停止等待任务完成,这种问题可以先做初步判断,记录每个子程序运行时间,然后与喷涂距离和链速作对比,但最好用机器人自动模式模拟观察。如果存在偷停,可以从下面几个方面优化:

1)减少程序中的空枪运行或者将空枪加速,并适当提前喷涂触发点。

2)优化清洗程序(前提是清洗效果足够好),也能节省溶剂成本。

3)重新分配喷涂任务,将偷停部分的程序分配给其他机器人。

d)添加刷子:在程序调整完成后,可以开始添加刷子及开关枪点,一般情况下大面喷涂不换刷子,在边缘、尖角、颜色匹配点等位置会设立单独的刷子。

2 调试过程—湿调

2.1 工艺参数标定

对于机器人工艺参数的标定,主要是针对出漆量、旋杯转速、高压、压缩空气及开关枪的延时补偿,现场若想得到稳定可控的质量结果,都免不了对以上参数进行定期测量。

a)流量、转速等参数,都有现成的仪器辅助测量,对于结果的允差每个现场有不同的要求,一般都控制在5%以内。

b)开关枪的补偿,首先将牛皮纸固定在喷涂区,操纵机器人在纸上标记出测试程序的开关枪点位置,然后拆掉旋杯,设定适当流量,无需高压空气等参数,自动运行并观察油漆痕迹,理想状态下开关枪是准确无误的,但实际很可能会出现开、关枪提前或延后的情况,如图4所示,这样就需要设定一些补偿时间,抵消误差。

2.2 喷幅测试

喷幅的大小决定了扇面重叠率的高低,保证足够的重叠率喷出的漆面更为均匀平滑,这对于外观调试尤为重要,重叠率=喷幅与轨迹间距的差值除以喷幅。比如测得一组喷幅为430mm,轨迹间距设定为100mm,那么重叠率为76.7%,一般现场常用66%或者75%的重叠率。喷幅的测量规则一般是每10mm取一个测量点,将大于等于二分之一最高膜厚值的点全部视为在喷幅内。测定喷幅前需要预先选定一些参数,建议提前准备好参数矩阵,合理有序的进行喷涂,如图5所示。

2.3 膜厚调试

根据各颜色的喷幅结果,选择合适参数进行膜厚调试,膜厚根据现场条件,可以直接选择用电泳车加胶带条的方式。也可以选择调试车贴板形式,一般中涂、色漆和清漆要分开调整,待每层合格率都达标后进行全涂层喷涂。也可以在测量点区域做3道遮蔽,每喷完一层去掉一道遮蔽,最后做差值得出每层膜厚。

中涂膜厚一般20-40μm之间,各现场标准不同,但都需要良好的填充电泳层结构,提高中涂表面平整程度,为橘皮调整做好基础。色漆膜厚一般10-15μm,珠光和素色更高,色漆膜厚需要在满足均匀性的同时保证颜色匹配。清漆膜厚一般在40-55μm,清漆层是保证性能和外观的重要基础,经常会出现流挂、橘皮、失光等表面问题。

2.4 色差调试

颜色可以用L、C、H或者L、a、b来定义,两种方式用于表示不同饱和度的颜色。目前大多使用L、a、b来表示样板与标准色板的差异,相对于车身而言,色差关注部位主要是外饰件搭接和各部件交接区域,单色漆遮盖力较差,对色差影响最明显的就是膜厚,测量时也只关注45°角L、a、b的值;而金属或珠光漆的色差,不仅受膜厚影响,更取决于喷涂时的环境和参数,以及材料粒径形状、大小,同时还需要检测5个角度L、a、b值。以下是一些影响色差的因素:

a)膜厚:湿膜薄的,溶剂挥发后铝粉倾向于平行漆膜排列,相对较亮;反之湿膜厚的,L值会降低。

b)闪干时间的不同:会造成铝粉在漆膜表面堆积会沉降底部,影响L值。

c)施工参数影响:喷涂距离、空气、转速和流量。

d)供漆系统:循环过久导致铝粉变形,或流速太低铝粉在管路中出现沉降,对明度产生影响。

e)材料批次差异

下面是根据使用静电旋杯的现场,通过变化参数,归纳出一些L值的变化趋势,如表1所示,当然施工参数的改变对a、b值也会产生影响,不同颜色影响程度和趋势不尽相同,需要结合现场观察。

2.5 外观调试

外观的质量及目视效果主要取决于长短波,通常结构尺寸在0.6mm以下的称为短波桔皮,结构尺寸在0.6mm以上的称为长波桔皮。从原理上看桔皮的形成主要有两种因素,一方面是底材不平整,另一方面是在溶剂挥发过程中表面张力。长波与被涂物是否水平有明显关系,而对短波影响不大。另外,长短波还与施工环境、施工参数密切相关。对于影响长短波的因素大致归纳如下:

a)长波过大原因:1.清漆膜厚不足;2.清漆稀释剂挥发太快;3.清漆施工粘度过高,影响流平性能;4.底材不平整。

b)短波过大原因:1.清漆稀释率高,烘烤后收缩严重;2.色漆太干,导致漆雾融合不良;3.清漆溶剂溶解力太强,出现回渗;4.底材平滑性不够。

因此,从原理上看,桔皮的解决办法也就分为两方面,一是提高流平性能,二是提高底材平整度。对于流平性的提高,可以在不流挂的情况下提高膜厚,或者添加助剂(流平剂、和稀释剂等)。另外清漆两遍成膜并合理分配喷涂比例,也会对桔皮有一定改善。底材调整可以优化电泳参数,提高中涂膜厚和流平性,提高中涂材料固体份。

3 结束语

喷涂程序的设计及调试是保证量产后质量稳定、可控的重要条件,因此在调试过程前后,要尽可能保证油漆、喷房温湿度、沉降风速、烘干炉温度等外部因素的一致性,这样才能使调试结果准确且有意义。一般情况在调试完成后,轨迹及刷子设置合理,正常生产期间出现的质量问题首先不会从轨迹上做调整,而是通过寻找其他引起品质偏差的变量,然后有针对性的调整一些施工参数,进而取得有效改善。

参考文献

[1] 王锡春.汽车涂装工艺技术[M].化学工业出版社,2005.

[2] 孟凡彬,赵成林,陈登阁.浅谈涂装喷涂机器人工艺调试过程[J].现代涂料与涂装, 2019(22).

[3] 牛光昆.涂装机器人系统工艺调试过程简介[J].汽车工艺与材料, 2015,000(006).