高性能化的碳纤维复合材料在汽车轻量化应用新进展

2020-08-13方鲲孟秀青王建军高国强尹光虎李晓科李玫

方鲲 孟秀青 王建军 高国强 尹光虎 李晓科 李玫

先进的碳纤维复合材料(CFRP)研究和应用己经成为汽车轻量化的一种重要技术途径。在保证汽车安全性能不降低的前提下尽可能地减轻整车质量,从而可提高汽车的动力性、降低燃料消耗、减少二氧化碳(CO2)排放。

1 材料的特性

CFRP是由作为增强材料的碳纤维(CF)和基體树脂(Resin)组成,早期主要应用于航空航天及军事领域。随着碳纤维(CF)生产技术的进步、性能的不断提高,以及加工技术的不断提高,CFRP成本下降,因此被越来越多应用到汽车、工业、体育等领域。CFRP具有比强度高、比模量高、质量轻、抗疲劳性好、膨胀率小和减振性优等优越综合性能,因此得到汽车厂家的广泛关注与应用。

1.1 质轻高强

由于使用CFRP在减轻车身质量的同时也可使汽车功率需求更小,进而采用更小的驱动引擎和悬挂装置。通过减少动能而减少汽车冲击危险,这种螺旋式的结果将使汽车车身质量进一步减轻,因此用CFRP部件替换原来的传统金属材料部件则其轻量化效果更加明显。

1.2 设计灵活

通过采用CFRP和部件的计算机辅助工程(CAE)结构优化则可以根据不同的汽车结构和用途要求灵活地进行产品设计和加工成型。根据实际受力情况,通过调整纤维的结构及排列制成各向异性和不同厚度的CFRP部件,且可以应用三明治夹层结构来提高整体刚性以达到最佳轻量化的设计方案之一。

将CF按照受力方向进行排布,可充分发挥CFRP强度的各向异性,从而达到节约材料和减轻质量的目的。对于有耐腐蚀性能要求的CFRP部件,设计时可选用耐腐蚀性能好的Resin,而对于其他性能要求,如介电性能、耐热性能等都可通过选择合适的原材料来满足。

此外,为使CFRP产品成本达到最优化程度可适当选用低成本材料替换,如不同纤维混合铺层,可在满足轻量化的性能指标前提下同时节省CFRP材料和加工成本。

1.3 模块化设计

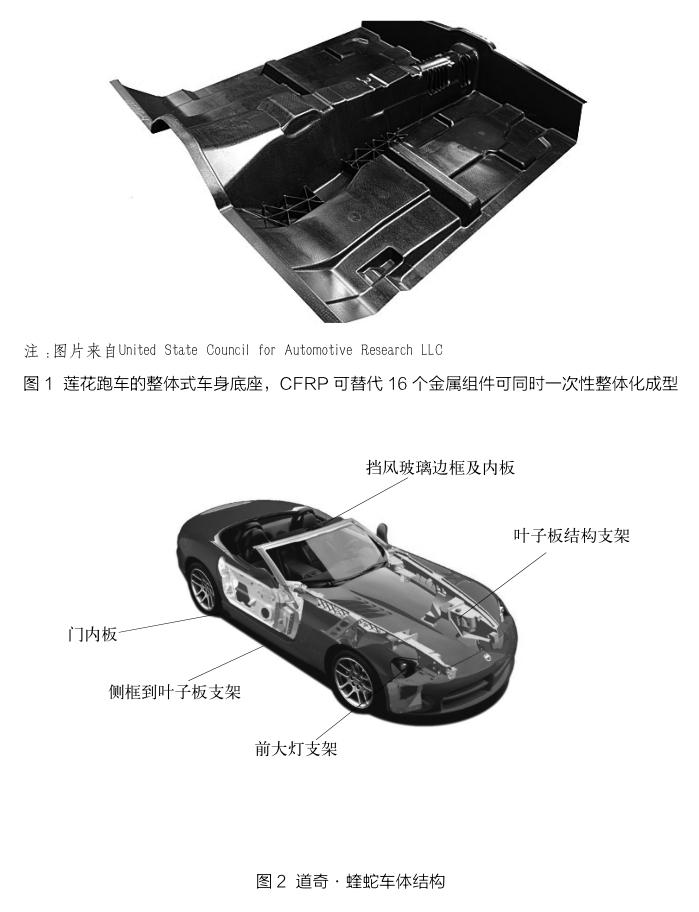

模块化、整体化也是汽车结构设计的一种发展趋势。由于CFRP在加工成型时有极好的流动性,易于制成各种局部不同强度和形状曲面的一体化成型,不但减少了零部件数量,降低装配成本和模具费用,也可以使汽车外形气动性能更优、外观更美。通过合理的CFRP部件模具设计,可以把局部不同厚度的零件、凸起部、筋、棱、空等一次性整体化成型,适合于制造复杂几何结构,而钢制薄板难于制造、难于保证精度的轻量化部件。如莲花跑车以整车使用CFRP部件为目标,将车身零件轻量化、模块化、一体化,不仅减轻了车身质量,也同时使得部件的刚度、强度大大增加,提高了整车性能(图1)。

1.4 吸能性和减震性

CFRP具备优越的耐冲击性和吸能减震性,同时还具有粘弹性,且比金属材料更易吸收冲击能量。受力结构CFRP部件的自震频率除与形状有关外,还与结构材料的比模量平方根成正比。CFRP由于有较高的自震频率,界面有较大的吸收震动能量的能力,致使材料的震动阻尼系数较高,因此在车辆受冲击时能够吸收大量的冲击能量,则有利于提高人身的安全性。

1.5 耐腐蚀性和耐候性

汽车上的零部件都要承受机油、汽油、汽车传动液等化学制剂的腐蚀,以及高温、严寒、盐雾等恶劣环境,传统金属材料难以保证不同环境下的质量一致性及使用寿命。CFRP制品一般不存在生锈和腐蚀问题,具有优异的耐酸性能、耐海水性能,也能耐碱、盐和有机溶剂因此是一种优良的耐腐蚀材料,用其制造的汽车部件具有较长的使用寿命和极低的维修费用。

2 新应用

2.1 混合纤维(CF/GF)增强

CF的强度是玻纤(GF)的2倍,质量比GF轻30%。美国Quantum复合材料技术公司研究开发了最新混合纤维(CF/GF)的AMC—8590材料,该材料是一种低密度乙烯基酯模塑料(SMC),它是由一定配比的短切碳纤维(SCF)和玻璃纤维(SGF)混合制成SMC,具有优越的高强度、抗疲劳性和耐热性,应用该材料制成的汽车部件可以达到高强质轻、高性能化的CFRP部件,但只需要高性能GF的成本。还可以根据不同零部件结构和力学要求,对CF/GF配比进行调整可以达到技术性能和成本控制的最优化,则是替代传统玻纤增强复合材料(GF/SMC)和金属的汽车轻量化材料理想选择。

2.1.1 在跑车上的轻量化应用

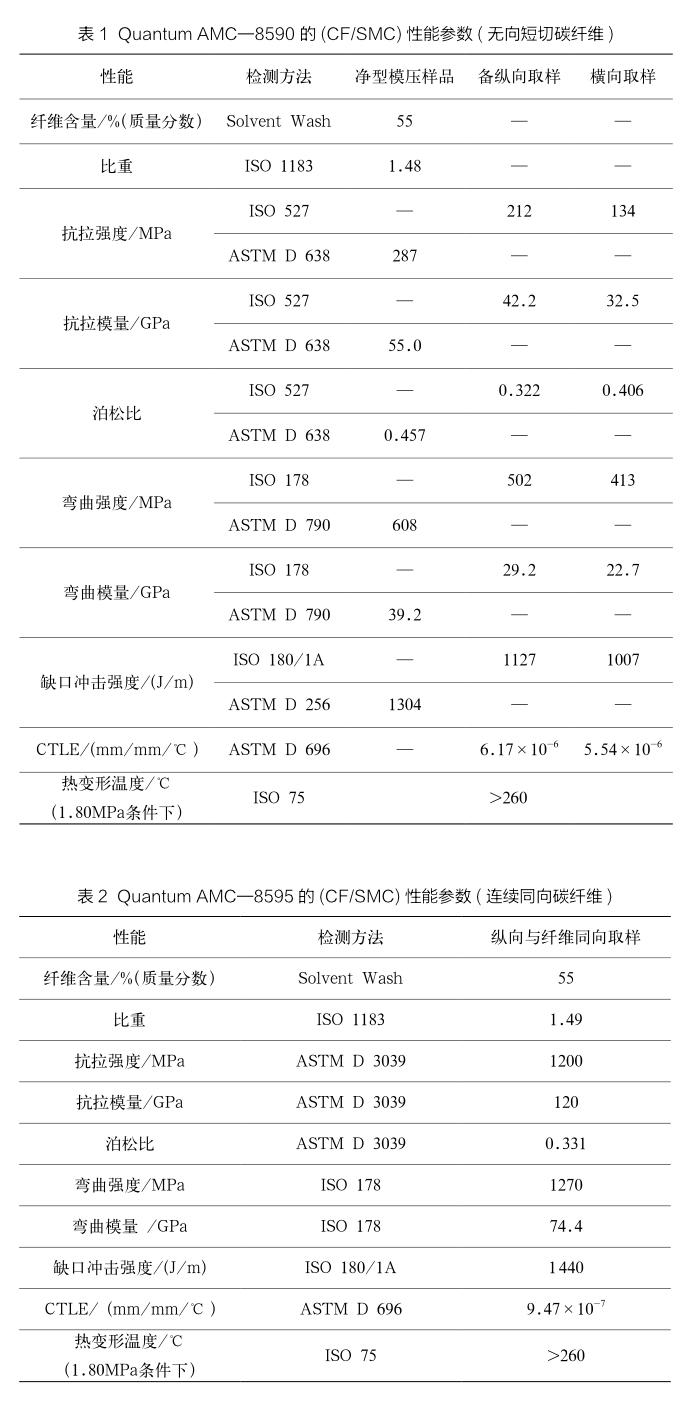

美国GE公司道奇·蝰蛇跑车上所有用AMC—8590和AMC—8595料的部件都是由Meridian Auoto moive System公司模压而成碳纤维模塑料(CF/SMC),固化温度是145~155℃,固化时间为1~3min,持续均匀的冲压对模压件的性能至关重要(图2)。

通过模压使CF性能转移成更薄更轻的CF/SMC结构件,性能如表1和表2。

2.1.2 在车门开发上的轻量化应用

车门部件开发过程中最突出的问题就是车门下垂的形变和永久性变形。由于承受一定荷载车门的下垂变形是车体可开起部件中变形最大的部位,而且下垂变形一旦发生,及时去除荷载也会产生不可逆的永久性变形。新的车门设计方案是将CF/SMC和GF/SMC复合材料同时用于车门结构和内外饰以降低车门自重荷载,改善车门部件的性能。

车门部件的设计要求充分利用轻量化CF/SMC和GF/SMC2种不同材料的特性和优势,在应力集中的部位以最低的成本使其刚性最大化。在门的前部(20%)全部采用轻量化C F / S M C,车门尾部(80%)采用低密度轻量化G F / S M C使车门以最低的成本实现性能的最优化。

2.2 在汽车轮毂上的轻量化应用

汽车轮毂是高速运动的主承力结构件。和车身相比轻量化效益更为突出。同时车轮轮毂的轻量化还可以提升汽车机动性能,如制动、启动加速转向等性能,减少响应时间。从整车角度综合考虑,这些性能的改善将是汽车综合效能明显提升,因此汽车轮毂的轻量化成为了各类追求卓越性能汽车厂家的重要表现之一。

众所周知,四轮全地形通常车行驶于沙滩、河床、林道、溪流以及恶劣的沙漠地形。为防止车轮被岩石、泥沙所损坏,就要求车轮毂要有优越的抗冲击强度,以及耐温稳定性和耐腐蚀性能(图3)。美国RTP公司为Hiper技术公司开发的长纤维改性(PA6/66模塑料)所制成的圈地车轮毂,经过7次7.3m高空墜落混凝土地面试验测试(图4)。

为了把运动型跑车的性能提高到极限,Carbon Revolution公司为日产的R35 Nissan GT—R跑车量身定制了CFRP全碳纤轮毂,轮毂尺寸20英寸×10.5英寸重8.84kg,整车综合动力性能有大幅的提升(图5)。

2.3 车辆主体结构上的轻量化应用

韩国现代汽车和英国采用真空灌注工艺(RTM)联合研制的CFRP超轻汽车悬架组件。该组件具有钢的刚性,同时质量却比钢组件减少70%。为了减低车身质量和追求运动跑车极限性能,Alfa Romeo 4C在车架结构、引擎盖全部采用了CFRP部件(图6)。

日产公司还用CFRP于发动机进气歧管生产,具有耐热性好、耐冲击性好,可以减少加速时不必要的热气湍流,不仅噪音低,而且动力更稳定澎湃(图7)。

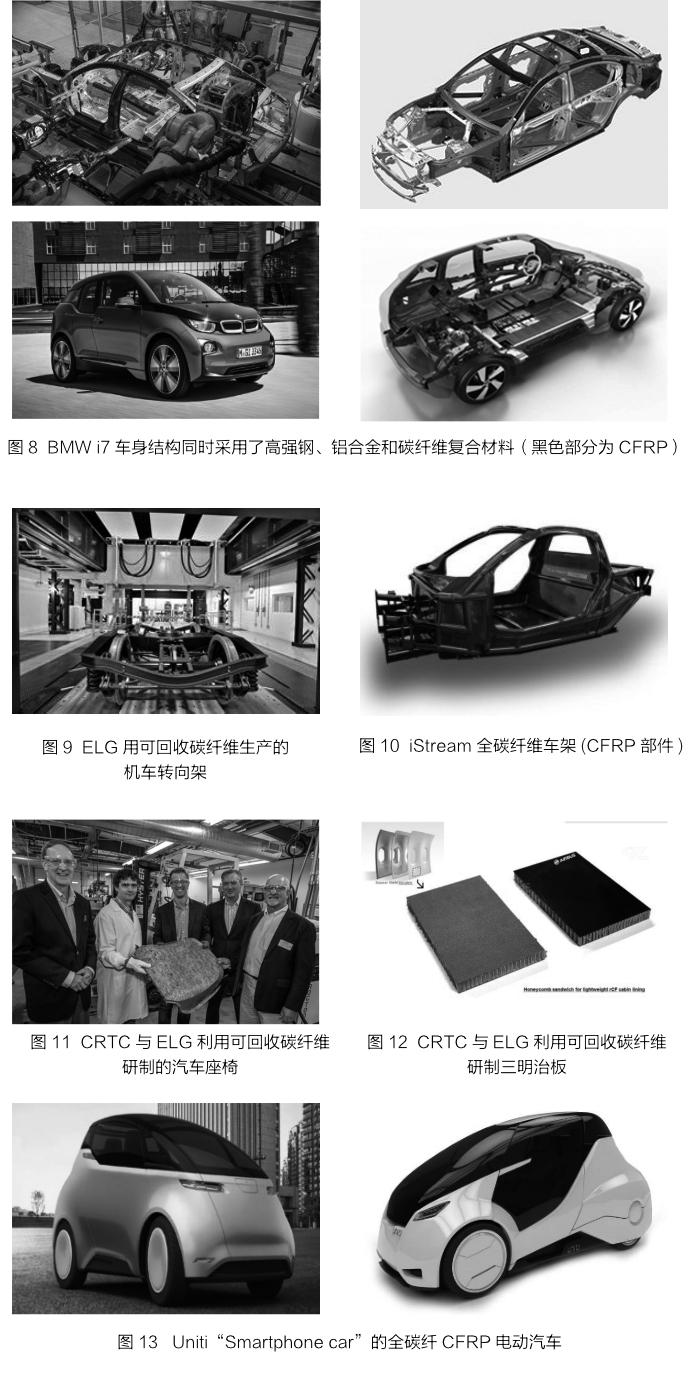

西格里(SGL)与宝马(BMW)合作实现了汽车结构用CFRP部件的量产,BMW i7车身结构同时采用了高强钢、铝合金和碳纤维复合材料(黑色部分为CFRP材料)。此后又推出了整体车架全部采用CFRP部件的电动汽车BMW i3和高性能电动跑车BMW i8(图8)。

BMW i3的上市实现了汽车应用CFRP部件大规模量产的历史性突破,同时也是电动汽车生产技术飞跃。整车质量1 224kg,0~100km加速7s,售价只有不到50 000美金,这是轻量化、高性能化CFRP部件规模化生产和成本优化的典范之一。

2.4 可回RCF在汽车轻量化的应用

英国著名的RCF加工企业ELG公司联合伯明翰大学、胡德菲尔德大学应用可回收CF为阿尔斯通公司成功开发了轨道机车的转向架(图9),在为客户提供低成本转向架轻量化解决方案的同时,也解决了RCF的应用问题,这是CFRP部件产业实现绿色的良性循环。

CFRP和部件应用成了汽车轻量化的主要发展方向之一,但是一直受制于成本等因素尚未能在汽车展开大规模的应用。CFRP部件的再生和RCF再利用成为业界期盼的一种低成本解决方案。作为占据世界市场40%的东丽公司与丰田汽车下属的丰田通商株式会社合作共同推出节能低成本的CFRP部件回收再生技术,从而拓展汽车应用领域。Gordon Murray利用RCF设计生产的iStream全碳纤维车架(CFRP部件),充分利用RCF低成本优势和CFRP优质特性,同时实现经济和技术指标的最优化(图10)。ELG公司与中国奇瑞汽车公司签订了利用RCF用于制造低成本的汽车轻量化部件。图11是ELG公司与CRTC公司利用RCF联合研制的CFRP汽车座椅部件。

据欧洲知名咨询公司SAMR esearch预测,全球CF需求量到2020年将超过16万t,其中汽车轻量化部件领域将成为增长最快和需求最旺盛的领域之一。因此充分的经济效益、产业链安全、环境保护等方面的动因去推动RCF在汽车邻域的轻量化应用。RCF在企业行业的推广和应用的意义不仅仅在于降低生产成本,而且在于使CFRP部件的加工回收再利用和形成低成本的绿色良性循环(图12)。

2.5 在新能汽车上的轻量化应用

瑞典初创UNITI电动汽车公司新推出的电动车“Smartphone Car”,该车采用22kWh电池,一次充电可行驶186英里,30min充电可以行驶124英里,2座版预售价格17 500美元。为了使车身轻量化,且又不牺牲整车的舒适性和安全性,车身采用ZOLTEK PX35的CFRP部件制成(图13)。

日本Teijin公司生产的CFRTP车体结构4座概念车,车体成型只需1min,47kg质量仅为同样钢制车体结构的1/5,这项技术代表了CFRTP部件生产的最新技术(图14)。

Teijin公司开发了一种热塑性树脂,在加热时迅速软化,冷却室又可以快速硬化而又不影响所要求的技术性能。这一技术不仅适合热塑性复合材料(TPC)的规模化生产,而且部件还可以在回收循环利用,将该项技术命名为“Sereebo”纤维加工技术的革命和进化(图15)。

Quantum公司为铃木燃料电池汽车设计制造的CFRP超轻氢燃料压力容器,设计容量160L,工作压力70MPa。Quantum超轻碳纤维容器能以最小的体积和质量为燃料电池提供更高密度的能量。该容器采用高分子材料内胆和CFRTP连续缠绕增强工艺,检测性如快速冲放以及低渗透率等指标超过业界同行和政府的规定标准(图16)。

William 先进工程公司利用可回收碳纤维(RCF)设计制造的整体式电动车底盘FW—EVX部件,该底盘平台的创新之处在于把电池包、冷却装置及其轻量化底盘完全集成到了可扩展的平台上,如果需要也可以将驱动电机的外壳集成到平台上。该CFRP底盘模压成型悬挂横臂,80%采用了可回收碳纤维(RCF)部件,质量只有锻造和金件的40%。这一集成化设计不仅充分发挥了CFRP部件的设计灵活性,更能够减少其他装置金属壳体的质量,使电动汽车更集约化、更强、更轻(图17)。

3 新工艺、新装备的轻量化应用

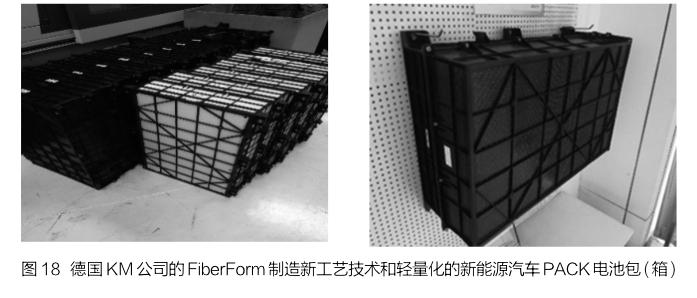

采用德国KM公司最选进的FiberForm加工成形技术是添加连续纤维(3D纤维编织布)用于增强热塑性复合材料(TPC)的力学性能,同时实现“结构—功能—工艺”一体化的设计与制造,使制品性价比达到最优化,同时满足安全性、功能性、绿色环保和循回再使用,具有较高科技创新水平和广泛市场应同前景。

作为电动汽车核心部件之一的PACK电池包(箱)主耍由电芯与控制系统集成组成,包括上盖板和下箱体组成,它既是一个结构件,又是一个功能件,其内部与外观设计与选择材料对各项技术参数和性能指标的要求十分高,同时满足“轻量化新材料”“轻量化结构设计”和“轻量化加工成形”的行业标准和低成本化的耍求,这是业界面临的一个共同难点。

Fiber Form是一種数字化智能制造新工艺技术,结合2种传统热成形工艺:精密注塑和模压制备CFRTP车载新型动力PACK电池包(箱),从而使该产品具有突出的抗冲击性能与轻量化特点。新型PACK电池包(箱)具有显著特点:生产工艺简单、加工快速、使用寿命长、比重低、翅曲变形小、尺寸稳定、吸水吸潮低、强度高、高低温的抗冲击性好、抗划痕、抗紫外光老化、耐化学溶剂腐蚀等显著性能,制品属于轻量化设计与高性能化、低成本化、数字化智能制造,完全可回收使用的绿色环保产品,特别在需要使用轻量化材料和零部件的新能源汽车部件的生产制造领域具有广泛的工程应用前景,符合国家低碳经济与节能减排、循环使用与绿色环保的耍求(图18)。

4 结语

CFRP以其优异独特的综合性能优势被广泛认为是汽车轻量化的主要发展趋势之一,然而产业推广也面临一些亟待解决的问题,如成本和效率的匹配问题,缺乏大批量、高生产效率的CFRP汽车零部件的生产方法;需耍加快研究和发展能够多种形状和性能不同的CFRP部件加工方法;缺乏CFRP快速、大批量的低成本生产技术和连接技术;CFRP部件的回收再利用问题;CFRP部件的设计数据、试验方法、分析工具、碰撞模型等尚不完善。但由于环保和节能减排的需要,轻量化已成为世界汽车发展的潮流。

全球汽车产业链和CFRP产业链的企业都在探索研究低成本、高效化的CFRP汽车部件加工制造技术。鉴于CFRP在整车轻量化应用的广阔前景,国内汽车厂商和汽车零部件制造企业应走自主研发和协同创新之路,为今后包括RCF应用在内的轻量化CFRP部件应用打下良好的基础。

参考文献

[1] Muhanmmad P,Suhara,Birat K C,et al.Emerging Trends in Automotive Lightweighting through Novel Composite Material[J].Material Sciense and Applications,2016,7(1):26—38.

[2] 俞瑷权,卢朕.碳纤维复合材料在汽车行业的应用[J].上海汽车,2013(7):48—52.

[3] 釜江俊,田中剛,山崎真明,等.炭素繊維複合材料“ハイサイクル一体成形技術”の研究開発[R].先端技術大賞応募論文,201.