网络互连互通下数控装备的发展及应用

2020-08-13中国重汽集团济南桥箱有限公司山东济南250022刘胜勇

■ 中国重汽集团济南桥箱有限公司 (山东济南 250022) 刘胜勇

高级工程师 刘胜勇

数控装备是以计算机数控阶段的数控系统为平台,通过微处理器、可编程序控制器和外围电路等装置的彼此交互,经数字化电信号对工作母机的运行过程进行自动控制的装备。在工业互联网的高速发展与普遍应用下,其既附加有数字通信、数字控制和智能分析等装置/模块,还嵌入数据采集、推理、决策与可视化等产品。这使得先进制造技术、信息技术和智能技术不断集成及深度融合,进而构建一种兼有柔性化、数字化、网络化和智能化特点的全新制造模式——智能制造。

1. 元器件具备网络通信功能

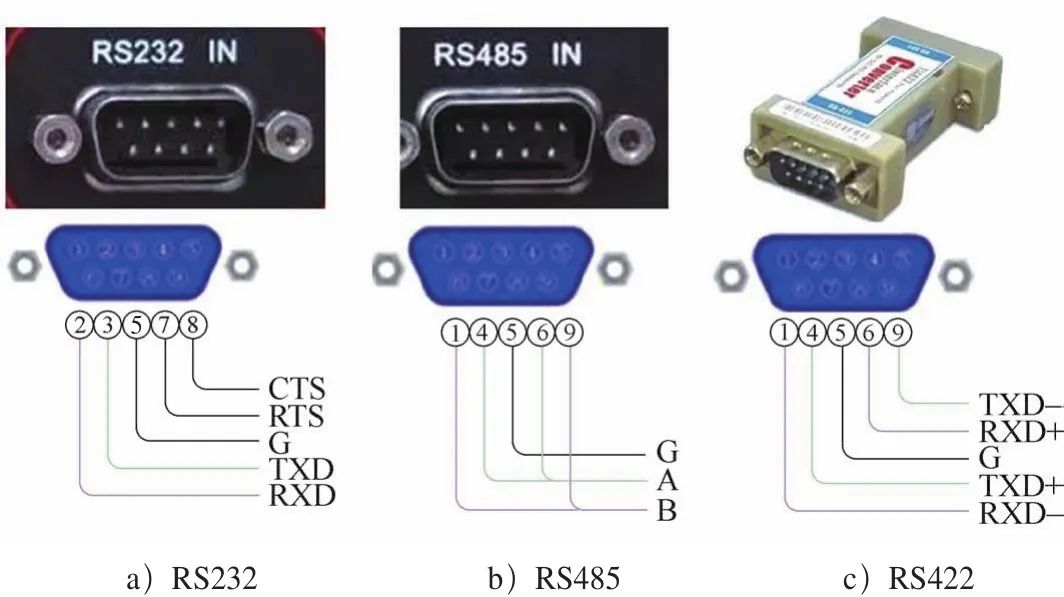

先前,PLC、HMI、变频驱动器和伺服放大器等元器件间的数据传递及其与外设PC的数据通信,既有三线制全双工的近距离点到点的RS232串行异步传输(见图1a),也有两线制半双工的近千米总线式RS485差分传输(见图1b),还有四线制全双工的环形/星形拓扑的RS422站间平衡通信(见图1c)。

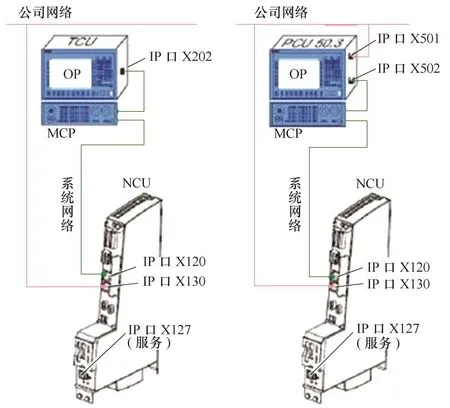

现今,FANUC 0iF等系统在PCMCIA插槽和RS232接口基础上,增加了RJ45接口,以实现TCP/IP协议通信。SINUMERIK 840D solution line系统的机床控制面板MCP、操作面板OP和控制单元PCU或TCU等操作部件均通过以太网络接口,不仅实现了NCU模块的对接与数据实时交互,还接入了本地的系统网络和外部的公司网络,如图2所示。

图1 RS232、RS485和RS422

图2 SINUMERIK 840D solution line系统的操作部件连接

2. 数控装备网络连通与监视

随着信息技术和制造能力的不断增强,越来越多的元器件被赋予网络通信功能。这不仅拓宽了数控装备的网络连通度,也增强了数控装备的远程诊断深度,还促进了切削过程的实时监视。

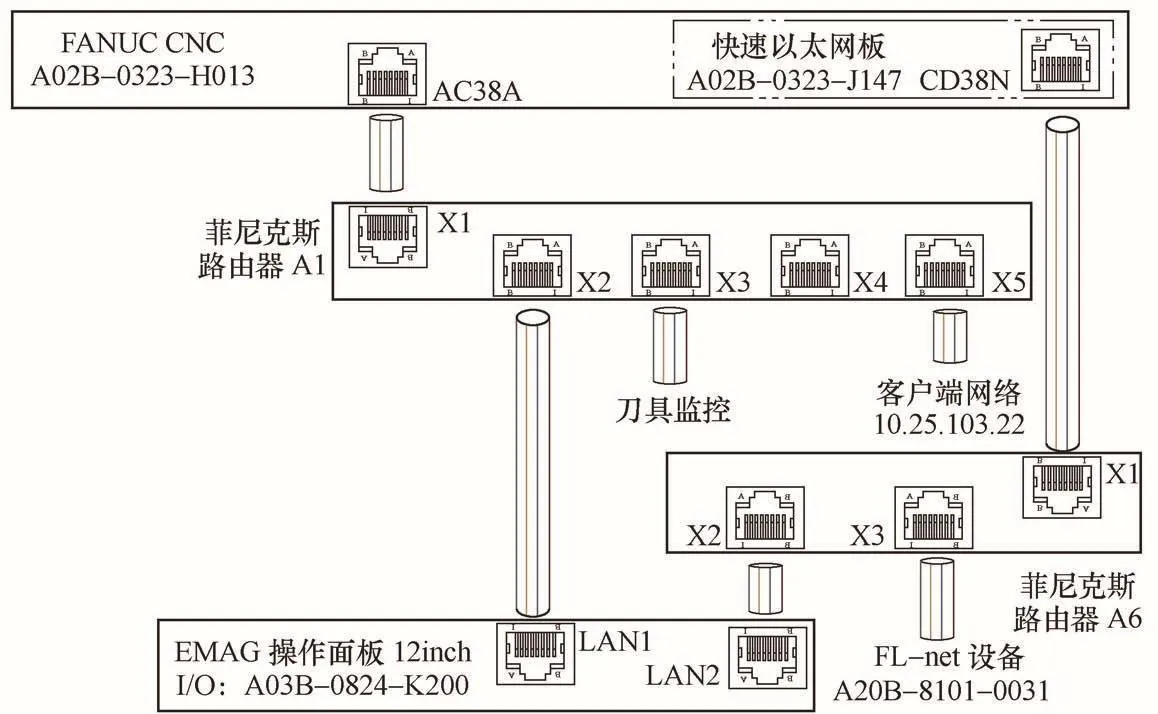

图3所示为EMAG VL8倒立式车床的以太网络示意。其中,FANUC 31i系统与EMAG操作面板经交叉网线和菲尼克斯路由器通信,刀具监控数据经由TCP/IP协议实时传递进CNC系统中,上位机可经客户端网络提取机床运行数据及远程诊断CNC和PMC,FL-net设备经RJ45接口和路由器等连接至快速以太网板的CD38N口。

图4所示为热处理后锥齿轮副生产线布局及过程监控。为方便操作者监视机器人与围栏内5台CNC机床的装卸工况及切削过程,特配置一套以太网直连的海康威视6路带屏高清监控装置,其部件有7808NB-K1/C录像机1件、2TB硬盘1件、400万像素2CD3T46WD摄像头6件、POE交换机1件及监控支架和交叉网线,数据存储格式为H.265编码。类似的监控装置已布置于现场的两条从动轮柔性线、两条主动轮柔性线和1条输入轴生产线,各自生产过程做到全程可视化监视。

3. 互联网平台多机规模集成

随着互联网络基础建设全面提速,更多的数控装备、复杂的工件廓形、耦合的刀具形状、可视的生产状态、完备的全项测量和误差的实时校正等组件,通过低延迟多节点的互联网络,陆续地融入数字化生产中。

图3 EMAG VL8倒立式车床的以太网络示意

图4 热处理后锥齿轮副生产线布局及过程监控

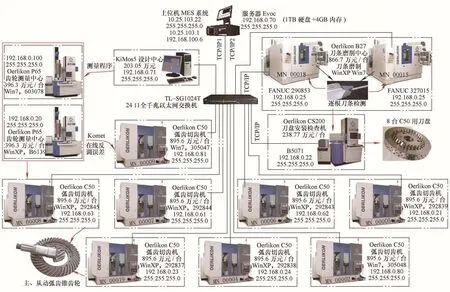

图5 所示为锥齿轮副数字化车间网络拓扑,13台数控机床经以太网交换机布置为局域网络,各自数据存储在服务器Evoc上,产品测量数据和机床运行工况通过TCP/IP1支路传至桥箱智造JMES中。其中,KiMos5设计中心既会对主、从动齿轮进行齿数、轴交角和螺旋角等宏观几何地标准计算,也会对啮合过程进行接触分析以及给定齿根弯曲应力和压力分布分析,随后经由inhalt.dat和machine.dat等文件,形成工作母机C50、B27、P65和CS200所需的中性数据;P65测量中心在数字式三维测头的实时监测下,既能将优化的刀条数据反馈至两台B27磨刀机中,也能将优化的主、从动齿轮的形貌等数据反调(Komet)进8台C50切齿机内。

4. 互联网下大数据实时共享

工业互联网作为新一代信息技术与工业经济深度融合的全新经济生态、关键基础设施和新型应用模式,通过人、机、物的全面互联,实现全要素、全产业链及全价值链的所有连接。例如,物料供应、设备运行、能量利用、产品质量、财务报表、生产控制、订单管理和售后反馈等众多数据,均可实时图形化显示在互联网平台的可视化终端上。大数据实时共享离不开工业通信网关、物联网模组、交换机、光纤接入设备以及网络化数控装备等硬件设施,也离不开工业无线、专线等网络服务和标识解析,更离不开数控装备侧的网络互连互通的正确设置。

在图5所示的锥齿轮副数字化车间内,KiMos5中性数据和P65反调数据经存储路径设定后,全部缓存于服务器Evoc的database库,C50、B27和CS200直接经以太网络读取该database库内数据即可。

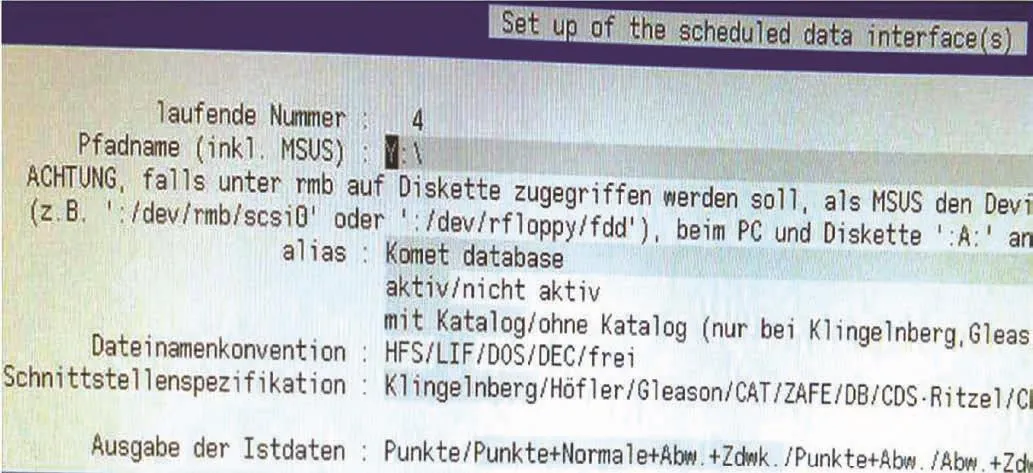

Win7版P65的路径设定步骤:经密匙klsys进入Win管理员账户后,在[MAIN MENU]主画面下经右侧小键盘依次输入密匙+、-、×、÷,使主画面呈现“(F)Setup Menue”调试栏目。光标选中该栏目后回车,进入[Set up of the scheduled data interface]设置计划数据接口画面(见图6)。根据画面下方软键提示,找到反调数据库Komet database的存储路径,将先前本地存储路径“C:DATABASE”改为远程服务器存储路径“Y:”,保存并退出。返回主画面后光标选中“(D)KOMET”,或是计算机桌面经鼠标点选KOMET图标,均可打开C50数据校正软件KOMET。随后,经KOMET右上角扳手按钮,进入设定项[Options],新增KiMos databases的远程服务器存储路径“Y:”。

图5 锥齿轮副数字化车间网络拓扑

WinXP版P65的路径设定步骤:先将设置计划数据接口画面中“C:DATABASE”改为远程服务器存储路径“Y:”;再找到C盘根目录下KOMET文件夹内KOMET.ini初始文件,经记事本格式打开后,修改目录[Directories]列数据库database值,即本地存储路径“C:DATABASE”改为远程服务器存储路径“Y:”,保存后主画面内输入RUN并执行,以退出“(F)Setup Menue”调试栏目。

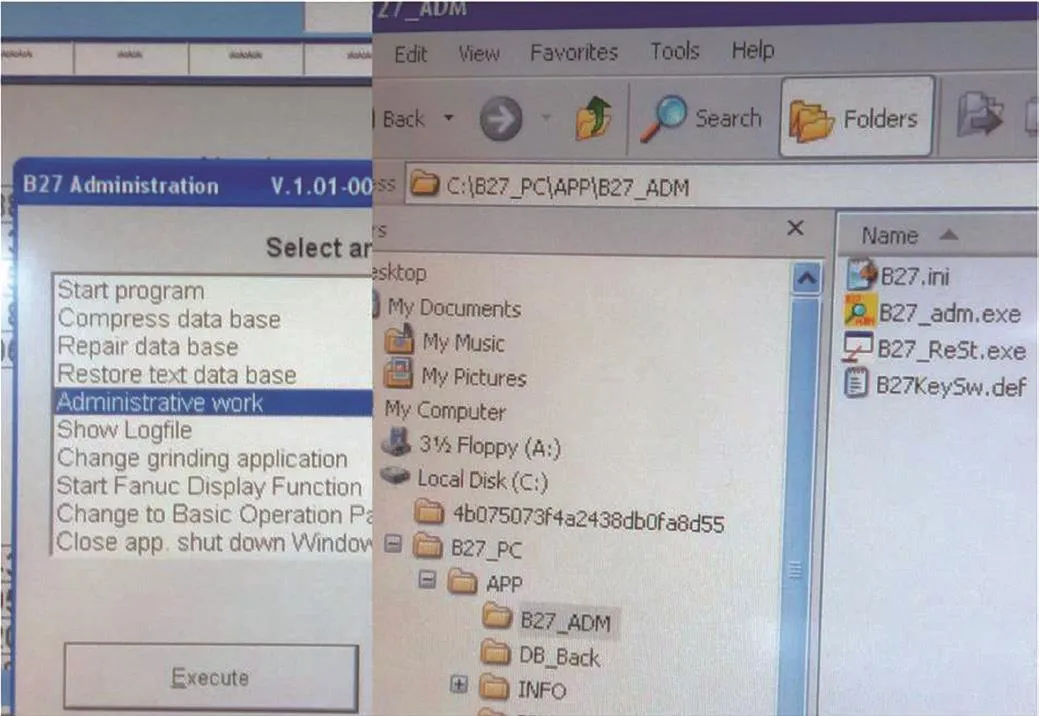

B27的路径设定步骤:退出B27程序画面并进入B27管理员主界面后,经光标选择管理项栏目[Administrative work],输入密匙kl1111转至Win桌面。经鼠标点选Tools下拉菜单的Map Network Drive,设定映射网络驱动器I,文件夹为远程服务器存储路径“\EvocC”,勾选“登陆时重新连接”。通过路径C:B27_PCAPPB27_ADM找到B27.ini初始文件,经记事本格式打开后,设定目录[KiMOS]列外部路径ExtPath值为“I:”,保存并退出。B27数据共享路径设定相关画面,如图7所示。

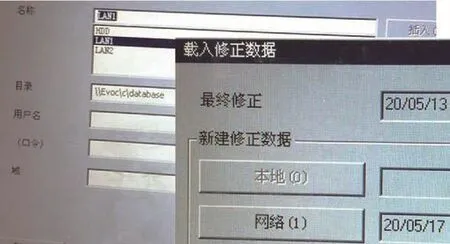

C50的路径设定步骤:在COP32切齿画面下,经[选项]下拉菜单进入[数据库]对话框,设定名称为LAN1以及目录为\EvocCdatabase,依次点击按键[应用]、[测试]和[确定]。P65实际测量C50切齿产品,远程反调该C50。COP32侧经[文件]下拉菜单进入[载入修正数据]对话框,经鼠标点击[新建修正数据]栏内黑色按钮“网络1”,变灰色即为修正完。C50数据共享路径设定相关画面,如图8所示。

图6 Win7版P65的设置计划数据接口画面

图7 B27数据共享路径设定相关画面

图8 C50数据共享路径设定相关画面

5. 结语

当下乃至未来一段时间内,基于大数据共享的智能制造将成为制造企业普遍追求的一个目标。信息孤岛的打通离不开数控装备的规模化集成,生产、质量、财务和订单等数据的连接,以及其关系重塑离不开工业互联网神经中枢的普及应用,现场多系统的数据采集、数据库关联和用户界面远程控制等操作离不开数控装备侧TCP/IP协议给定与互联网设置。更多不同层次用户及跨行业数据拓展离不开数控装备高端、高精、高柔下便捷、宜人化应用。当然,数控装备生产运行中海量数据的防御系统建设也是不可忽视的一个环节,如病毒控制、监测预警、应急响应和检测评估等。