火眼金睛机器人

2020-08-13德国阿库

■ 德国阿库

通过扫描单件、灵活地控制手臂以实现提高工艺安全性、缩短设备工装时间和降低单件制造成本的目标,特别是中小产量的企业将因此获得提高产能的新选择。

“机器人同事”早已不是生产车间里的陌生者,特别是在标准化流程中。然而,当遇到尺寸不同、形状各异的工件时,机器人的程序设定通常会成为它们的短板。尤其是对于激光或火焰切割加工中心这样的外协加工企业而言,工件的批量越小,使用机器人生产的经济性就会越低。而阿库应用在其德国矫平去毛刺加工中心内的“有眼机器人”恰恰针对这一问题给出了解决方案。

单班制也能“有利可图”

“有眼机器人”的核心部分是其摄像技术:可以单独对焦每批工件进行扫描,检查尺寸并调整手臂动向。只要工件的形状、尺寸和质量在一定的范围内,无需对机器人进行额外编程,便可以连续取放尺寸不一、形状不同的工件。小批量的生产无需重新调整系统,可以实现生产自动化。“效率的提升很快便显现出来,即使加工批量较小,自动化生产也不再是一个投资回报率较低的举措。视觉机器人通常在一班制生产中就能得到回报。”阿库事业发展部总监Andreas Hellriegel介绍说。

自主且可靠

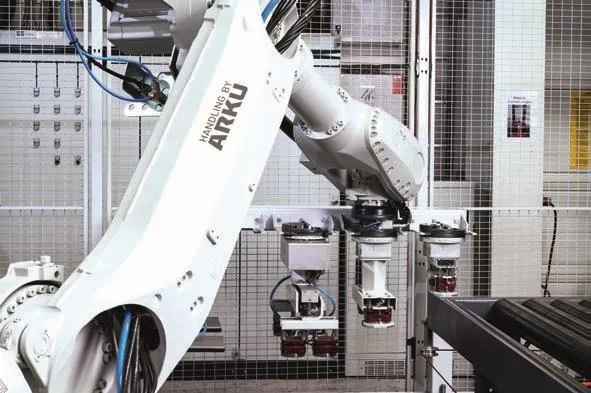

视觉机器人不仅操作灵活、性能可靠,而且全程自主运作,无需人工监控。由于集成了流程控制系统,当前流程数据的抽测可以直接在笔记本电脑上完成。当托盘上的工件加工完毕时,程序会自动停止。同时,抓具在过载或零件被卡住时也会中断操作。即使机器人因为零件尺寸的改变而需要不同的抓具,它也可以自行从更换站中选取、更换。

视觉机器人的高效率特别彰显在对人力无法胜任的质量级工件的上下料中。“当工件质量超过30kg时,到目前为止,都需要两名男子或使用辅助装置,如起重吊车进行搬动。而对于机器人来说却是轻而易举。”Hellriegel强调说。该机械手可以拿举100kg的质量并自由旋转。拿举厚度可达50mm,因此也适用于处理更多种类的钣金件。一旦钣金件放入机器人的识别区域内,视觉系统将完全自动接管,无需二次编程。

机器人抓取零件

一个流程,一个解决方案

为了使视觉机器人能够充分发挥其潜力,它将被无级融入矫平或去毛刺流程中。阿库利用了自己的内部基础设施进行了真实条件下的试运行:一年多来,工程师们在总公司所在地——德国巴登巴登的矫平去毛刺加工中心对视觉机器人进行不断地测试和优化。比如,他们对机械手进行调试,使其磁性举臂可以识别欧标托盘上的钣金垛,并正确地抓举,然后将它们放置在精密矫平机FlatMaster®的辊道上。收到工件后,矫平机便立即开始矫平流程,无需人工进行位置调整。

此外,研发人员还设置了一个倒转程序:工件矫平完毕后,被自动送回入料口处,依旧由机器人承担下料和堆垛的工作。

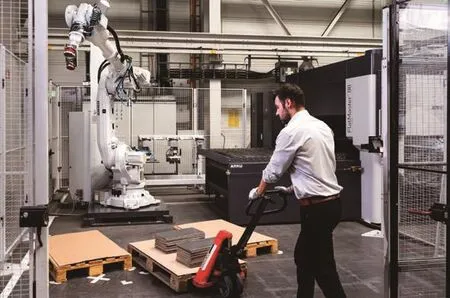

整个生产流程中,需要人工操作的部分仅限于矫平前将待加工钣金件堆叠在托盘的准备工作。一名员工将托盘放置在定义的抓取区域,通过控制面板进行几项设置来启动自动矫平工序。总工装时间仅为2min左右,即便是拿取全新样式的工件,也无需再次编程。

员工将托盘放置在定义的抓取区域

需要调整矫平设置时,可以储存之前的设置,在下次加工时通过条形码调出使用。由于在过程中要检测工件的平整度,机器人甚至可以在矫平后根据公差对零件进行分流。

“我们这项研发的目标是提供一键式连续不间断的加工流程,客户不需要解决端口配置的问题。”Hellriegel解释道。这便是阿库为其整个矫平机和去毛刺机产品组合配备视觉机器人的原因。对于已拥有FlatMaster®或EdgeBreaker®的客户,阿库可以提供机器人加装服务。“我们将机器人技术最好地应用在每台设备上。当然,在安装后,我们将继续通过全球服务向客户提供技术支持和服务。”