高加液位稳定性改良方法

2020-08-13龙开靓吴佳焱

龙开靓, 吴佳焱

(国家电投江西电力工程有限公司, 江西 南昌 330000)

0 引言

国家电投集团电力工程有限公司负责承接新电公司2X700MW 超超临界机组日常维护及等级检修工作,单台机组三台高压加热器是锅炉给水系统的重要环节。回热加热器利用汽轮机抽汽加热给水或凝结水,提高了热力循环的平均吸热温度,是现代火电机组提高运行经济性的重要设备,其运行状况直接影响整个机组的热经济性[1-4]。加热器运行状况主要表现在加热器端、抽气压损、散热损失、加热器故障停运、疏水系统故障、旁路管道泄漏等方面[5]。

现有文献中存在大量解决加热器端差以及抽气压损导致机组热经济性下降的相关研究,柏静儒等[6,7]采用等效焓降法研究了某1000MW 二次再热机组加热器端差和抽汽压损对机组经济性的影响;徐鸿等[8]建立了加热器上端差对煤耗率影响的通用强度矩阵模型, 并对某600MW 机组的典型工况进行了计算。

在机组实际工况下, 还存在高温加热器液位测点异常、抽气电动门、疏水调节门故障等问题。 这些问题导致的机组非停,也会严重影响运行经济性。

本文以国家电投集团新昌发电分公司#1 700WM 超超临界机组为研究对象, 收集了近几年因为高压加热器液位故障影响机组运行的详细数据, 根据日常维护积累的大量实践经验,首先排除了硬件上存在的影响因素。 而后, 采用自适应遗传算法进一步优化了高压加热器液位的跟踪控制算法参数,有效提高了该设备运行的稳定性。

1 高压加热器结构分析与造成液位异常的原因及影响

如图1 所示,加热器内部主要分为三个部分:蒸汽冷却段、凝结段、疏水冷却段。 蒸汽冷却段是利用汽轮机抽气来提高给水温度,使离开加热器的给水温度升高,接近或略超过对应抽汽压力下的饱和温度。 凝结段利用蒸汽冷凝释放出的潜热以加热给水。 疏水冷却段可以将离开凝结段的疏水余热传递给进入加热器的给水。

图1 加热器内部结构示意图Fig.1 Schematic diagram of the internal structure of the heater

新昌#1 机组高加液位测点现场采用二点取样设计,该设计存在因单一测点液位波动, 即导致整体液位出现较大偏差的明显缺陷, 除此以外, 疏水调节阀自动控制PID 算法参数,因为经年累月运行,工况已发生改变,调门线性不佳,PID 自动调节能力明显下降,导致阀门开关过程缓慢,液位跟踪效果不佳,整体跟踪反馈曲线出现,明显波动,严重时造成超限报警。如果任何一台高压加热器水位控制不好, 将会导致高压加热器在运行过程中解列(不参与给水加热),那么水位和压力必将受到影响,如果高加水位过高,严重时会导致汽轮机进水。

通过整理新昌电厂、分宜电厂、景德镇电厂2018 年整年水位控制系统故障和液位测点波动的出现次数,可知同类型电厂高加水位控制波动偏差超出±50mm 次数为38.5 次。 而我厂高加水位控制偏差超出±50mm 故障项目次数为76 次, 如果我们能够将控制系统故障次数降至37.5 次,即由原来的平均每月6.33 次,降至3.11 次,才能够达到同类电厂的平均水平。

2 高加液位稳定性改良的具体实施方案

2.1 硬件部分

首先,取消精度低、受高温影响故障率较高,可靠性较差的磁翻板液位计;其二,在保留原始差压变送器的情况下,新增一套电接点水位计,使高加液位由二取中变为三取中模式。

通过上述硬件改造,克服了因液位计自身原因,造成的液位偏差, 且将原先二取中间值计算方式变成三取中间值,可有效解决水位单点跳变导致偏差过大的问题。

2.2 控制参数整定部分

首先,对疏水阀开关形成进行重新整定;其二,对DCS逻辑组态中的阀门自动调节PID 参数进行优化整定。

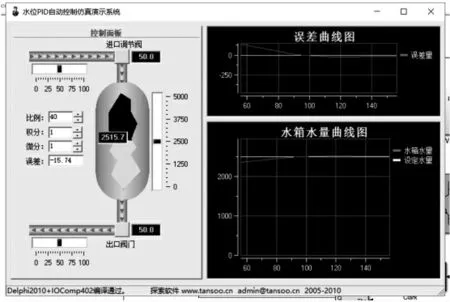

如图2 所示,引入水位PID 自动控制仿真演示系统,从DCS 中,获取对应PID 调节方程,使用自适应遗传算法,在上述仿真系统中,对PID 控制参数进行离线优化,并使用Simulink 仿真软件, 对优化效果进行理论结果验证。 最后将优化后的参数,代入实际系统,进行实际工况调整,完成高加液位PID 自动控制参数整定。

图2 水位PID 自动控制仿真演示系统Fig.2 Water level PID automatic control simulation demonstration system

(1) 自适应遗传算法简介。 遗传算法 (genetic algorithm,GA)是一种进化算法,它的主要思路是模仿达尔文进化论中“物竞天择、适者生存”的演化方法,按照人类的要求制定选择规则,然后模拟大自然优胜劣汰的方式,使其在随机种群中自然的进化繁衍,最终存活下来的个体即为该种群的优势个体。在遗传算法中,通常会将所需要解决的问题进行参数编码,以染色体的方式表示,再以选择、交叉、变异等运算将各染色体进行迭代,以此方法来使各种群染色体中的信息得到交换,产生新的个体和基因组合,最终得到符合人类所设置的规则的优势个体及其染色体组合。本文所使用的自适应遗传算法,实际上就是经典遗传算法的一种改进版本,其通过对遗传参数的自适应调整,极大程度的提高了算法的收敛能力和速度。以仿真软件为测试平台,PID 控制参数为优化对象,进行参数整定。

(2)Simulink 仿真。 将优化后的PID 控制方程及其参数,使用Simulink 仿真建模的方法进行验证。从下图可以看出,在进行水位调整时,参数修改前反馈曲线的波动明显更加强烈,而使用优化后的参数进行控制的水位,反馈曲线稳定更加迅速。 图3 为Simulink 仿真输出的反馈曲线示意图。

图3 水位调整波动反馈曲线Fig.3 Water level adjustment fluctuation feedback curve

(3) 实际工况下参数整定。2019 年6 月1 日,1# 汽 轮 机 重新启动,待机组带负荷后,小组成员对原有的疏水阀PID 参数进行了修改,并人工给与一定的水位扰动,来验证阀门的动作线性及水位的跟踪变化情况,图4为小组成员当时记录下的疏水阀PID 参数以及微调后对应的水位曲线。

图4 实际工况下参数微调过程图Fig.4 Process chart of parameter finetuning under actual working conditions

最终, 通过小组成员们,不断的实验调整,实际水位在人工扰动的情况下,均可及时实现液位跟踪。

3 高加液位稳定性改良方法优势

(1)通过系统排查,合理升级硬件,有效避免了因为设备自身问题导致的液位跳变、数值不准等导致的故障。彻底根除了因底层采样不确,引发的机组停机。

(2)科学的阀门自动调节PID 参数进行优化整定。使用高适应性的改良遗传算法配合液位仿真系统对阀门自动调节PID 参数进行优化整定,确保方案可移植,可行性的前提下,有效实现了对目标参数的精准优化,并通过现场重复调试,确保了对实际工况的匹配。

4 高加液位稳定性改良的实施过程及成果简介

4.1 实施过程

(1)现场调查。 新昌电厂#1 机组高加水位设计三套,其中二套为差压变送器测量方式, 量点液位容易因单点故障导致液位波动,无法做到保护3 取2 的安全稳定,如图5 所示;另外一套水位计采用磁翻板远传液位计,磁翻板液位计精度低、受高温影响故障率较高,可靠性较差。

由调查结果可以得出,高加液位测点现场采用2 点取样设计,一旦单点液位剧烈或坏点情况,系统只能被迫选择另一点液位情况,势必会对高加整体液位情况有较大影响。

图5 磁翻板液位计Fig.5 Magnetic level indicator

小组成员通过做高加正常疏水阀的调门扰动实验,对比PID 参数设置情况, 发现人工给予水位一定的扰动时,正常疏水阀动作缓慢,会使水位出现一定的超调或振幅现场,对水位超调有一定的影响。

由调查结果可以得出, 高加正常疏水阀门只要有小幅的波动,整个水位就会出现大幅的震荡,说明整个疏水阀的阀门线性不佳,水位容易因阀门波动而剧烈波动。

(2)硬件改造。如图6 所示,1# 汽轮机计划停机小修,小组成员对原有的磁翻板液位计进行了拆除, 并按初始计划新增电接点液位计。

图6 磁翻板液位计拆除改装示意图Fig.6 Schematic diagram of disassembly and modification of magnetic flap level gauge

(3)软件改造。如图7、8 所示,小组成员对原有的液位DCS 逻辑画面进行了修正。

图7 DCS 操作画面修改示意图Fig.7 DCS operation screen modification diagram

图8 DCS 逻辑画面修改示意图Fig.8 Schematic diagram of DCS logic screen modification

4.2 项目成果

#1 机组新增高加水位测点后以及整定高加疏水调节阀PID 参数后, 高加水位测量准确,高加水位自动调节品质良好, 数据明显优于改造前, 高加水位控制波动范围在改造前经常超过±50mm, 改造后水位控制波动范围基本上能够控制在±50mm 之内, 高加水位波动过大次数由原来每月6.33 次成功降至2.2 次。

5 结束语

该方法为高加液位故障频发导致机组运行不稳定的发电厂家,提供了一个有效、可行的解决方案,通过软硬件结合的整改方法, 极大降低了由于高加水位波动过大导致的缺陷次数。有效改善了机组的运行环境,提高了运行稳定性。