1000MW 核主泵一体化循环滑油供应系统功能性分析

2020-08-13高玉爽

高玉爽

(哈尔滨电气动力装备有限公司,黑龙江 哈尔滨150000)

国家的经济在飞速发展,自然资源不断被开发和利用,电力需求越来越大,而对核能发电的需求也更加迫切。国家在核电站的建设以及核技术上都取得了重大突破,1000MW 大容量的核电站更被看好,前景非常广阔。主泵核电站中的重要组成部分,与核安全紧密相关,是核反应堆冷却系统的核心部分,关系到核电站的运行质量。为此,应当针对土建结构与系统进行合理设计,确保其结构和功能都满足核主泵的设计要求。

1 主泵电动机概况

核主泵电机是核电站中的重要设备组成之一。1000MW 级核电主泵电机国际上只有美国、德国、俄罗斯等国家是自主研发制造的,其它国家使用的该型主泵电机大多是直接引进或者是通过技术引进而生产制造的。

2 与常规电机结构的最大不同

核电站是非常高能但是也相对高风险的一种发电设施,维护和运行需要多种高端的技术和设备的支持。在核电站中,当发生短暂断电情况时,为了确保冷却剂能够正常流经反应堆,冷却反应堆中的过高的热量,避免反应堆内元件被烧毁,就需要核主泵电机具有比较大的转动惯量,也就是需要大飞轮。主泵电机中的飞轮有可脱节飞轮以及不可脱节飞轮两种结构,不可脱节飞轮结构中又被分为飞轮布置在转子铁心上端或下端两种方案。(1)可脱节飞轮结构特征如下:衬套位于轴和飞轮中间位置处,同时与飞轮采取过盈配合连接方式,使得摩擦力增加,进而促使主泵飞轮可以持续运转。需要注意地是,摩擦力禁止过大,避免脱钩过程中,不能顺利与轴脱离;(2)不可脱节飞轮的结构特征如下:针对飞轮和轴的连接部位而言,主要采取直接连接方式,也是利用过盈配合,同时还能使用键槽,通常飞轮位于电机轴的最外侧,便于随时检测。

3 主泵一体化滑油系统的总体结构布置

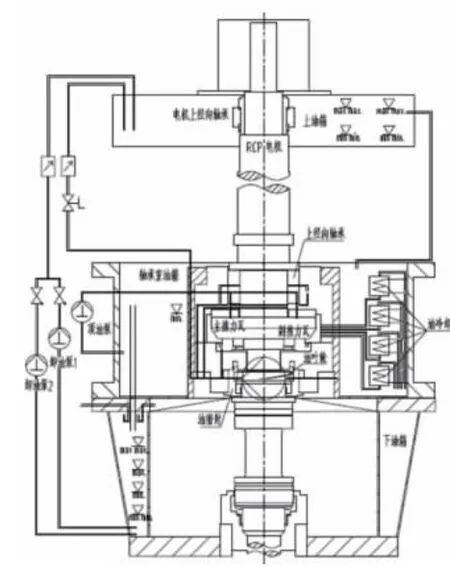

滑油系统的结构设计极为关键,关系着最终系统的应用性能,为此,在实际进行结构设计时,应当准备把握结构布置方法。具体而言,可以考虑使用水导轴承、油润滑径向轴承、双向推力轴承,如图1 所示。通过使用这三个轴承,以便起到支撑的作用。通过采取该结构布置设计方案,可以实现一体化结构的优化设计,不仅轴承之间的润滑作用提高,也能使得压力得以均匀,维持系统的稳定运转。

图1 一体化供油系统P&ID 图

4 滑油循环回路系统分析

4.1 顶泄油供应系统

顶泄油供应系统是滑油循环回路系统的重要构成部分,在该系统中发挥着重要的作用。与其他系统相比,顶泄油供应系统的应用特点也比较凸显。在实际应用过程中,要求操作人员了解该系统的组成部分。实际上,该系统主要由顶油泵与两台泄油泵构成,以便起到抬升转轴的作用,同时也可以方便控制下油箱油位。主泵中的转轴受到转子自身的重量、叶轮运转中的推动力量以及轴承压力等多种作用力的共同作用,不同的工作状态也会影响到转轴的方向和位置。于是,为了保护轴承与轴承组件的完好性,减少这些作用力对轴承的影响,顶油泵在加大压力之后,润滑油通过推力流入顶油泵的推力盘与瓦块内,形成一种比较稳定的油膜。因为顶油泵本身对整个循环系统有一个推动与控制的作用,在开启或者是停用主泵的时候,必须要将顶油泵开启,保证系统的循环畅通。而在整个滑油循环系统中,下油箱中的滑油并不参与到循环工作中,如果在下油箱中存储过多的滑油可能会导致循环系统中的油量不够,因此,漏油泵要根据具体的油量情况,如果过多,就要将下油箱多余的滑油推送到上邮箱,保证系统的滑油循环稳定。

4.2 双向推力轴承滑油供应系统

双向推力轴承系统是滑油循环系统中的重要推动力供应系统,能够保证滑油循环所需推力的正常供应,是主泵中循环滑油系统运转的前提条件。双向推动力轴承系统的构成相对简单,主要由叶轮、导叶以及双向推力轴承构成,向主泵中需要润滑的主体结构传输润滑油。其运行原理如下:当主泵开始启动时,叶轮会将润滑油加入到滑油系统中进行循环,进入轴承内部之后,叶轮与电机轴一起转动,持续向轴承之间供应润滑油,润滑油在轴承之间进行润滑工作,温度也会随着轴承的运转而升高,最后在系统推力作用下进入油冷却器完成降温步骤,最后回到轴承室油箱中。

4.3 油密封可控泄漏系统

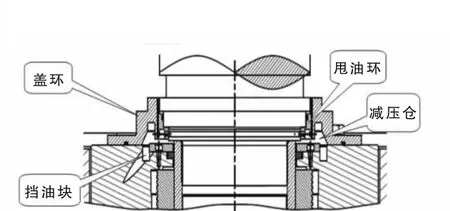

循环滑油系统中油密封可控泄漏系统专门为了减少主泵中润滑油的泄露而设计,是由一套流体动压机械密封和一套机械式迷宫密封组成的系统结构,用于轴承室油箱的边界密封。其中的流体动压机械密封位于轴承室油箱的下方,轴承室油箱中泄露的润滑油在集液盘中聚集后流入下油箱,该结构设计较为成熟完善,能够有效控制滑油的泄露。机械式迷宫密封位于轴承室油箱的上方,是由盖环、甩油环、挡油块以及减压仓共同构成。泄露的润滑油进入减压仓中经过降压、凝结等变化,最后以气液混合体的形式流回轴承室的油箱。结构见图2。该结构充分考虑了润滑油在高温中气体、液体两种情况的摩阻效应、热力学效应等多种反应,然后在其它部件的共同作用下,基本上能够做到系统中无润滑油泄露。

图2 轴承室油箱上部机械式迷宫密封

4.4 滑油存储系统

滑油存储系统则是整个循环滑油体系中的关键组成部分,是系统中滑油的循环的重要场所。滑油存储系统一共由三个油箱构成,其中的轴承室油箱是存储系统中的主要储油设备,超出七成的润滑油都在这个油箱当中,其余的油量分别存储于上、下两个油箱中。

4.5 滑油冷却系统

一体化循环滑油系统中的冷却系统是由4 个并联的换热器元件组成的,具有循环线路短、冷却速度快、安装便利等多种特点。冷却系统的运行原理为:上电机支座的外围安装了整体式的油/水冷却器以及管路。当油箱中的80 度的高温润滑油在油压的推动下经过上轴承室油管路进入油冷却器中,经过小于40度的冷水进行热量的交换,最后回到油箱中的润滑油温度要小于60 度。

4.6 润滑油的监控和连锁保护系统

安德里茨公司制造的核主泵充分考虑到了主泵润滑油系统的可靠性和稳定性,设置了多重连锁装置以及众多监测点,能够重点监测润滑油的压力、温度、用量以及液位等指标,并且将润滑油系统与主泵运行、启动以及停用等工作情况进行关联,完成一个连锁性的保护系统。一旦发现运行指标出现问题,将会出发警报装置,提醒相关的技术人员做出调整处理,保证了主泵运行的安全和可靠。

5 结论

综上所述,核主泵是核电站运行中的重心部位,是核电站发电的重要支撑结构,而国内的核主泵类型越来越多,也越来越先进。从主泵自身的滑油系统来比较,本文研究的主泵类型在滑油系统的润滑效果、冷却速度以及系统的安全和稳定性等方面要比其它类型的核主泵更具优势。安德里茨主泵被应用到电厂中开始运行的时候,其它类型的核主泵还在优化润滑油系统的各个功能结构。只有深入了解掌握了核主泵一体化循环滑油供应系统的功能以及结构,才能做好核主泵的维护和保养工作,确保核电厂的心脏主泵能够安全运行,实现有力发电。