海上某油田采油树水相出口管线腐蚀失效分析

2020-08-13李晓成厉嘉滨陈经华

李晓成 厉嘉滨 陈经华

(中海油能源发展股份有限公司上海环境工程技术分公司,天津 300452)

0 引言

如果说海底管道是海上油气田开发的大动脉,那么海洋井口采油树就是海上油气田开发的毛细血管,是海洋油气资源开采工程的重要组成部分。采油树管线通常采用钢质管道,随着服役年限的增加,加上海洋腐蚀环境的复杂性和恶劣性,井口采油树不可避免会出现锈蚀、腐蚀、冲蚀等缺陷[1-4]。据统计,中海油渤海油田井口采油树已突破2100套[5],采油树服役年限如表1所示。

表1 渤海油田采油树服役年限统计

目前对于采油树出现故障后采用的方法主要是返厂拆检、换件维修,对于现场的检测手段主要是静态无损检测、功能试验和静水压强度试验等手段。通过查询相关文献,采油树中故障井统计情况如表2所示。

表2 采油树故障分井别统计

水相的故障井数量居多,根据文献中描述,油相和气相井的故障主要集中在各平板阀故障,而水相井的故障则体现在腐蚀因素[6]。本文对海上某平台CEP-A19井采油树水相出口管线进行失效分析,主要工作内容包括失效管件的常规检测、腐蚀产物分析和失效原因分析。

1 腐蚀实效分析

1.1 现场调查研究

渤中28-2S油田位于渤海南部海域,油气藏主要受岩性和构造双重因素控制,以岩性-构造油藏为主。地面原油具有密度中等、粘度中等、凝固点高、含蜡量高、胶质沥青质中等、含硫量低的特点。

本次进行分析的失效管件位于A19井水相出口处,A19井注水管柱更换作业结束后,恢复注水时发现A19井水嘴上游第一片法兰处焊缝有一处漏点。现场如图1所示。

1.1.1 基础分析

A19井操作压力为11.3MPa,操作温度为75℃,管道内介质为注入水,管线材质为A106,服役年限为10年。管线测厚情况如图2和表3所示,管线探伤情况如图3和表4所示。

表3 壁厚检测结果

表4 探伤结果

1.1.2 现场腐蚀宏观形貌分析

失效管件示意图如图4所示,失效管件由两个法兰,两个90°弯头以及一节直管段焊接而成,共4道焊缝,从左至右依次编号1-9,其中1#和9#为法兰,2#、4#、6#、8#为焊缝,3#和5#为弯头,7#为直管段。

图5为失效管件剖开后的内壁形貌,从图中可以看出1#法兰内表面无腐蚀,2#焊缝处有腐蚀迹象,取样做XRD分析,3#弯管内壁无腐蚀,4#焊缝无腐蚀,5#弯管内壁有腐蚀迹象,取样做XRD分析,6#焊缝有均匀腐蚀迹象,取样做XRD分析,7#直管段有均匀腐蚀迹象,取样做XRD分析,8#焊缝有均匀腐蚀迹象,取样做XRD分析,9#法兰内壁无腐蚀。

1.1.3 壁厚测量

采用千分尺对失效管件进行壁厚测量,测量结果如表4所示。测量结果与安装之前相比,无明显壁厚减薄。

1.2 失效分析

1.2.1 理化检测

采用 SPECTRO LABLAVM11直读光谱仪对失效短节进行了化学成分分析,分别测两个样,每个样测3个点,表中数据为3个点平均值,检测结果如表6所示,检测结果表明,1#样即法兰成分为不锈钢,其余管体皆为碳钢。从Cr元素的含量可以看出,4#、6#、8#焊缝Cr含量很低,说明为普通的碳钢焊条。2#焊缝Cr含量为1%~2%左右,介于1#不锈钢基体和3#弯管基体之间,通过Cr含量可以判定此异种钢对焊选用的焊条不是不锈钢焊条,不锈钢焊条Cr元素含量基本都在10%以上,其Cr元素含量高应是熔合了部分不锈钢法兰的缘故。

表5 壁厚测量结果

表6 化学成分分析结果

表6(续)

1.2.2 金相试验

依照GB/T 13298-2015 金属显微组织检验方法,检测失效管件的金相组织,1-9号试样金相照片如图6~图24所示。

管体检测结果如表7所示,1#法兰组织为奥氏体+铁素体组织,为不锈钢的典型组织;其余管体组织为铁素体+珠光体;焊缝处组织较复杂,2#焊缝为针状铁素体+贝氏体组织,熔合区为魏氏组织,细晶区为多边形铁素体+珠光体组织。焊接裂纹发生在2#焊缝熔合区,此处组织异常,魏氏组织硬度高、韧性差,性能较差。4#焊缝为针状铁素体+贝氏体,熔合区为粒状贝氏体,细晶区为多边铁素体+珠光体。6#和8#焊缝组织一直,属于碳钢之间的对焊,焊缝组织为铁素体+珠光体组织,熔合区组织为粒状贝氏体,细晶区组织为多边铁素体+珠光体组织。

1.2.3 硬度分析

对管体、焊缝进行硬度测量,试验设备为Tukon2500维氏硬度计,执行标准为ASTM E92-17,沿管体边缘测一些列的维氏硬度,打点位置如图24~图25所示,检测结果如表9~表10所示。表9位焊缝硬度检测结果,其中4#、6#、8#焊缝硬度过渡较平滑,焊缝处硬度最高,两边稍低,而2#焊缝硬度梯度起伏较大,其热影响区硬度最大可达300Hv10,远远高于两侧基体的硬度。热影响区硬度高,容易在此处产生裂纹。

表10为弯头和直管段基体的维氏硬度值,硬度梯度变化平缓,与焊缝两侧基体的硬度无明显差异。

1.2.4 SEM分析

1.2.4.1 裂纹已贯穿的SEM分析

通过宏观分析,发现渗漏处在2#焊缝根部,焊缝根部产生了贯穿管体的裂纹,最终导致了管体发生了渗漏。将裂纹处打开,观察微观形貌,低倍形貌如图26所示,其中A端为管内侧,B端为管外侧。从B端的SEM照片(如图27~图28所示)可以看出,B表面覆盖了一层薄薄的物质,该物质有晶体结构,类似针状,属于典型的腐蚀产物。对B区进行元素分析,分析结果如表11所示,其中Fe、C、O、S元素含量较高,腐蚀产物可能为FeCO3和FexSy。B区是在管外壁处,此处为后产生的裂纹,从腐蚀产物的形貌可以看出表面未受任何污染。A区微观形貌如图27所示,从微观照片可以看出,A区腐蚀产物较多,已看不出针状形貌,腐蚀产物已结合成大块的晶体,这也与A区是先产生的裂纹,先发生腐蚀吻合。

表7 管体试样金相检验结果

表8 焊接接头试样检测结果

表9 焊缝硬度试验结果(HV10)

表10 管体硬度试验结果(HV10)

1.2.4.2 裂纹未贯穿的SEM分析

上面分析的是裂纹已贯穿的形貌,下面分析裂纹未贯穿时的情况。图29为裂纹未贯穿的宏观照片,其中A区是早期发生开裂的区域,其表面崎岖不平,且已发生腐蚀。B区为将裂纹强行打开后裂纹扩展区,其表面相对平整,且光鲜洁净。图30为SEM照片,二者形貌差异对比更明显。A区元素分析如表12所示,其中还是Fe、C、O、S元素含量较高,腐蚀产物应与上面分析的相同。B区微观形貌如图31所示,B区表面有大量韧窝,说明是韧性断口,B区的元素分析如表13所示,其中Cr元素的含量较高,与2#焊缝处Cr元素相近,此处应为焊缝,说明裂纹是产生在焊缝处的。

表11 B端腐蚀产物元素分析

表12 A区腐蚀产物元素分析

表13 B区基体元素分析

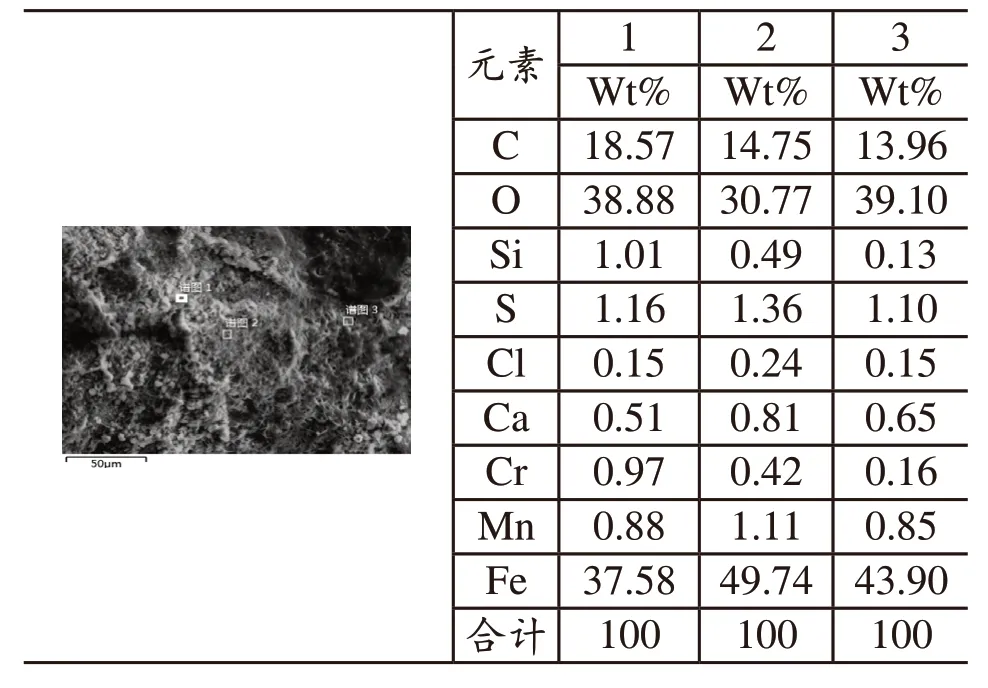

1.2.5 腐蚀产物分析

取特征部位腐蚀产物,并对腐蚀产物进行清洗,先用石油醚去除腐蚀产物中的油,多次萃取,直至石油醚透明和腐蚀产物有明显分层为止。再用酒精清洗腐蚀产物,直至酒精透明为止。然后用滤纸分离腐蚀产物,最后晾干装入试样带,在做XRD和EDS之前,需对腐蚀产物进行研磨。

表14 2#样品EDS分析结果

表15 5#样品EDS分析结果

表16 6#样品EDS分析结果

表17 7#样品EDS分析结果

表18 8#样品EDS分析结果

表19 腐蚀产物XRD分析结果汇总

腐蚀产物XRD分析结果汇总如表19所示,从腐蚀产物可以看出,主要成分为FeCO3,伴有一定量的FexSy及钙镁垢。

2 结论与建议

2.1 失效原因分析

根据壁厚测量结果,1#法兰颈部壁厚为7.246mm,与其对焊的弯管壁厚11.818mm,二者之差为4.572mm。根据《GB50236-1998 现场设备、工业管道焊接工程施工及验收规范》规定,不等厚对接焊件组队时,薄件端面应位于厚件端面之内。当内壁错边量超过3mm时,应按照图36进行加工。1#法兰的焊接便适用此情形,厚件理应开75°坡口,而实际的坡口角度目测只有45°,如图32所示。所以在焊接过程中,问题之一便是开坡口问题。

本次发生泄漏处为不锈钢法兰和碳钢弯头对焊的热影响区,焊缝形貌如图33所示,焊缝及左边基体可以侵蚀,为碳钢材质,右边基体无法侵蚀为不锈钢材质,对比明显。理论上讲不锈钢与碳钢的焊接应选用不锈钢焊条,但是从化学成分、金相分析结果来看,此处选用的焊条为碳钢焊条。问题之二是焊条选用问题。

异种钢的焊接需控制焊缝中母材金属的比例,即熔合比。其目的是减少焊缝裂纹。熔合比过大焊缝过分稀释,可使焊缝中奥氏体成份不足,导致出现马氏体组织,使接头脆性产生裂纹。母材金属的熔合比要控制在30%以内,就能获得理想的奥氏体+铁素体双相组织。可以避免焊缝裂纹。

从硬度检测结果来看,2#焊缝热影响区硬度院高于基体硬度,硬度高脆性就好,容易产生裂纹,图34为肉眼可见的裂纹,位于焊缝底部。

图35为2#焊缝处贯穿裂纹宏观形貌,渗漏也是由于贯穿裂纹引起。从宏观形貌可以看出,裂纹扩展时分叉较多,分叉多也就造成了打开后的表面崎岖不平。图36未尚未贯穿裂纹的宏观形貌,从图中可以看出,裂纹分叉特征明显。裂纹表面发生了腐蚀,腐蚀产物检测结果为FeCO3,从裂纹分叉及腐蚀情况可以得出,裂纹扩展是由于应力腐蚀开裂引起,管道内压力可达十几兆帕,同时管内介质为生产水,使其处于腐蚀环境中,加上前期焊接造成的开裂,最终形成了应力腐蚀开裂,造成了管件的渗漏失效。

2.2 小结

(1)经材质鉴定,1#法兰材质为不锈钢,其余管件、法兰材质为碳钢;

(2)垢样XRD检测结果为FeCO3,伴有一定量的FexSy及钙垢;

(3)1#法兰和3#弯管对焊时,壁厚差超过3mm,厚件未按要求开坡口;

(4)不锈钢和碳钢对焊时焊条选用错误,选用的焊条为碳钢焊条,导致热影响区出现了魏氏组织,产生了裂纹;

(5)管件渗漏原因为焊接不合格,异种钢、异种壁厚焊接产生了裂纹,在腐蚀介质作用下,发生了应力腐蚀开裂。

2.2 建议

(1)异种钢、异种壁厚焊接需严格按照相关标准规范,在焊条的选用上应首先考虑不锈钢焊条,控制好焊接工艺,否则容易产生焊接裂纹;

(2)不锈钢和碳钢连接,容易产生电偶腐蚀问题,应尽量避免;

(3)硫化物显示:焊缝部位可能发生微生物腐蚀(MIC);

(4)尽量减少异种钢对焊,可以考虑将1#法兰更换为碳钢法兰。