多盖板的薄型大尺寸旋转马圈舞台的设计与实施

2020-08-13冯朝

冯 朝

(上海文化广播影视集团有限公司,上海 200041)

杂技剧场表演舞台不同于一侧观看的舞台,为符合杂技的表演特点,一般设计为马圈舞台。为了满足多元化的表演,增强表演的动感,让观众更好地欣赏杂技节目,体验杂技艺术的魅力,将固定马圈舞台改造为可旋转马圈舞台,使舞台可正反转,转速可调;并在保留原有台下顶升台功能的同时,添加其他功能的出入洞口。

文中以一个固定台面的马圈舞台改造为例,将其改造成一个高260 mm、直径14 m的旋转马圈舞台,并设置1个直径2.6 m、3个直径0.7 m的可开启式洞口,以便与原有或新设的顶升台配合使用,增加或丰富演出的表现手段。笔者就改造目标、旋转台工作原理、盖板机构工作原理及盖板区域的调整补强等几方面进行解析。

1 舞台的改造目标

现有舞台的改造需达到四项要求:将现有舞台抬高不超过15 cm,设立可以正向和反向旋转的直径14 m旋转台,边缘旋转线速度0.2 m/s~1 m/s;旋转台可配合原有地下顶升台及新增3处0.7 m直径出入洞口的使用,并能与洞口准确对接;旋转台可平稳承重200 kg/㎡;遇故障可采取手动的应急措施。

舞台台面拆除清理后,为一块平整的混凝土地面,中心位置下方为地下室的混凝土立柱及从立柱发散的混凝土大梁;需要在此地面上开直径2.6 m的顶升台洞口,并在大梁之间增设3个洞口。

新舞台除提供旋转功能,还需要通过设置不同尺寸的舞台盖板和动作机构来满足台下装置使用的需要。由于盖板的存在,盖板动作机构对旋转台运行可能的影响,活动盖板的动静载荷,台高的有限空间内如何保证台体刚度条件下实现盖板的内藏,这些都需要在初始设计时一体化考虑。

对于旋转台体与盖板及洞下装置的关系,在设计及实施中需遵循以下原则。

(1)盖板跟随台体旋转,但相对台体呈静止态,同时,盖板动作机构对台体行走不能产生阻碍,即盖板机构均固定于转动台体上而非固定在地面。

(2)盖板只能在转台被禁止旋转的指定状态下进行开闭动作,并在完成动作归位后对旋转台其他状态无影响。

(3)每个洞下装置的活动各自独立,只与所在洞的盖板和盖板机构联动控制。

(4)当遇洞口出现不可避免影响旋转台使用时,只有采取等效替代办法保证转台旋转的平稳,并尽量减小对洞口的影响。

2 整体设计方案

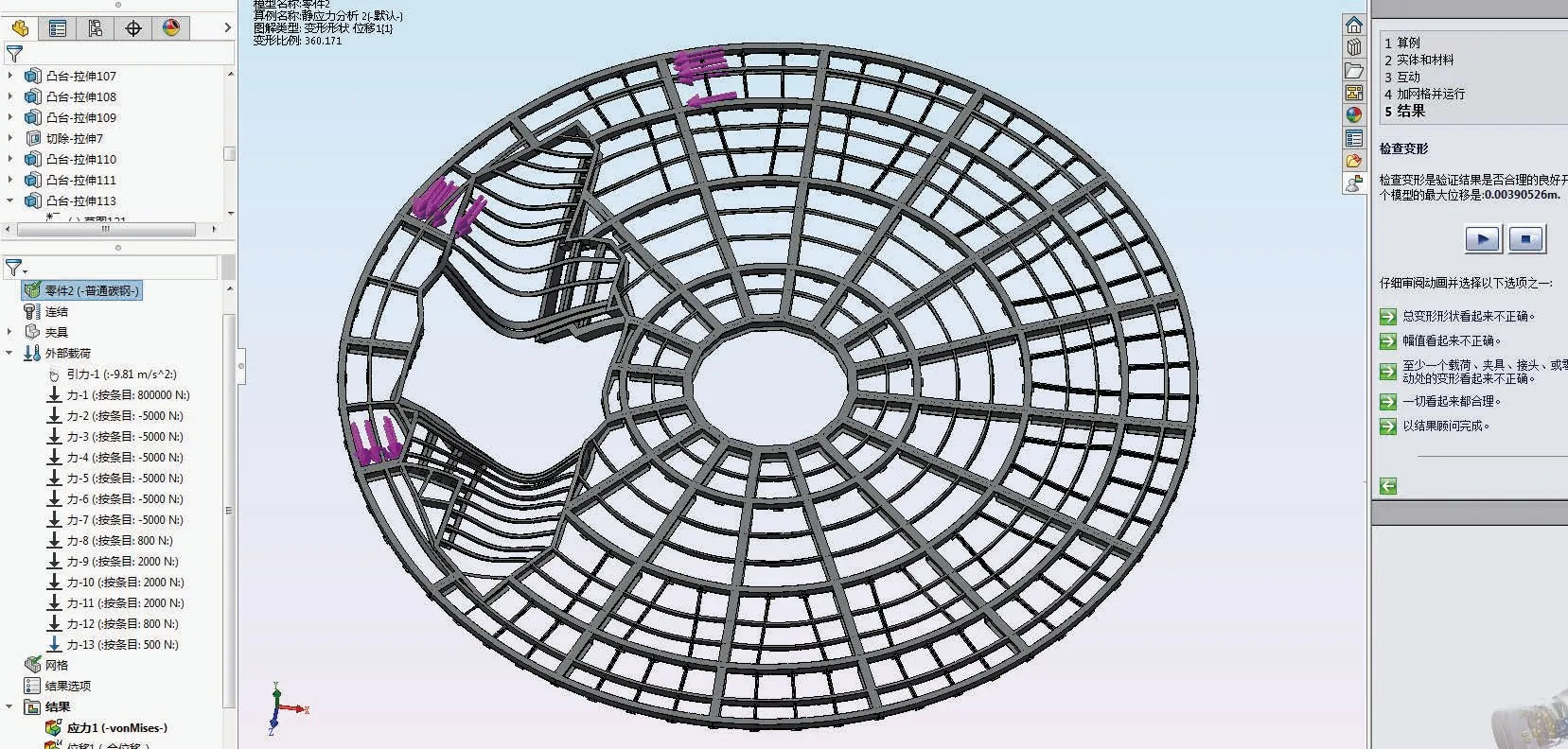

旋转台整体设计思路是台体采用中心回转支承,中心之外设若干圈滚动轮,台体边缘设有若干组驱动装置,带动台体顺时针或逆时针运转。综合建筑的现状,将中心回转支承件安放在中心混凝土立柱上,若干圈行走轮位于混凝土同心圆大梁位置。主台体采用钢框架,钢架形状以同心圆和放射线结合形成主要构造,钢架在直径2.6 m顶升台洞口位置和3处直径0.7 m的功能洞口位置做敞口处理。动力装置采用电机摩擦驱动最外侧台体框,电机侧置于梁间空隙处。带有洞口位置的旋转台钢架体示意图见图1。

在尝试了多种方案后,对于顶升台洞口和功能洞口采用盖板方案。直径2.6 m顶升台洞口的大盖板,由于直径大,等分为2个半圆盖板,采用对搓式拉开及闭合的动作方式,驱动半圆可以选用体积更小的部件实现,对台体内部钢构架的截断面和滚动轮的影响相对较小。而直径0.7 m的功能洞口小盖板因尺寸不大,则以整板进行开启闭合。

各部分的设计参数如下。

(1)台体

尺寸: φ14 m×0.26 m

载荷: 自重+2 kN/㎡动载;自重+5 kN/㎡静载

行程距离: 360°任意

运行噪音: ≤40 dB(A)

边缘线速度:0.02 m/s ~1 m/s

驱动类型: 摩擦轮驱动

(2)大盖板及动作机构

尺寸:R=1.3 m半圆

动载:自重

静载:自重+5 kN/㎡

行程距离:2.7 m

始末运行时间:9 s(平移)+9 s(顶升)=18 s

定位精度:≤±3mm

驱动类型:卷扬机钢丝绳牵引+电动推杆顶升

半圆形盖板行走功率 :2×0.37 kW

半圆盖板升降推杆功率: 8×0.18 kW

半圆盖板锁止推杆功率 :2×0.18 kW

(3)小盖板及动作机构

尺寸:圆形φ0.7 m

动载:自重

静载:自重+5 kN/㎡

行程距离:0.72 m

始末运行时间:8 s(平移)+9 s(顶升)=17s

定位精度:≤±3mm

驱动类型:电动推杆牵引+电动推杆顶升

长臂推杆功率 :2×0.18 kW

升降推杆功率 :4×0.18 kW

3 盖板机构的工作原理

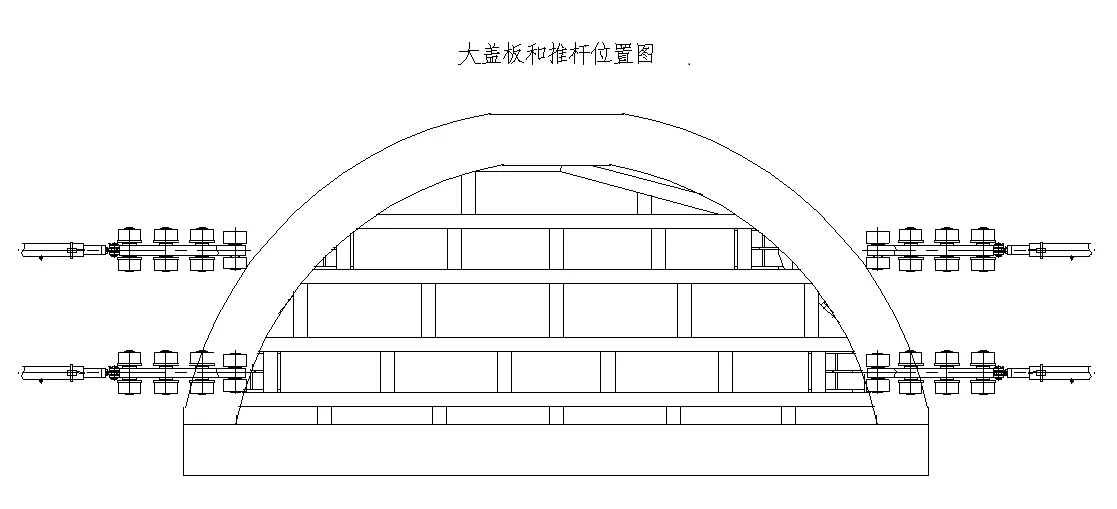

图1 旋转台钢架体示意图

在盖板机构收到盖板开闭信号后,盖板机构对盖板执行对应的动作。盖板与舞台面闭合的上升和脱离台面的下落动作通过电动推杆实现,如图2所示。利用电动推杆端顶部的滚轮作用于盖板外侧斜面,如图3所示,推杆的推力在盖板斜面产生的垂直分力将盖板缓缓顶起直至与台面平齐,复原台面。反之电动推杆收缩,电动推杆端部的滚轮渐渐脱离盖板的斜面,盖板依靠自身重量下落,实现盖板开启。

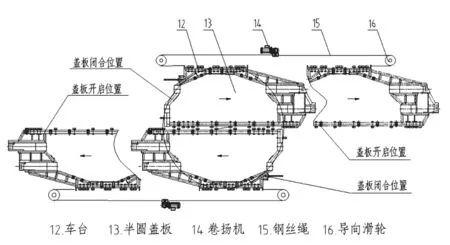

已下落的盖板在台体内的隐藏通过车台的移动完成。每块半圆盖板配置一台车台和一套牵引卷扬机。半圆盖板下落至洞口位置的车台,卷扬机驱动钢丝绳牵引车台,带动半圆盖板移离,直至下方洞口完全露出;同理,车台在卷扬机牵引下作相向移动,封闭下方洞口,如见图4所示。

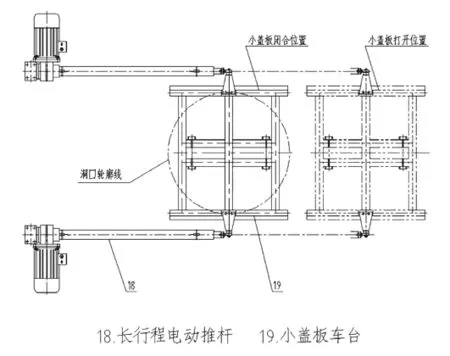

小盖板的上下移动同大盖板,而小盖板的水平移动依靠长行程电动推杆,长行程电动推杆移动时,带动车台移动,完成小盖板内藏及下方洞口的启用。车台下方预置了行走轨道,如图5所示。

4 盖板与转台的整体设计及设备选型

当有道具或者演员需从舞台下部造型出场时,转台旋转到预设位置锁定,盖板动作机构做打开预备,电动推杆组缩回推杆头部顶轮,盖板依靠自重和斜坡结构随之下沉。随后盖板车台牵引卷扬机或长臂推杆动作,将盖板平移藏至台体结构内部。盖板完全隐藏后,位于转台洞口下方的其他设备即可升起,将道具或演员运至舞台台面。

4.1 设计目标及设备选择

每块半圆盖板和小盖板在台体内均配置了4套水平电动推杆,如图3所示。采用多副推杆的理由是,在产生同样合力时增加盖板跟转的稳定性,同时尽可能降低部件尺寸。

图2 大盖板电动推杆的上升和下降动作

图3 大盖板电动推杆的布置图

图4 半圆盖板移动示意图

图5 小盖板水平移动示意图

盖板跟随旋转或静止状态时要承受与台体其他部位同等量的动荷载与静载荷,舞台设计动荷载2 kN/㎡,静荷载5 kN/㎡,按半圆盖板自重5.6 kN,小盖板自重0.7 kN计算取得的推杆和驱动电机,电机推力主要完成克服盖板自重的顶升。

根据设计目标,设备选择如下。

(1)台体驱动电机的选择

电机选用S E W D R S 9 0 L 4- 2.2 k W;减速比i=1 500/88.6=16.9;减速机选用MR CI 81 U03A-28*250-16.7 v6

(2)半圆盖板牵引电机减速机的选择

型号为S E W D R S 7 1 S 4-0.3 7 k W;减速比i=1 500/66=22.7;减速机选用ROSSI MR CI 50 U03A-14*160-24.1 B3

(3)大盖板顶升电动推杆的选择(顶升阶段)

大盖板顶升电动推杆型号为WTL30-R4-310-TSFCM(NC)-IN3-LH,其性能参数见表1。

采用软件模拟分析电动推杆竖直方向的受力。建立推杆模型,对模型施加5 kN的正压力,分析结果如图6所示,施加最大静载荷时,推杆的应力为76 MPa,满足设计要求。

(4)小盖板顶升电动推杆的选择

小盖板顶升电动推杆型号为WTL20-R6-220-F0-FCM(NC)-IN3-LH,其性能参数见表2。

(5) 水平推拉电动推杆的选择

水平推拉电动推杆型号为WTL40-R2-720-TSFCM(NC)-IN3-RH,其性能参数见表3。

4.2 盖板的限位插销设计

为了达到盖板上方使用所需设计荷载能力以及舞台旋转时盖板相应能力稳定不变,在推杆头部连接有限位插销,当推杆端部滑轮渐渐将盖板顶起,将限位插销伸向盖板板底并到位后,与每个推杆连接并同步动作的4个带轮的限位插销将盖板限位,此时所有盖板面的承载转由板下支撑部件,即4套限位插销承担,在无后续开启命令到来前,插销部件保证盖板在旋转和静止中稳固。

通过模拟计算验证所选限位插销的受力和变形状况,表明其能够承受同等量的荷载。

4.3 钢架结构的调整补强

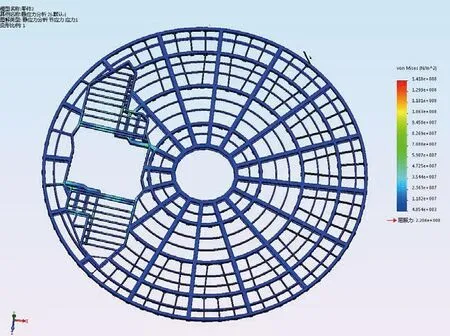

有了盖板动作机构的实现方式,再确定盖板区域钢架结构的调整补强。图7给出了带有盖板敞口的台体钢架和盖板机构布置平面图,从图7可看到,由于盖板的存在,打乱了原有的同心圆和放射线相结合的稳定结构,盖板途径线路的架体都需要重新布局设计和单独核算。

表1 大盖板顶升电动推杆的性能参数

表2 小盖板顶升电动推杆的性能参数

表3 水平推拉电动推杆的性能参数

图6 电动推杆竖直方向受力分析

图7 带有盖板机构的主台体平面示意图

4.3.1 小盖板区域钢架结构的调整补强

3个小盖板洞口刚好处于内圈第二圈同心圆主钢架位置,钢架在此位置无法连续,对此,3个小盖板洞口均采用了在洞口位置设置柜型框进行结构调整。带有顶升滚轮和限位插销的4副水平顶升推杆呈斜十字型对角布置,与车台长臂推杆错位,避免对车台轨道的影响。车台轨道设置在矩形框架中下部、行走轮的内侧;推杆驱动电机与车台推杆驱动电机分别设置在钢架体空隙内。电动推杆与电机均依托台体主框架固定安装。

4.3.2 大盖板区域钢架结构的调整补强

大盖板因自身尺寸大,启闭路径长,对钢架影响较大,对该区域钢架进行专门设计。2个半圆盖板下移后会占用两倍台面厚度的空间,首先对半圆盖板钢架自身进行减厚处理,使用小规格钢材和管材增密,增加自身刚度;而半圆盖板的车台行走路径较长、较宽,为此特别对半圆盖板车台移动轨道设置了类似铁路路基横梁的横向连接架,考虑到车台轨道位于圆中心一侧,实际无法完全覆盖洞口,半圆盖板自重又较重,为防止车台运载中失稳,方便只有单侧作用的钢丝绳牵引车台,车台和车台轨道采用了类似抽屉的推拉方式,以减小因洞口轨道缺失引起的盖板运送困难和失稳。与轨道适应的抽屉结构和类似铁路横梁连接架构造结合,成为半圆大盖板区域台体钢架的重要替代。

图8 应力图

图9 位移图

从计算可知,半圆盖板由于最大拉开尺寸已超出主台体,故半圆中心线略向内倾斜,可保证车台拉开后仍处于台体内,从而维护了转台边界区域的结构强度安全。为求证带有大盖板敞口主台体钢架体的刚性强度与耐变形情况,设计阶段对其进行了预应力和冲击力软件分析验算。建模时,钢架部分区域采用了等效结构,材质设为普通碳钢,对模型施加了最大静载荷和自重力,仿真结果见图8、图9、图10。

由仿真结果可知,应力集中在15 MPa ~60 MPa之间,最大应变位移为3.89 mm,增加400 kg切向力的位移最大形变量为3.91 mm。根据钢架模拟验算,需对钢架敞口和薄弱处进行结构补强调整,通过增加部分纵横向连接构件来抵消部分变形和位移的形成,以及在大盖板外侧台体边缘部位增加交叉杆(如图7所示),其同时降低了转台外围驱动电机摩擦力挤压可能引起的变形,也保证了为支撑下方行走轮的强度。

图10 增加400 kg切向力的位移图

大盖板共8副顶升水平推杆顺着半圆盖板移动方向设置,为兼顾车台与洞口,每块半圆盖板一侧的2副电动推杆采用固定杆,另一侧的2副推杆跟随车台前后移动。2组钢丝绳牵引电机与钢丝绳组布置在半圆周外的空隙处。钢架按半圆移动路径进行调整后,由于抽屉箱式结构的存在,且抽屉框架已占用了大部分厚度空间,舞台面的木质地板直接利用抽屉框架敷设。

台体设置了4圈行走轮,沿轨道半径2.4 m、4.2 m、5.78 m、和6.9 m处,合计有180个行走轮。从图7知,大盖板与动作部件对其中两圈行走轮有直接影响,个别行走轮调整了设置位置,无法安置的按空位设置。小盖板洞口位于行走轮之间,行走轮在3个小洞口区域连贯完整,对行走轮无影响。其他行走轮按均布、个别位置调整的方式设置。因行走轮总体分担均匀,运转行走台面整体平稳。

5 结语

完工后的主台体钢架体自重16.6 T,上敷木地板后完成重量近20 T。主台体在外圈边沿配置了8组驱动电机。总功率17.6 kW。转台包含有:主台体、中心回转支承和行走轮组、主台体驱动组件、活动大盖板及电动推杆组和车台牵引卷扬机、活动小盖板及电动推杆组和移动车台,以及演员安全保护措施等在内的电气伺服控制系统。

该旋转马圈舞台具有尺寸大、厚度薄的特征,厚度为26 cm;转台具有匀速变速旋转、可正转或反转、静止、洞口盖板掩藏或闭合的功能,为演员不同的表演方式提供方便;转台设置的多个不同口径内藏式的盖板活门,可以与不同功能的设备进行对接配合,助力丰富演出内容与形式。