山岭公路隧道二衬混凝土开裂原因分析及防治措施

2020-08-12刘天浩

刘天浩

(华邦建投集团股份有限公司,甘肃 兰州730000)

1 工程概况

桂林至柳城高速公路既是“纵5”桂林经柳州至南宁第二通道的重要组成部分,也是“横2 支线”桂林至河池高速公路的重要组成。本项目采用双向四车道高速公路技术标准建设,设计速度100 Km/h。隧道设计为高速公路双向四车道分离式隧道。大昌隧道起讫里程桩号左幅:ZK49+365 ~ZK50+456, 长度1091m;右幅:K49+357~K50+434,长度1077m。

2 裂缝情况

2.1 隧道裂缝排查情况

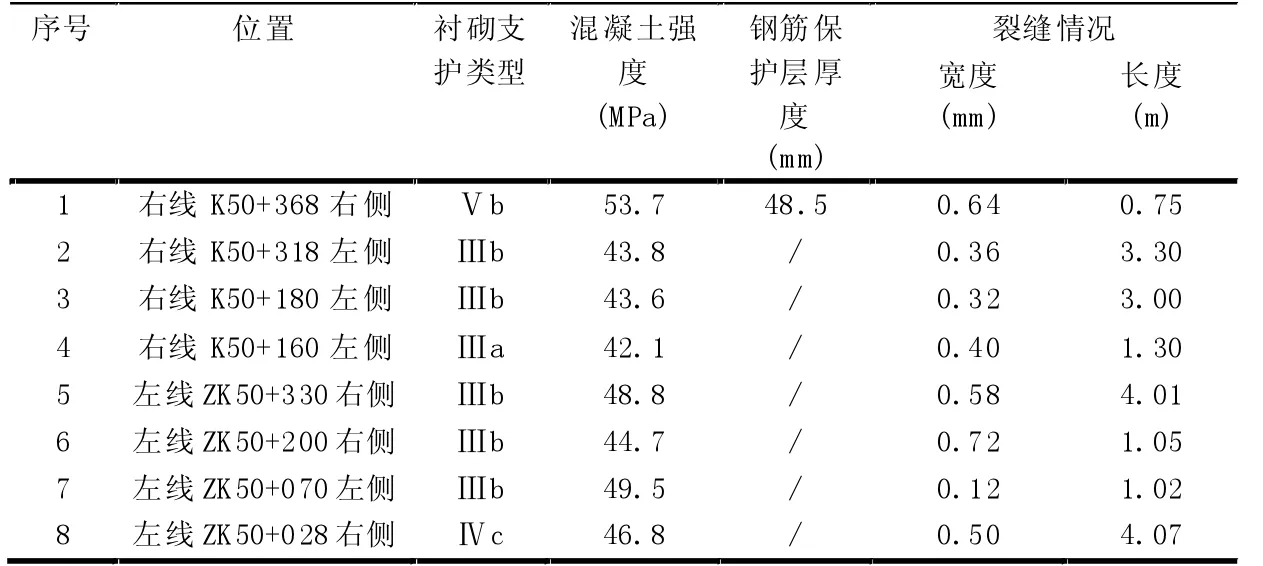

项目部成立隧道裂缝整治小组,开展裂缝相关试验、测量、检测、统计并收集数据资料,进行原因分析。经过治理小组的认真排查,大昌隧道共有二衬裂缝8 道(表1)。

2.2 隧道裂缝观测情况

项目部组织试验人员和测量人员,采用裂缝测量仪及全站仪等对二衬及裂缝开展了为期二十天的观测,同时经过在裂缝处钻孔取芯判断裂缝是否为贯穿型受力裂缝。通过观测发现隧道裂缝无扩展,裂缝处二衬无沉降,裂缝处于稳定状态。通过钻孔取芯判断裂缝为非贯穿型裂缝。

3 裂缝产生原因分析

经过对裂缝一个月的观测发现裂缝处于稳定状态,结合对二衬施工工艺、混凝土养护及混凝土原材料的调查、地质情况、初步分析二衬裂缝产生的主要原因如下:

3.1 混凝土干缩

混凝土在硬化过程中水分逐渐蒸发散失,使水泥中的凝结胶体干燥收缩产生变形,由于受到围岩和模板的约束,变形产生应力,当应力超过混凝土的抗拉强度时,就会出现干缩裂缝。洞口段较洞内深处温差大、空气流动性好,易产生混凝土的干缩。

3.2 洞口段地质较复杂

我标洞口段地势陡峻,洞口段的施工平台均为人工填筑而成,洞口段围岩相对较差且局部变化复杂,隧道围岩类别与及设计支护等级不完全吻合,此外,洞口段的软岩存在变形随时间逐渐增长的蠕变,是软岩的特性。这些也是洞口段裂缝相对较多的原因之一。

3.3 仰拱与二衬施工缝的设置并非处于同一断面

我项目的二衬台车长度采用常规长度,为12 米,每次浇筑二衬长度约为11.8-11.9 米,与设计和规范规定的仰拱施工长度不吻合,两者每次浇筑长度不一致,致使二衬与仰拱施工缝不处于同一断面,当产生不均匀沉降时,即产生环向裂缝。

3.4 浇筑工艺

经调查,现场施工过程记录和砼浇筑工艺,二衬砼浇筑未严格执行水平分层施工工艺,导致砼离析。二衬台车长度12m,左右侧混凝土工作窗对称设置,共18 个:每侧分为3 层、每层3 个。实际二衬浇筑过程中,现场作业人员为了减少接管时间,几乎不使用底层工作窗作为混凝土入模口,而是直接使用中间层工作窗作为混凝土入模口,致使混凝土下落高度超过规范允许值,且左右侧中间层的工作窗分别只开2 个窗,中间层中间窗始终未作为混凝土入模口,从而导致混凝土下落过程中极易造成离析现象,每节段侧墙左右下角砼粗骨料少,使收缩系数不同而产生了左右下三角部位的裂缝。为固定预留洞室模板,不可避免的增设固定钢筋,且预留洞室模板是现场制作的木模,从而导致浇筑二衬混凝土时,不便于振动棒插入振捣,即使振捣,极易碰触到模板引发模板偏位,往往产生漏振或者振捣不密实,此外,预留洞室的边角是应力集中部位。综上所述,产生裂缝的原因主要是施工工艺不规范造成,其性质属于非结构性裂缝,对结构受力不影响,但对结构物的防水影响较大,需采取有效的处治措施,确保结构的有效防渗防锈和达到设计使用寿命。

4 裂缝处理

经对裂缝情况进行统计、观测、分析,初步断定裂缝处于稳定状态。结合专家提出的整改措施和建议对裂缝进行整治。拟聘请专业处治混凝土裂缝的施工队伍,根据不同的裂缝类型,采用不同的方法逐条进行处治。对处治过后的二衬裂缝继续进行了跟踪观测,对继续发展的裂缝及时进行二次处治,直至裂缝稳定不再继续发展。

现场采取了下列处理方案,最后在表面涂刷环氧树脂封闭。

4.1 针管注浆法

对于宽度小于1mm且长度小于5m的裂缝,采用沿缝针管注浆封堵处理。

4.2 凿孔压浆法

对于宽度小于1mm 且长度大于5m 的裂缝,以及宽度大于1mm且小于5mm的裂缝,采用沿缝凿孔压浆封堵处理。

4.3 凿槽压浆法

对于宽度大于5mm 的裂缝,采用沿缝凿槽,压浆封堵后用环氧砂浆嵌补。经过以上治理手段后,通过近一个月的连续观测,发现发现隧道裂缝无扩展,裂缝处二衬无沉降无渗水。

表1 隧道二衬裂缝情况统计表

5 裂缝预防措施

预防混凝土干缩:

5.1 严把材料关和配合比关。a.水泥、粗细集料材料的控制。根据施工需要,加强进场原材料检测,选用细度、凝结时间、安定性、弹性模量合理的水泥,避免不同品牌的水泥混装,选用合格的粗细集料,减小混凝土凝固时产生的应力,以防止裂缝产生。b.混凝土性能的控制。在施工过程中,混凝土坍落度大、和易性不好致使拆模后产生裂缝。 针对混凝土性能的影响,试验室应多做配合比试验,选用合理配合比,在浇筑时每班测定砂石料含水率,及时调整施工配合比;现场加强混凝土坍落度检测,不合格混凝土不得进行浇筑。

5.2 严格控制施工工艺。a.混凝土浇筑工艺及振捣工艺控制。混凝土应水平分层浇筑,混凝土卸落高度不得大于2m。通过后勤保障保证混凝土浇筑连续;同时在二衬混凝土浇筑过程中加强振捣,两侧边墙部位采用插入式振捣棒振捣,拱部采用附着式振捣器振捣,确保混凝土振捣充分,以防止裂缝产生。b.拆模时间的影响。应在每模二衬施工时,制作至少两组同条件养护试块,根据实验数据确定拆模时间,从而确保二衬拆模时,混凝土强度达到设计及规范要求,防止裂缝产生。c.凝土养护的控制。在二衬拆模后,应及时进行洒水养护,洒水次数必须使混凝土表面始终处于湿润状态,养护时间应根据温度及施工部位不同,控制在7~14 天。养护用水应与拌合用水相同,水温与混凝土表面温差不得大于15℃。当环境温度低于5℃时禁止洒水,采取保湿保温措施,以防止裂缝产生。d.施工缝设置的控制。应严格按照设计要求,在围岩级别变化处设置沉降缝,如果有围岩级别变更,在变更断面处也要同样设置变形缝,以防止裂缝产生。e.杜绝虚渣。施工过程中,做到三检制,加强开挖爆破技术的攻关,严格控制超欠挖,凡是超挖的,采用同标号混凝土进行回填。调平层、仰拱和边墙基础施工前,隧底的虚碴必须清除干净。

结束语

随着隧道在高速公路建设中的比例逐渐增加,由于隧道的施工工序复杂,施工环境恶劣,工人技术水平参差不齐,从而导致列衬砌裂缝问题的出现,近年来由于隧道衬砌开裂而带来的不均匀沉降及渗水等病害引起了越来越多工程技术人员的重视。随着施工技术水平的发展,各种新技术、新材料、新工艺、新设备在施工中的广泛应用,隧道二衬开裂的情况得到了明显的改观。在二衬裂缝治理的过程中应坚持预防为主,标本兼治的原则,从原材料质量、混凝土浇筑养护、施工技术质量管理等方面入手多管齐下,将问题控制在萌芽状态。