马堡煤矿煤层脉动注水降尘技术

2020-08-12萧煜宏

萧煜宏,孙 亮

(1.山西马堡煤业有限公司,山西 长治 046300; 2.煤科集团 沈阳研究院有限公司,辽宁 抚顺 113122;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

煤矿粉尘不但会影响矿井安全生产,而且严重威胁职工的人身健康。采煤工作面是矿井的最大粉尘来源之一,在生产时未采取有效防尘措施时,粉尘质量浓度能够升至2 500~3 000 mg/m3,即便实施防尘措施,仍有工作面回采时粉尘质量浓度超过1 000 mg/m3,明显大于国家标准。煤层注水是从粉尘源头上采取的防治措施,降低粉尘的生成[1]. 煤层注水是通过向煤层打一系列的注水钻孔将压力水注入煤体,水均匀分布于煤层的孔裂隙空间,使得煤体得以湿润,增加煤的含水率,是国内外广泛采用的最积极有效的防尘措施。煤层注水的主要作用体现在水进入煤体后,可将原生煤尘湿润并黏结,使煤尘在破碎时失去飞扬能力,有效地消除粉尘;其次,水进入煤体后,其塑性增强,使得煤体的物理力学性质发生了变化,当煤体因开采而破碎时,脆性破碎变为塑性变形,减少了煤尘的产生量[2]. 郭军杰等在振兴二矿工作面实施煤层注水技术后,工作面粉尘浓度降尘率高达68.7%,有助于降低煤壁片帮现象[3];张小涛在高瓦斯突出煤层综采面注水后,通过抽采钻孔实施动静压相结合的注水减尘技术,煤体的水分增加了1%以上,降尘效率提高50%以上[4].

现有的注水方式中,静压注水由于注水压力有限,难以满足“难注”煤层的增透降尘需求,主要应用于润湿透气性好的煤层。采用高压水泵对煤层注水,虽然能够提高煤层的透气性,但效果不能持久,对于透气性差的煤层,达不到理想的效果,且注水泵的压力越高,设备的运行、维护和管理要求也越高。为了解决煤层可注性差、注水设备体积大、注水效果不佳的难题,近年来出现了脉动注水技术[5]. 结合马堡煤矿8204工作面的实际条件,研究了脉动注水机理及脉动注水技术的抑尘降尘效果,为邻近工作面的煤层注水提供指导。

1 脉动注水机理

脉动注水机理是通过脉动注水设备产生具备周期性反复变化特点的高压水,此高压水凭借持续反复变化的交变水压产生荷载施加在煤体上,使煤体内部形成疲劳损伤积累,最终使煤体内部的裂隙裂纹发生失稳破坏。其过程主要为:脉动高压水流至煤体的原级裂纹裂隙中,持续增加的脉动水充满于裂纹裂隙中;当煤体内充满水后,脉动水以一定频率的水压对煤体原级裂隙裂纹表面产生挤压,在煤体内部形成疲劳损伤[6];逐步提高脉动水压,当水压接近或超过起裂临界压力时,煤体的原级裂隙裂纹开始起裂延伸;在连续不断的脉动水压影响下,煤体生产大量的裂隙裂纹,一直到裂隙相互贯通,形成无数条相互贯通的网络,为脉动水流进入煤体运移提供便利条件[7].

脉动注水方式下水的流动渠道主要是煤层割理,而脉动方式水力压裂的裂隙诞生位置主要是这些煤层割理中比较脆弱的“弱面”,提高了割理的连通性和开度。

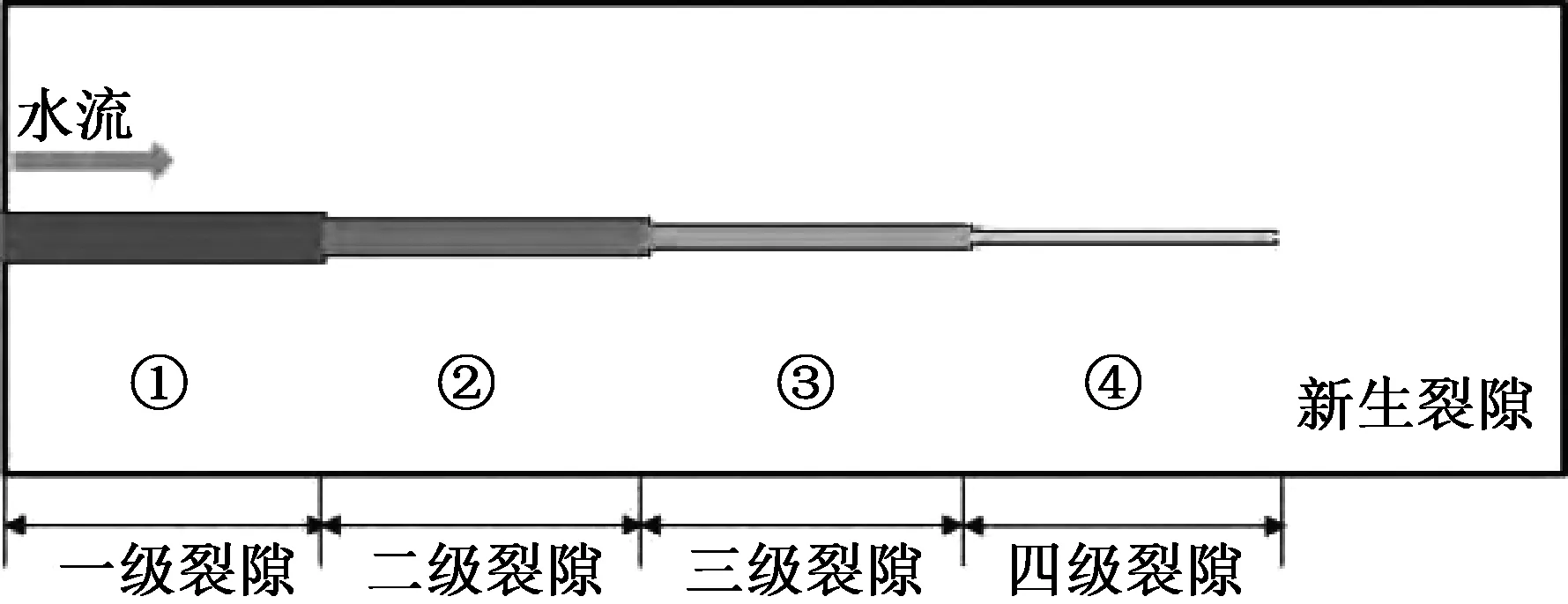

在脉动注水泵的作用下,凭借一定频率的高压液体多次压裂煤体,迫使煤体发生损伤并逐渐碎裂。脉动水流通过钻孔注入煤体,起初流入煤体内的一级裂隙,接着流入煤体内的二级、三级和四级裂隙,裂隙得到充分贯通并产生新生裂隙,见图1,2,3.

图1 煤体结构模型图

图2 压裂液进入煤层情况图

图3 水平直裂隙模型图

煤体自身内部拥有大量的各种不同规模和尺度的裂隙裂缝,由于煤层受应力作用以及采掘活动的影响,裂隙裂缝发育地点形成了尺度各异的应力弱面,为压裂液的进入提供了良好的渠道,压裂液以一定的先后顺序进入到煤层裂隙中。

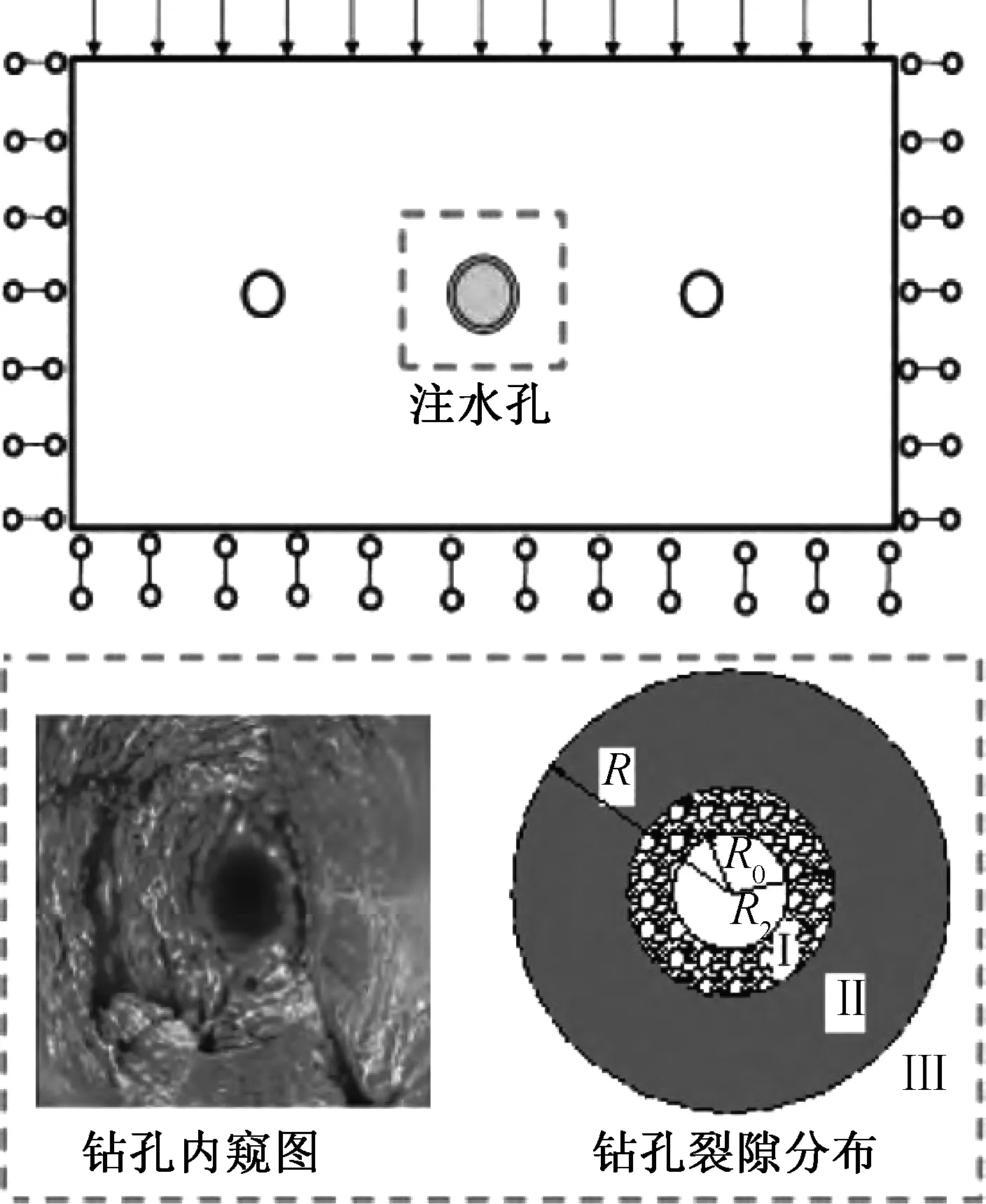

在工作面生产时,脉动注水钻孔围岩裂隙分布见图4,在钻孔附近存在无数的裂缝裂隙,从远到近沿径向,将裂隙区域划分为3个区域:Ⅰ区—破碎区、Ⅱ区—塑性区和Ⅲ区—弹性区。裂隙的数量和宽度伴随着径向距的增加开始减小。

图4 脉动注水钻孔围岩裂隙分布图

测定马堡煤矿8204工作面8#煤层的相关参数,测试结果符合可注水煤层的4个条件:全水分W=2.18≤4%、总孔隙率n=2.63%≤4%、普氏系数f=0.92≥0.4和自然饱和吸水率δ=0.72%≤1%,判断该煤层可注水孔隙率较低,导水性较差,属极难注水煤层。

2 现场试验

在马堡煤矿8204工作面同时开展脉动注水和静压注水,验证两种注水方式的注水效果。脉动注水使用2BZ-125/20型注水泵,主要参数:脉冲频率为1 060次/min,输出流量为125 L/min,脉冲强度为2~20 MPa,分析单次注水速度和注入最大注水量时所用的时间。8204工作面煤层注水钻孔布置见图5.

图5 8204工作面煤层注水钻孔布置情况图

2.1 单次注水速度对比

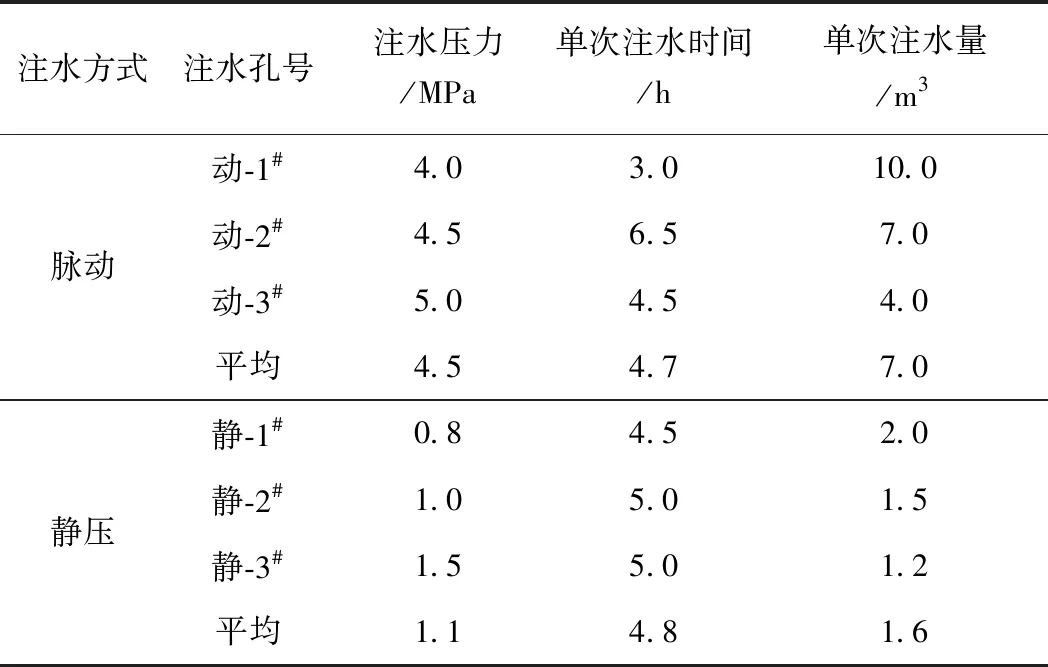

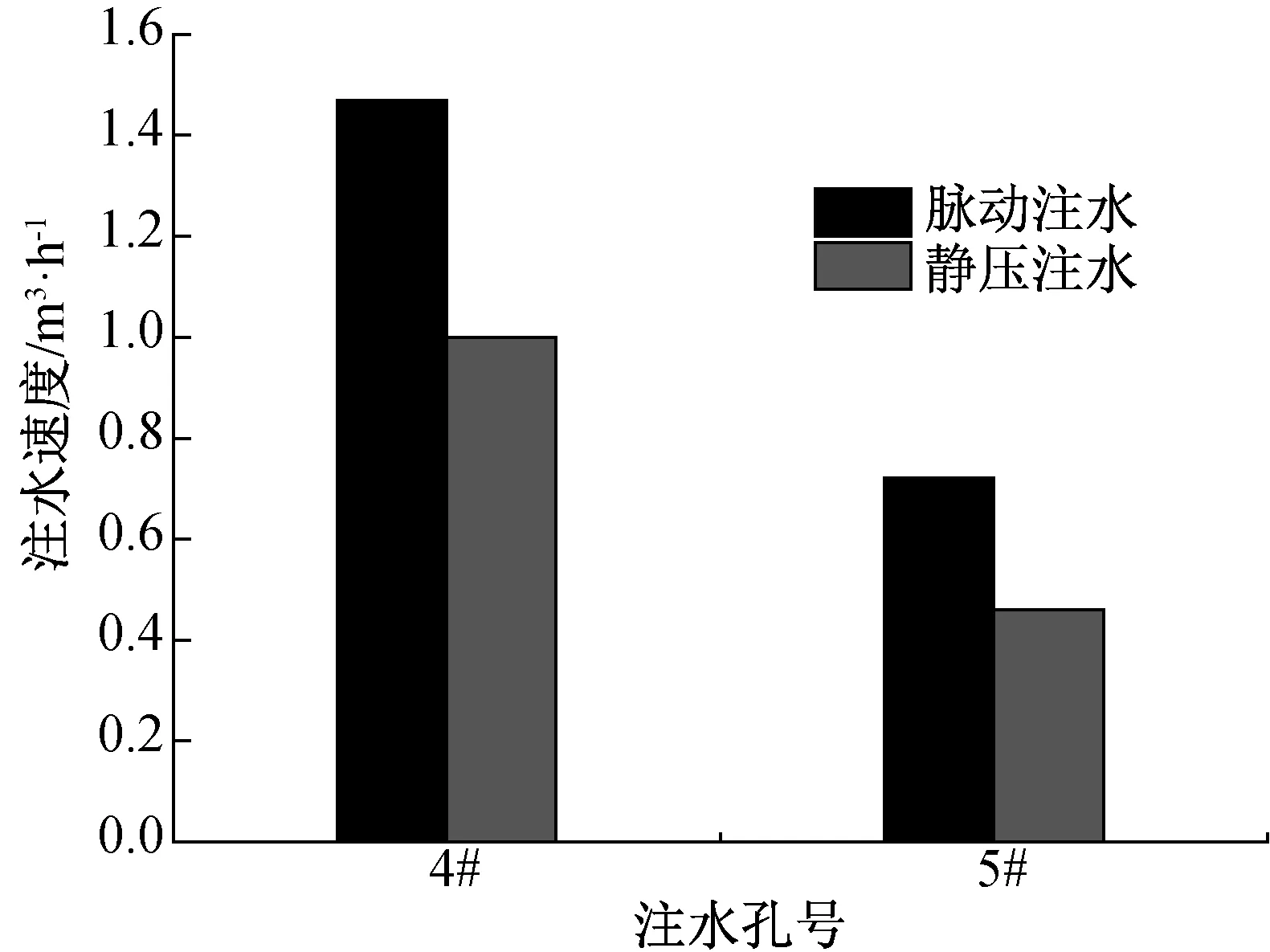

单次注水量指的是每次煤层注水时不间断持续一定时间注入煤层中的水量,8204工作面单次注水量情况见表1,单次注水速度见图6.

表1 两种不同注水方式的单次注水量对比表

图6 两种注水方式下的单次注水速度图

由图6可知,脉动注水速度明显比静压注水速度快,脉动注水速度是静压注水速度的2.61~6.48倍,煤层注水速度的加快能够为水分在煤层的扩散、运移提供了足够的时间,显著提高煤层注水的均匀性。

2.2 注入极限注水量时所用的时间

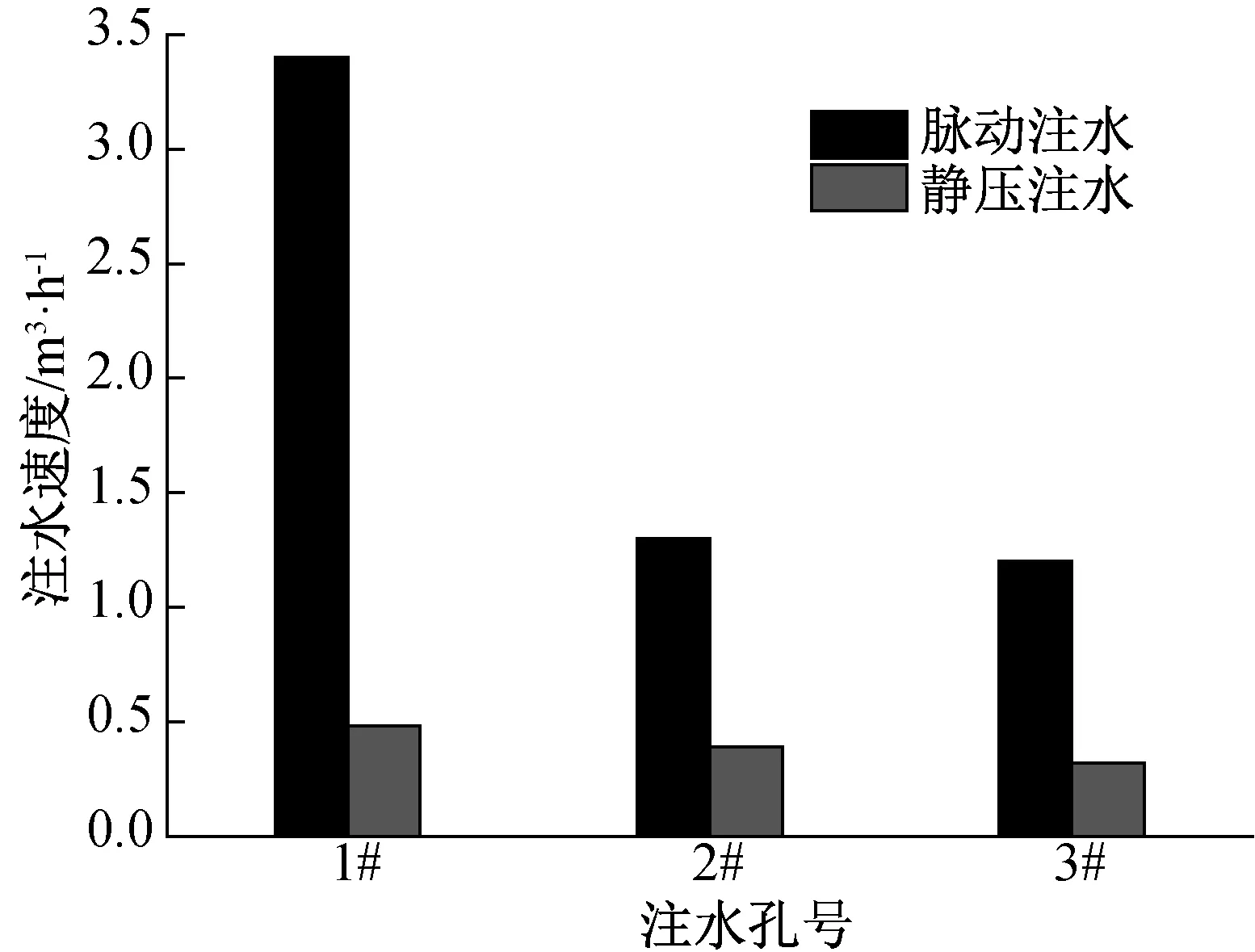

钻孔极限注水量是指随时间的推移,向一个煤层钻孔注入的水量不在升高时的注水量,即钻孔的最大注水量,通常认为单孔的注水速度小于0.1 m3/h时,注水量达到极限。钻孔注入最大注水量时所用时间见表2. 达到最大注水量时两种注水方式下的平均注水速度见图7.

表2 钻孔注入最大注水量时所用时间表

图7 达到最大注水量时两种注水方式下的平均注水速度图

由表2和图7可知,与单次注水速度相比,注入最大注水量时脉动注水的速度并不是明显快于静压注水,速度增加幅度有限,但是仍比静压注水要快,4#钻孔采用脉动注水方式注入极限注水量时的速度比静压注水方式快46.23%,5#钻孔脉动注水的速度比静压注水快58.91%.

2.3 降尘效果对比

煤层注水的目的是减少工作面在回采过程中所产生的煤尘,对比煤层在静压注水和脉动注水后马堡煤矿8204工作面在割煤时和移架时粉尘质量浓度,结果见图8,9.

图8 顺风割煤时粉尘质量浓度图

图9 移架时粉尘质量浓度图

由图8和图9可知,实施煤层脉动注水技术后,顺风割煤和移架时的产尘量比静压注水有明显减少。顺风割煤时8204工作面的最大全尘质量浓度为391.7 mg/m3,而静压注水为559.6 mg/m3,全尘降尘效率增加26.38%,呼尘降尘效率增加27.16%;在推移液压支架时,最大全尘质量浓度为409.6 mg/m3,而静压注水为631.8 mg/m3,全尘降尘效率增加24.13%,呼尘降尘效率增加26.15%,表明在8204工作面实施煤层脉动注水技术后,降尘效果得到显著提升,工作面环境明显改善。

3 结 论

1) 煤体裂隙的数量和宽度伴随着径向距的增加开始减小;受到煤体原生裂隙和脉动注水泵的共同作用,压裂液以一定的先后顺序流至煤体裂隙中。

2) 对比两种煤层注水技术发现:8204工作面采用脉动注水技术后,割煤时工作面的全尘除尘效率增大26.38%,呼尘的除尘效率增大27.16%;推移液压支架时,工作面的全尘除尘效率增大24.13%,呼尘的除尘效率增大26.15%,工作面的作业环境得到明显改善。

3) 脉动注水速度很快,超过静压注水速度,脉动注水可很好地润湿煤体,具有良好的降尘效果。