高河能源低渗煤层分段水力造穴增透技术

2020-08-12李浩波郝晋伟姜黎明

李浩波,郝晋伟,姜黎明

(1.山西高河能源有限公司 瓦斯研究室,山西 长治 046100;2.煤炭科学技术研究院有限公司 安全分院,北京 100013)

高河能源3#煤层具有典型高瓦斯含量、高吸附能力、低瓦斯压力和低煤层透气性的瓦斯赋存特征,属难抽采高瓦斯煤层。同时,煤层受多期地质构造影响,层内小构造较为发育,部分区域具有典型的软煤结构特征。目前,本煤层钻孔瓦斯抽采是高河能源井下瓦斯防治和瓦斯资源开发的主要方法,但受煤层及瓦斯赋存条件影响,瓦斯抽采稳定性差,影响了瓦斯抽采效率,延长了煤层瓦斯抽采达标时间,造成采掘接替紧张。煤层增透是强化煤层瓦斯抽采的主要工程方法。目前,煤层增透技术主要有松动爆破、水力化措施、气相压裂及物理化学等方式[1-3]. 松动爆破一般适用于突出危险性较弱的工作面,当装药深度较浅时,形成抛渣爆破,容易诱导突出[4]. 气相压裂技术由于增透尺度小,对软煤适用性差、成本高,目前还未规模性推广。物理增透技术由于技术操作复杂、增透尺度受限及技术成熟度低等未能进一步使用推广。水力化增透技术[5,6]具有施工工艺简单、成本较低等优点,特别是近些年逐渐发展起来的水力造穴增透技术具有良好的增透效果和松软煤层条件适应性,目前被广泛应用于高瓦斯松软煤层强化抽采中[7,8]. 因此,高河能源通过引进本煤层分段水力造穴增透技术,以增加煤层钻孔围岩透气性及采动影响半径,增大煤层瓦斯单位时间抽采流量,提高瓦斯抽采效率,缓减采掘接替紧张。

1 本煤层分段水力造穴增透技术原理

本煤层分段水力造穴技术是在本煤层预抽钻孔形成的基础上,以高压水射流为动力,对钻孔进行分段扩孔,沿钻孔方向形成分段径向大直径洞穴,释放钻孔围岩应力、增加钻孔围岩采动影响半径、增大钻孔围岩暴露面积,提高煤层透气性系数及钻孔瓦斯涌出量,实现钻孔高效高流量抽采煤层瓦斯的目的。同时,为确保水力造穴增透效果,本煤层分段水力造穴通常采用间隔造穴的施工方式进行,不仅可以最大限度增加钻孔围岩采动影响半径,提高钻孔围岩煤层透气性系数,而且避免了较软煤层全孔段扩孔带来的围岩大面积坍塌垮落,保障了施工钻孔的瓦斯高效大流量抽采。本煤层钻孔分段水力造穴增透技术施工示意图见图1.

图1 水力造穴增透技术施工示意图

2 试验工作面概况及实施方案

2.1 试验工作面概况

高河能源3#煤层W3305工作面位于井田北翼西三盘区,煤层赋存条件为东高西低,平均倾角2°~3°,为近水平煤层。煤层平均瓦斯含量10.90 m3/t,平均瓦斯压力为0.64~0.68 MPa,煤层透气性系数为0.102 m2/(MPa2·d),煤的平均单轴抗压强度值为5.938 MPa,煤的平均坚固性系数为0.535,煤层内地质小型构造发育,属高瓦斯软弱结构煤层。本次煤层分段水力造穴增透技术应用试验施工地点为W3305胶带顺槽,钻孔施工工作面布置图见图2.

图2 本煤层钻孔分段水力造穴施工地点图

2.2 本煤层水力造穴技术实施方案

根据高河能源3#煤层W3305工作面赋存条件及前期对本煤层分段水力造穴增透技术工艺的考察,确定本次水力造穴试验施工地点为W3305胶带顺槽34-3#—54-3#钻孔,共计28个。根据水力造穴原理,施工过程主要分为普通基础预抽钻孔施工、水力造穴施工和封孔及并网抽采瓦斯等3部分。

1) 普通预抽钻孔施工。

普通预抽钻孔是本煤层分段水力造穴增透技术实施的基础,同时也是作为水力造穴增透技术效果的对比分析钻孔。本次普通预抽钻孔的施工在分段水力造穴钻孔完成以后进行,其中两个水力造穴钻孔之间平均补充施工2个普通预抽钻孔作为效果对比孔,钻孔平均间距为1.7 m,主要采用ZDY4000LX煤矿用履带式液压钻机完成,具体施工参数为:孔径94 mm,孔长102 mm,倾角-2°~3°,间距5 m.

2) 分段水力造穴施工。

本煤层分段水力造穴施工工艺主要包括造穴方式及造穴参数。造穴方式主要分为前进式和后退式2种。其中,前进式又称随钻造穴,即在成孔过程中实施水力造穴;而后退式是在钻孔完全形成后退钻过程中进行水力造穴施工。前进式有利于预防施工过程因塌孔所导致的压埋钻杆等事故的发生,而后退式有利于排水排渣。因此,为探索高河能源3#煤层的最优水力造穴方式,本次施工过程分别对两种造穴方式进行考察分析,其它分段水力造穴相关参数为:造穴水压24 MPa,穴间距5 m,单穴长度1 m,造穴半径0.6 m,造穴数14个。

3) 封孔及并网瓦斯抽采。

本次设计水力造穴起始造穴深度为20 m. 为确保钻孔密封质量,在水力造穴试验区域所施工的普通预抽钻孔和造穴钻孔密封时均采用膨胀水泥+囊袋“两堵一注”式封孔工艺,封孔参数为:始封深度0.5 m,封孔长度15 m,水灰比1∶1.3,注浆压力1 MPa.

对水力造穴增透钻孔和普通预抽对比钻孔实施封孔后,完成瓦斯抽采管网并联进行瓦斯抽采。同时,抽采过程利用CJZ4Z瓦斯参数综合测定仪对钻孔瓦斯抽采相关参数进行跟踪测定。

3 试验效果考察及工艺参数影响分析

3.1 试验效果数据考察

根据本煤层分段水力造穴施工方案及相关施工参数设计,分别对高河能源3#煤层W3305胶带顺槽预抽钻孔进行增透效果考察。其中,预抽钻孔分段水力造穴增透试验及相邻普通预抽钻孔抽采瓦斯数据统计结果见表1.

表1 水力造穴钻孔与普通钻孔瓦斯抽采参数对比表

由表1可看出,对本煤层钻孔数实施分段水力造穴增透技术后,与普通瓦斯预抽钻孔相比,30 d内单孔平均抽采瓦斯纯量可提高3.38倍,增透效果明显。但水力造穴施工钻孔30 d内单孔平均抽采瓦斯浓度普遍低于普通预抽钻孔,仅为预抽钻孔的71.52%,出现“高量低浓”的现象,这主要是由于低倾角条件下水力造穴施工钻孔孔壁受外侵水长时间浸润和破坏严重,钻孔完整性较差,密封困难造成的。

3.2 水力造穴工艺参数影响分析

造穴施工方式与造穴钻孔倾角是影响本煤层钻孔分段水力造穴增透效果的2个主要影响因素,主要体现在对孔内积水排渣的影响。

1) 造穴方式。

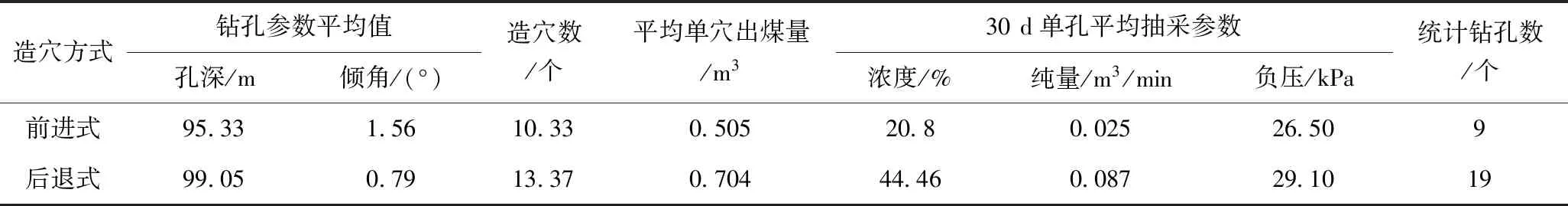

为考察高河能源3#煤层的最优水力造穴方式,根据W3305胶带顺槽水力造穴增透钻孔瓦斯抽采数据可得不同造穴方式下钻孔抽采瓦斯效果,见表2.

表2 不同造穴方式下钻孔平均抽采瓦斯参数表

由表2可知,即使在平均钻孔角度低于前进式造穴钻孔的条件下,后退式水力造穴钻孔出煤量仍为前进式的1.39倍,30 d内平均抽采瓦斯浓度和纯量分别是前进式的2.14和3.48倍。与表1相比较,后退式造穴方式下的钻孔抽采瓦斯浓度仍低于普通预抽钻孔,但抽采纯量为普通预抽钻孔的4.1倍,而前进式造穴方式下的钻孔抽采纯量仅为普通预抽孔的1.19倍。因此,后退式造穴方式更有利于钻孔瓦斯抽采。

2) 钻孔倾角。

钻孔倾角对水力造穴施工效果的影响主要表现在孔内积水积煤,在影响钻孔围岩瓦斯涌出的同时,钻孔围岩长时间的浸水导致封孔浆液难以深入裂隙,降低了钻孔密封效果。根据W3305胶带顺槽水力造穴试验数据可得不同倾角条件下钻孔抽采瓦斯情况,见图3.

图3 水力造穴钻孔瓦斯抽采参数分布图

由图3可得,本煤层水力造穴施工钻孔单孔平均抽采瓦斯浓度及纯量随钻孔角度整体呈正相关,即钻孔倾角从0°增加至3°时,平均单孔瓦斯抽采浓度和抽采纯量可分别增加1.12倍和1.82倍。因此,综合上述分析可得出大倾角钻孔更有利于水力施工后的瓦斯抽采。

4 结 论

通过对山西高河能源3#煤层W3305胶带顺槽本煤层钻孔实施分段水力造穴增透技术可得出如下结论:

1) 本煤层钻孔分段水力增透技术对低渗煤层具有明显的增透效果,30 d内平均单孔抽采流量为普通预抽钻孔的3.38倍,但平均单孔抽采瓦斯浓度普遍低于普通预抽钻孔,出现“高量低浓”的钻孔瓦斯抽采特征。

2) 后退式水力造穴钻孔优于前进式水力造穴钻孔,30 d内平均单孔抽采瓦斯浓度和抽采纯量分别为前进式水力造穴钻孔的1.12倍和1.82倍,且在高角度钻孔内实施分段水力造穴增透技术效果优于低角度钻孔。