声发射技术在复合材料机身框静力试验中的应用

2020-08-11祁小凤杨宇康卫平王倩赵罡

祁小凤,杨宇,康卫平,王倩,赵罡

(中国飞机强度研究所,陕西 西安 710065)

0 引言

声发射(Acoustic Emission, AE)技术是20世纪50年代后才迅速发展起来的一种动态的无损检测方法,它的出现,为技术人员进行无损检测提供了一种崭新的手段[1]。与常规无损检测方法相比,声发射具有动态监测、预先警报和覆盖面大的优势。通过运用声发射技术,可以对正在试验中的试验件进行实时的监测,辅助其他无损检测方法,对破坏的萌生点、扩展速度和扩展时间都有较全面的了解。AE是可以实现连续实时监测的方法之一。

声发射不同于其他传统的无损检测技术,是一种实时的损伤评定技术。它基于伴随着许多损伤机制而产生的快速局部应力再分布的弹性应力波监测,实时监测材料或结构在加载状态下的微观运动(其中包括裂纹扩展、夹杂的断裂、渗漏,这些过程产生可检的声发射信号,并可用AE技术有效地监测)。当材料或零部件受外部力的作用时,由于材料或零件内部有缺陷存在或微观的不均匀性,使该处所在部位承担的应力高度集中,继而导致了该区域应变能量的高度集中。由于材料总是力图趋于能量最低状态,即由不稳定的高能状态必然过度到稳定的低能状态。当外部条件作用增大到一定程度时,局部能量的高度集中使材料缺陷部位产生微观屈服或变形,并通过如滑移、位错、开裂、晶界突然改变取向等方式将集中的多余能量释放出来。在能量释放过程中,其中一部分以应力波的形式快速释放的弹性能,应力波向外传播形成声发射信号。

在试验过程中,声发射的工作流程为[2]:声发射传感器采集来自试验件的声信号;该信号被传输到上位机,然后进行剔噪处理并提取出有用的声发射信号;通过用各种声发射参数(诸如能量、幅度、振铃计数、事件计数、持续时间、上升时间、平均频率、绝对频率等,其中比较重要的参数包括AE撞击数、事件数、AE幅值分布、AE能量分布等)对声发射信号进行表征,然后对这些声信号参数增量变化进行分析,我们就能预测裂纹的发展趋势,最终对试件是否破坏做出判断,并对裂纹的位置进行定位。

本文拟利用声发射参数分析技术,揭示复合材料机身框对接试验中的损伤起始、扩展、累积直至破坏的渐进过程,从而分析出复合材料机身框对接试验中损伤演化过程及损伤类型(如基体开裂、界面分层、纤维断裂等)及所对应的声发射信号特征。其研究结果可以为复合材料结构验证试验提供损伤状态实时预报,并可以为声发射技术的进一步完善提供宝贵的数据来源及提高相关人员的声发射技术储备。

1 声发射技术简介

声发射(AE)是一种常见的物理现象,它是材料局部因能量快速释放而发出瞬态弹性波的物理现象[3]。在激励(如力、温度、电等)作用下,材料会出现局部应力集中,导致能量释放从而引起声发射波。

声发射信号一般可分为突发型和连续型两种类型。突发型声发射信号是指在时域上可分离的、有明显上升和下降形态的声发射信号。断续的裂纹扩展和纤维断裂引起的声发射信号一般为突发型信号。当材料中声发射频度增高而造成在时域上不可分离的程度时,信号就以持续不断的连续型形态显示出来,称之为连续型声发射信号。塑性变形和泄漏声发射信号为典型的连续型声发射信号。

声发射信号的分析方法有波形分析法和参数分析法[4]。波形分析法是指以信号时域波形和频谱为主的一种信号描述方法,适用于任何信号类型,具有抗干扰能力强、一一对应的优点。但是,波形分析法还具有复杂性高、工作量大的缺点,因而其在工程应用中难以大规模推广应用。参数分析法是对信号波形进行参数量化描述的一种信号分析方法,具有简单、可靠、快速、直观的特点,目前广泛应用于各种工程化检测中,是最为成熟的声发射信号分析技术。常用的声发射信号特征参数有峰值幅度、能量、上升时间、持续时间、振铃计数等[5]。

2 试验系统

2.1 试验件

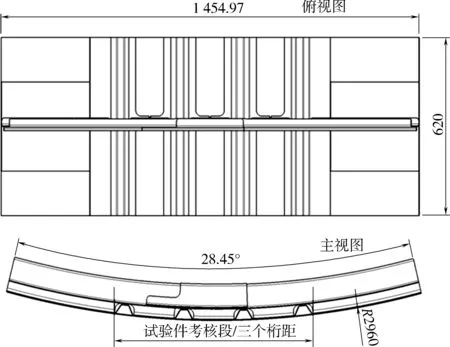

试验件外形如图1所示,蒙皮、长桁、框、剪切角片和对接带板均采用IMA_M21E单向带材料铺设,材料规范CMS-CP-309,单层厚度0.184 mm。框对接四点弯曲试件为C型薄框,曲框蒙皮半径均为2 960 mm,截取跨度为28.455 °,宽度为620 mm,考核段为中间三个有效桁距。如图2所示,试验件考虑了预埋缺陷,预埋缺陷是在试验件制造过程中引入的。

图1 框对接试验件示意图

2.2 试验系统

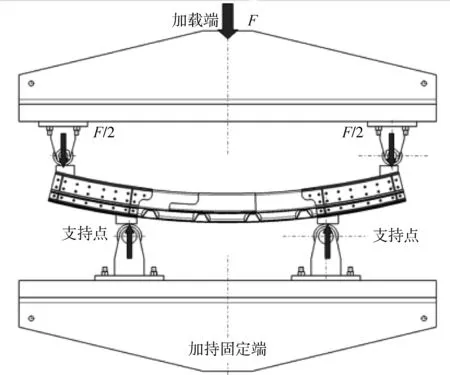

试验项目为框对接四点弯曲试验,在反弯载荷下,框内缘受拉,蒙皮受压。对试验件考核段的弯矩施加采用四点弯加载方式,如图3所示。试验件两端放置在支持平台上,从两个支持端点往外再选两个点作为加载点施加载荷,以形成力耦,达到反弯曲效果。

图3 反弯曲加载及支持示意图

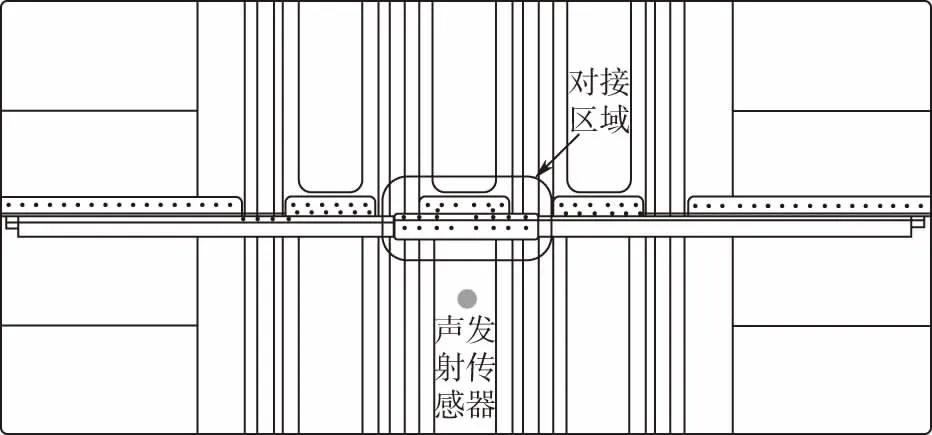

由于框对接试验件引入如图2所示的预埋缺陷,因此为了全程监测此区域在试验过程中的声发射信号变化状态,试验前将一个声发射传感器布置在预埋缺陷位置附近,如图4所示。

图4 声发射传感器布置图

试验采用的声发射监测系统基于美国物理声学公司(PAC)的SAMOS PCI-8型声发射系统实现。该系统配备了四块采集卡,每一块采集卡拥有8个通道,共32通道。此外,声发射传感器为美国物理声学公司(PAC)的R15α型声发射传感器,中心频率为150 kHz,频率范围为50~200 kHz;前置放大器同样来自PAC公司,其增益设为40 dB。监测时,声发射采集软件AE Win 的关键设置为:门槛为固定类型、值为40 dB,前放增益为40 dB,模拟滤波器频率范围为100~400 kHz;AE定时参数:峰值定义时间(PDT)50 μs,撞击定义时间(HDT)200 μs,撞击闭锁时间(HLT)300 μs,最大持续时间1 000 ms。

3 试验结果与声发射数据分析

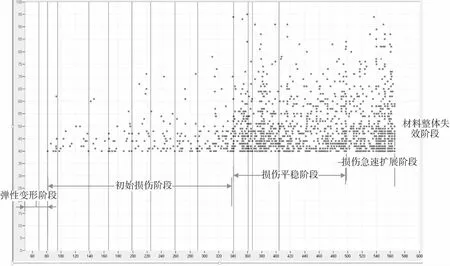

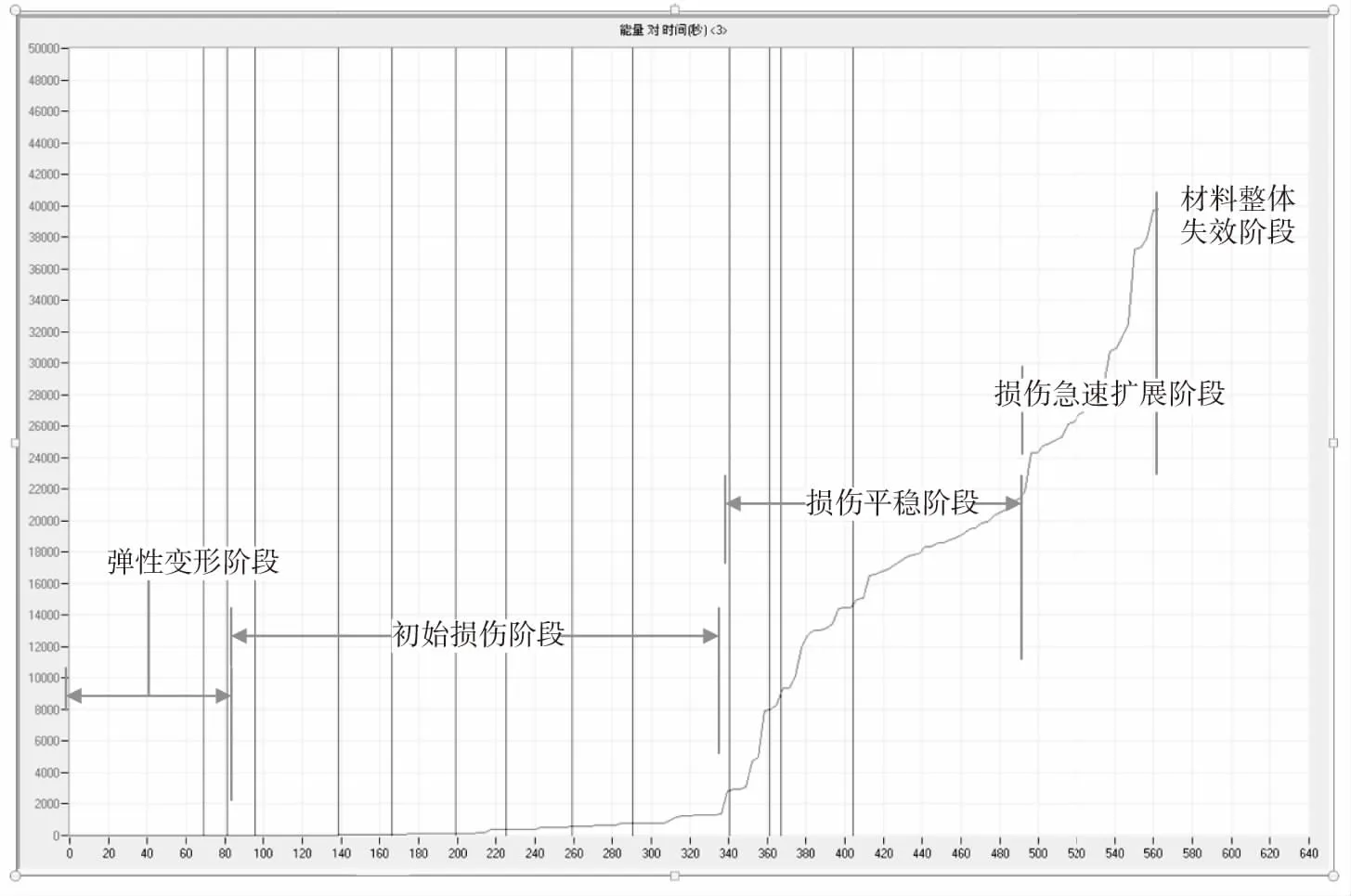

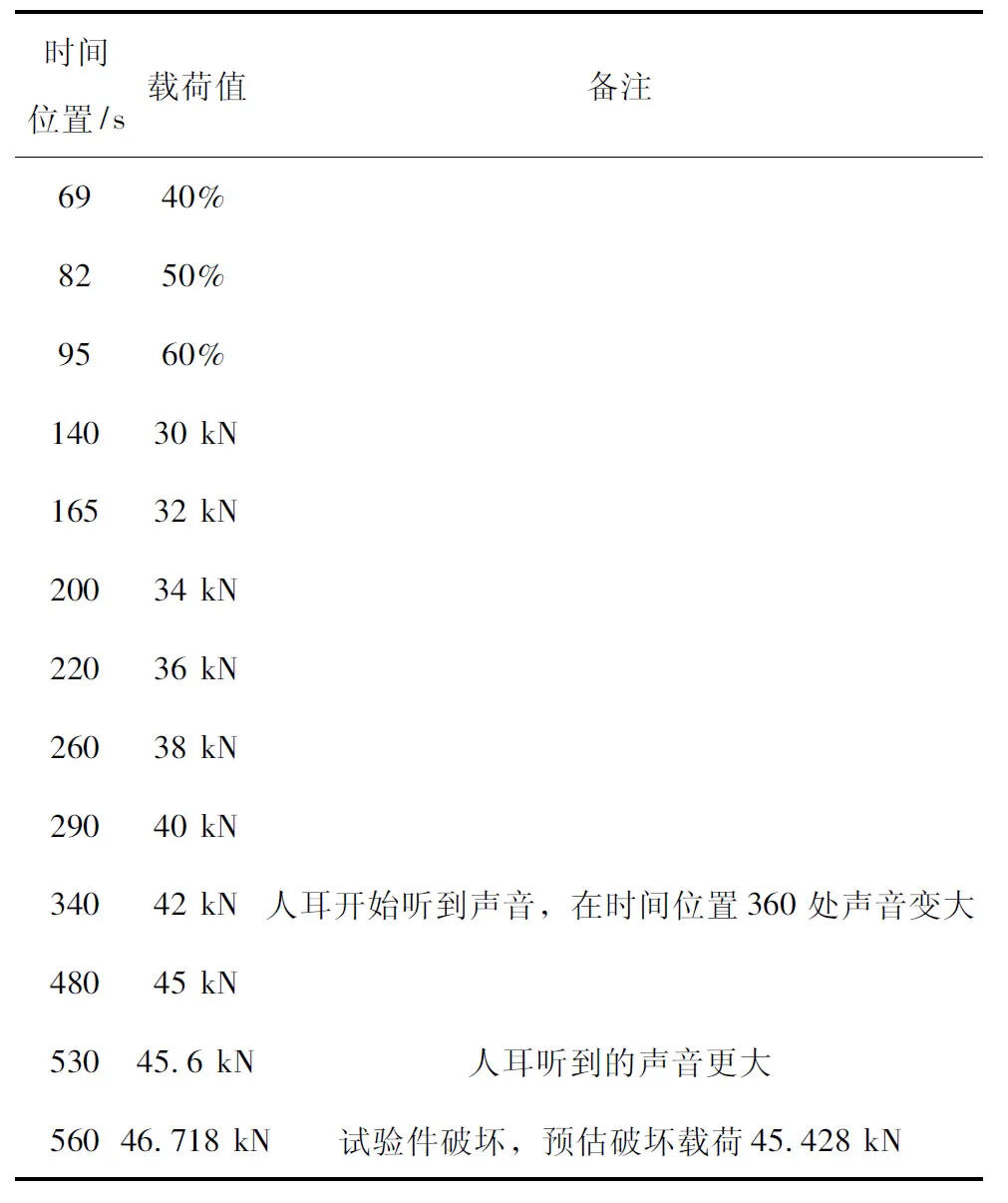

针对试验过程中记录的声发射信号,本文采用特征参数分析法对其进行数据分析。图5为试验全过程中的声发射信号幅值-时间历程图,图6为试验全程中累积能量-时间历程图。两幅图中均存在着一些黑色的标线,其为试验过程中做的一系列时间标签,具体含义见下页表。从图5和图6中可以看出,试件在加载过程中,其损伤演化过程表现出了一定的规律,以下具体分析。

图5 试验过程中声发射信号幅值-时间历程图

图6 试验过程中声发射信号累积能量-时间历程图

时间标签具体含义

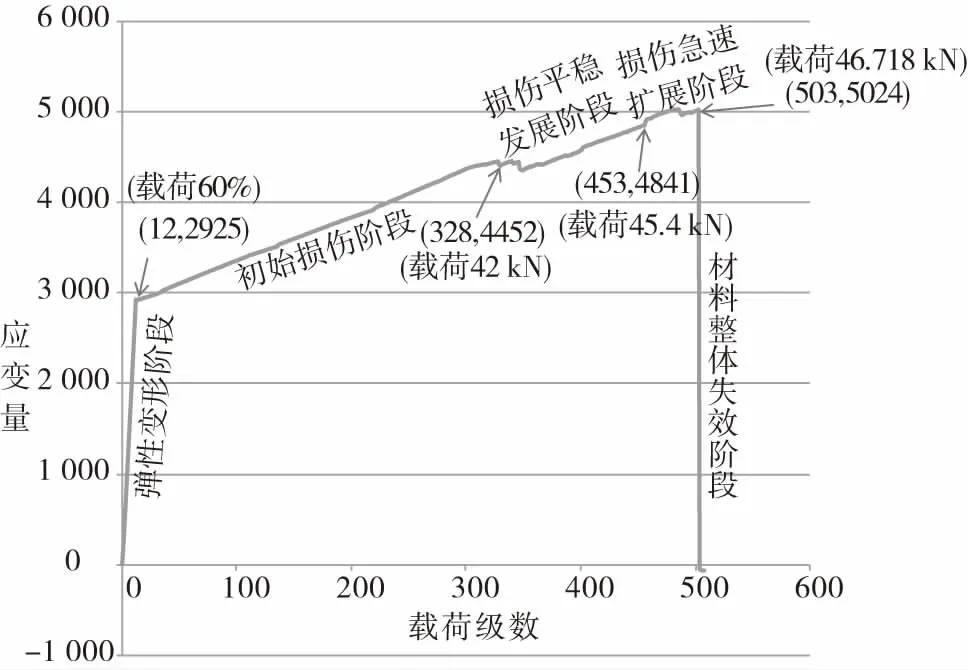

图7为声发射传感器附近应变片在试验过程中的响应曲线。综合分析图5~图7的图形规律,可以发现试验件在静力试验过程中,其损伤演化过程存在一定的规律,具体可以将其分为五个阶段,分别对应着损伤发展的五个时期和五种不同类型损伤。

图7 1105#应变片的应变量随载荷级数变化曲线

第一阶段(0~82 s)为弹性变形阶段。从图5可以看出此阶段未出现声发射事件,复合材料无新损伤产生。该结论可通过图7的曲线得到印证。图7中第一个明显转折点的载荷级数为12,其对应的载荷量为60%载荷(从左边表可知,60%载荷对应的声发射历程图的时间位置为95 s)。转折点之前的应变变化率较大,其为弹性变形,对应声发射的弹性变形阶段;转折点之后的应变变化率较小,为塑形变形,这是由复合材料受损导致的。上述分析同时也说明了声发射监测(83 s)可以早于应变监测(96 s)感知到试件的损伤萌生。

第二阶段(83~335 s)为初始损伤阶段。从图5可以看出该阶段的声发射事件幅值基本位于65 dB以下,且声发射活动释放的能量处于较低水平(图6)。大量低幅值、低能量的声发射信号是由复合材料基体开始受损造成的,此时复合材料基体开始出现微裂纹。这阶段的损伤类型主要包括:预埋缺陷造成弱连接处产生的分层损伤、基体的挤压破坏和基体的原生微裂纹等。

在图7的应变—载荷级数曲线中,损伤初始阶段体现在13~328 s载荷级数之间,对应着60%载荷~42 kN载荷。结合左边表可知,该区间处于声发射监测时间的95~340 s。对比发现,声发射监测(83~335 s)同样提前于应变监测(95~340 s)感知损伤初始阶段。

第三阶段(336~500 s)为损伤平稳发展阶段。从图5、图6可以看出,该阶段声发射活动较为频繁,声发射事件幅值增大,能量也开始加大,代表着损伤在不断加强。从图5看出,幅值在65~95 dB的声发射信号明显增加,同时图6的能量—时间曲线也在快速增长。这阶段的损伤主要来自于第一阶段形成的基体原生裂纹进一步扩展,从而在裂纹尖端的前缘造成基体与纤维的分离,引起界面脱粘发生屈曲并导致试验件失稳。仔细观察图5、图6发现,在损伤平稳阶段的后半段,声发射事件的幅值有所回落并伴随着能量增长速度放缓,这主要是因为前期发生了屈曲并释放了大部分能量,使得局部应力集中现象大大缓解,从而致使试件损伤扩展相对平缓。

该阶段在图7的曲线中体现在329~453载荷级数之间,对应着42~45.4 kN载荷。结合时间标签具体含义表可知,该区间大概处于声发射监测时间的341~515 s。可看出,声发射监测(336~500 s)同样提前于应变监测(341~515 s)感知该阶段。

第四阶段(501~560 s)为损伤急速扩展阶段。从图6可以看出,此阶段的声发射信号能量急剧增加,且声发射活动重新趋于频繁(图5)。这是由于随着载荷的不断增加,损伤继续累积致使结构承载能力迅速下降,造成损伤快速扩展。在该阶段,损伤开始失稳性扩展,基体损伤进一步加剧并且伴随分层扩展及纤维断裂。这一时期的损伤由于基体材料的塑性较小,在纤维断裂前基体材料已完全断裂,以致在这一阶段的中期声发射事件有一个明显下降的过程。在后期,随着载荷的进一步加大,纤维从基体中抽拔出来,甚至部分纤维发生断裂现象,并且在断口附近形成较大的应力集中,并将断裂纤维卸下的应力传递到相邻纤维,导致相邻纤维相继发生断裂。这部分损伤主要发生在纤维和基体的界面处以及基体的断裂面上,使得局部应力集中大大缓解。

在图7中,此阶段处于载荷级数453~503之间,对应载荷为45.4~46.718 kN,该区间大概处于声发射监测时间的516~560 s。声发射监测(501~560 s)同样提前于应变监测(516~560 s)感知该阶段。

第五阶段(试件断裂瞬间)为材料整体失效阶段。试验件中的大量增强纤维瞬间被拉断,声发射能量急速增加至最大值,试验件发生破坏,具体在预埋缺陷D5处(图2)被彻底拉断并发出巨大轰响,此时材料处于整体失效阶段。从图7也可以看出试件断裂瞬间,应变量陡然下降,这是因为应变片也同时破坏了。

4 结论

通过在复合材料机身框对接试验上搭载声发射监测技术,可看出在合理选择监测部位的前提下,利用AE信号特征参数分析,可在一定程度上反应复合材料裂纹萌生、扩展及破坏的过程,表明了声发射监测技术可以实现复合材料裂纹扩展的实时监控。

通过本次试验,可得到以下结论:

(1)利用声发射技术可以有效地对复合材料破坏过程进行实时监测。通过对声发射信号的特征参数进行分析,可以明显区别出复合材料在破坏过程中的损伤演化过程和损伤类型。

(2)通过分析声发射历程图,并结合试验过程的载荷-应变曲线,可知该试验件的损伤演化过程分为五个阶段:弹性变形阶段、初始损伤阶段、损伤平稳发展阶段、损伤急速扩展阶段及材料整体失效阶段。

(3)各损伤阶段的损伤类型主要为:第一阶段无新损伤产生;第二阶段主要包括预埋缺陷造成弱连接处产生的分层损伤、基体的挤压破坏和基体的原生微裂纹等;第三阶段主要包括基体裂纹、基体与纤维的分离及界面脱粘等;第四阶段主要包括基体损伤、分层损伤及大量纤维断裂等;在第五阶段材料整体失效阶段出现了大量增强纤维瞬间被拉断、试验件断裂的现象。