六西格玛在车载导航产品研发中的应用

2020-08-11李想翟静

李想、翟静

(扬州航盛科技有限公司 225009)

1 六西格玛简介

1987年,六西格玛(6σ)是一种改善企业质量流程管理的技术,以“零缺陷”的完美追求,带动质量大幅提高、成本大幅度降低,最终实现企业竞争力的突破。

六西格玛的含义是:以业务/流程达到最佳境界,偏差降至最小为目的的经营/质量管理手法。西格玛(σ)是统计学术语标准偏差的意思,即与平均值的“偏差”。六西格玛的标准具体是指100万件中出错的几率(件数),其中六西格玛为3.4件,5西格玛为233件,4西格玛为6 210件。因此,六西格玛管理就是要构建小于0.034%出错率的企业运作系统/流程[1]。

2 六西格玛设计质量控制及改善

研发设计中,设计误差是无法完全避免的,但设计误差的失控是可能导致严重品质问题的。如我公司近几年设计的一款量产产品,使用的是插件功放,功放的散热片和主机外壳是一体,而插件功放散热片固定螺丝孔的位置是存在精度误差的。后续调查发现,螺丝孔误差偏大的时候,锁螺丝铁壳强拉主板PCBA导致功放前端电容开裂。电容开裂漏电使音频输入信号直流偏置电压被拉低,通过功放放大,造成喇叭两端出现直流压降,长久使用出现烧功放、烧喇叭导致无声的严重售后问题。

这种设计误差无法避免,为此我们制订了3条改善策略.

(1)提高IQC部门对于此位置的数据检测精度标准。

(2)针对现阶段开发项目设计输入电容备份,并直角排列(物理应力大多是同一方向,直角排列能避免2个电容同时受到同方向应力一起损坏)。

(3)后续项目避免使用插件功放方案(根源上避免物理应力)。

通过六西格玛研究,我们对改善方案有了新的认识:入检精度不能无限制提高,这会造成大量不良物料无法入库。精度的提高也会造成物料不良率及成本的上升。那精度到底界定为多少才合适呢?

采用六西格玛理论,以其中一个相关关键数据的界定为例。

设计目标值170.000 mm,进行小批量试产,每天选取5个样品采样,连续取样9天,测量计算数据如图1所示。

根据图1,加工后尺寸偏差的标准偏差σ为0.021 mm,目前在项目开发阶段,考虑量产偏差,为了实现Cp=1.67,此关键尺寸目标值设定170.000 mm。规格宽度:(0.021×6)×1.67=0.210 mm。单边规格宽度:0.210 mm÷2=0.100 mm。因此设定规格公差:170.000±0.100 mm。 由此判定如下。

Cp>1.67,特级,能力过高,可将公差缩小到土46的范围。

CPK<0.67,4级,能力严重不足,必须要追查原因,对工艺进行改进。

可以看出我们设计目标值170.000 mm和采样品分布中心170.160 mm差别不小,这就要求我们调查原因,并对现有产品过程流程进行改进。

接下来应用六西格玛管理对生产技术进行日常控制。

(1)批量生产条件变更时,根据质量统计目标。以过程能力、CP和CPK的3个数值对产品关键参数确认影响程度。

(2)控制设备稳定化:以质量统计值和趋势管理为依据,修正与在线QC(边组装边全检)制定的质量标准有明确相互关系的设备控制参数。

(3)在质量标准内的条件变更时,通过测定统计的平均值与中间值的相关性与偏差,进行平时的趋势管理。

3 六西格玛疑难问题处理流程

DMAIC就是六西格玛管理中流程改善的重要工具。DMAIC是指定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control)五个阶段构成的过程改进方法,是以数据为基础的质量管理方法,用于改进现有的产品或流程。

完全满足六西格玛,那我们的质量目标就是3~4ppm。所以我们首先要根据客户的需求定义质量目标,并结合成本目标,决策是按照3σ运转,还是4σ运转。然后根据质量目标在现场测量和采集数据,收集后进行分析,根据实际的不良数据分析如何改进,怎么改进,以及无法改进的话如何控制质量等。最后整理评审出具体的规范化指导文件,包括如何控制标准化流程,精度设定多少等。

例如我们研发的一款出口智能云语音导航产品,在小批量生产过程中出了一次疑难问题:生产出来的2万台导航产品中发现,8台在开机过程中出现卡机问题。经调查发现,产品出问题的时候内存访问失败,SOC对PMIC写I2C数据异常,导致PMIC维持默认电压而未达到设定电压。

因为设置及测量核心电压值都在设计范围内,一度导致此问题无解。在引入六西格玛理念后,困难迎刃而解。具体解决方案如下。

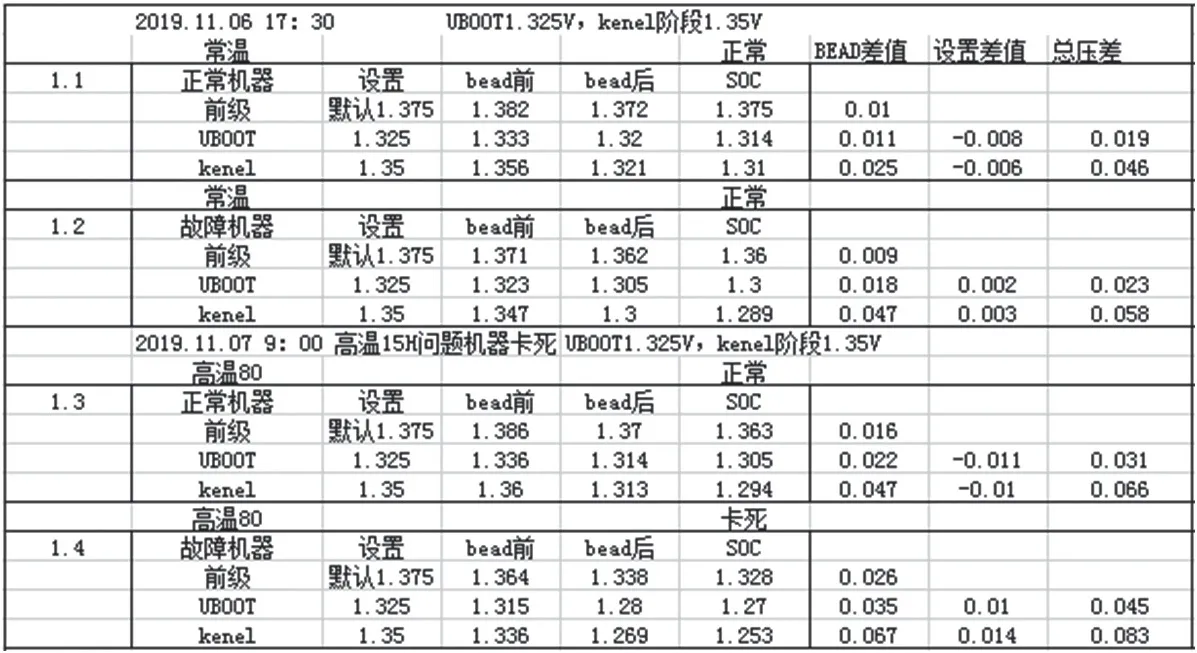

图2 部分实际测试数据示例

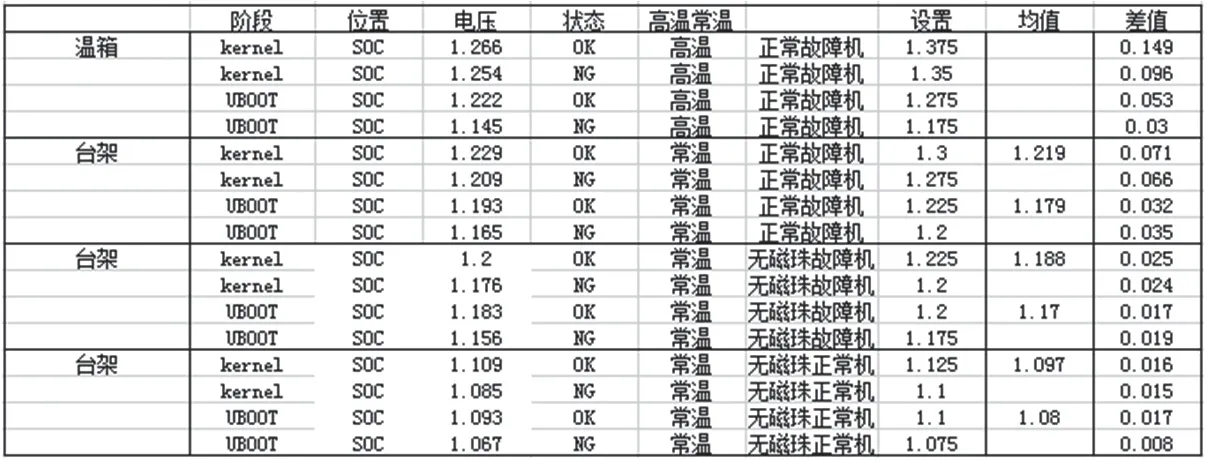

图3 SOC核电压耐受数据整合表示例

(1)定义变量。变量包括温度变量、路径阻抗变量、启动过程BOOT电压变量和启动正常后kernel电压变量。

(2)测量。按设定变量针对进行数据测量(图2)。

(3)分析。经过数据整理,绘制相关性分布图,找出强力相关项:温度与发生故障率成强正相关性;路径阻抗与发生故障率成强正相关性。启动过程BOOT电压和启动正常后kernel电压未发现相关性。

设定温度为高温80℃,去除线路上的元器件直连,排除2个强相关项,调查核电压规律,发现2个核电压过低都会引发此问题。图3为核电压最终数据整合,根据数据设定初步安全核电压。

最后回溯阻抗变量和温度变量,调查发现,线路滤波磁珠元件阻抗参数容差较大。另外在高温下,磁珠阻抗会进一步变大,造成路径阻抗过高。

(4)改进。得到上述结论后,经过分析整理我们关注的关键点有以下两点。

①滤波电路(主因磁珠)在不同的电流条件,温度条件下表现阻抗偏差很大,与上述2个条件成强正相关性,磁珠物料阻抗参数存在个体偏差。

②SOC核心在不同核心主频策略下表现耐受力不同,在满负荷、锁1G Hz主频耐受力最差。温度条件下成强正相关性。

最终我们形成了以下结论。

(1)SOC及磁珠特性同时偏下限时,会出现卡机问题(UBOOT/kernel阶段均有概率出现)。

(2)UBOOT阶段实验数据表明故障SOC不满足规格要求。

(3)SOC对核电压精度要求极高,低于测定值会偶发卡机,高于规格值会影响寿命,因此对路径阻抗稳定性要求极高。

然后我们测定分析路径阻抗(包含滤波电路)的温度偏差数据、收集采样SOC芯片,分析滤波磁珠个体差异数据,最后咨询厂商重新核定SOC核电规格容限。

制定设置方案:UBOOT=1.300 V,kernel=1.375 V。经历了1万次的自动化台架测试后,成功导入量产,解决了这个疑难问题。

(4)控制。问题解决后,我们复盘了问题处理的全过程,从中发现有益的部分,从而改善我们疑难问题处理的流程,实现组织能力持续改善提升。加入DFMA库,针对后续项目前期进行针对性的风险评估。总结形成硬件经验教训文件,并全部门开展经验分享培训,提高整体硬件部门技术能力。

4 结束语

基于新时代对车载智能产品提出了新的挑战,对产品的新功能、产品质量及交货期的要求不断提高。研发系统如何设计出高质量、高可靠性、低成本的产品,如何缩短项目研发周期,让我们的产品技术高端、性价比高,竞争中打败对手,抢占高地。为此,我们要不断挖掘六西格玛这套方法的潜力,在设计源头启动六西格玛设计,不断改进研发设计品质,早日实现我们集团车载航母的伟大目标。