某离心压气机优化设计

2020-08-10田奎唐方明余佳

田奎 唐方明 余佳

摘 要:为提高某离心压气机性能,对其进行了优化设计。在不改变离心级进出口尺寸、叶轮出口切线速度的前提下,优化离心叶轮流道、叶片载荷以及切割径向扩压器,并采用三维数值模拟方法对改进设计和原设计的性能进行对比分析,结果表明改进设计与原始相比,离心级设计点流量增大近1%,设计点效率提高0.5个百分点,峰值效率提高0.6个百分点,喘點压比提高了0.6%,综合裕度维持不变。

关键词:离心压气机;优化设计;数值计算

近年来,随着小型燃机和涡轴发动机的发展,离心压气机得到了广泛的关注。与轴流式压气机相比,在相同的转速和质量流量的情况下,离心压气机有着较高的比功传输能力,因此广泛地应用于直升机和小型飞机的发动机上。

随着气动力学、材料学等相关学科的发展,单级离心压气机的压比不断升高,对其内部流动的研究也逐渐增多。1976年,Eckardt[1]首次使用L2F方法,对一压比为2.1的离心压气机出口的射流尾迹现象进行了测量。Karin[2]也采用L2F方法对一压比为4的离心叶轮进行了测量,C Hah[3]对其进行了三维数值模拟。随后,Krain[4,5]又对进口叶尖马赫数高达1.3,压比为6.1的离心叶轮进口处的激波现象进行了测量,C Hah[6]采用数值方法对其进行了模拟。Zangeneh M.等[7]对一增压6.2 的离心叶轮采用反方法进行了优化设计,结果表明新设计的叶轮出口流场更为均匀,有利于提高叶轮气动性能。

1 原型分析和改进思路

对某离心压气机进行了计算分析表明:离心压气机级的无量纲比转速Ns约为0.565,是一个典型的低比转速高亚音速离心级。其中,离心叶轮进口叶尖马赫数为0.96,出口马赫数达到了0.915。在保持离心以及燃烧室接口尺寸不变的前提下,为进一步提高离心压气机的性能,对离心级进行了优化设计。保持叶轮出口半径和出口宽度不变,对离心叶轮的流道和叶片的载荷进行了相应调整[8];同时在原径向扩压器的基础上,直接将其切割为弦长更短的叶片以改善径扩后半段的掺混。

2 改进设计

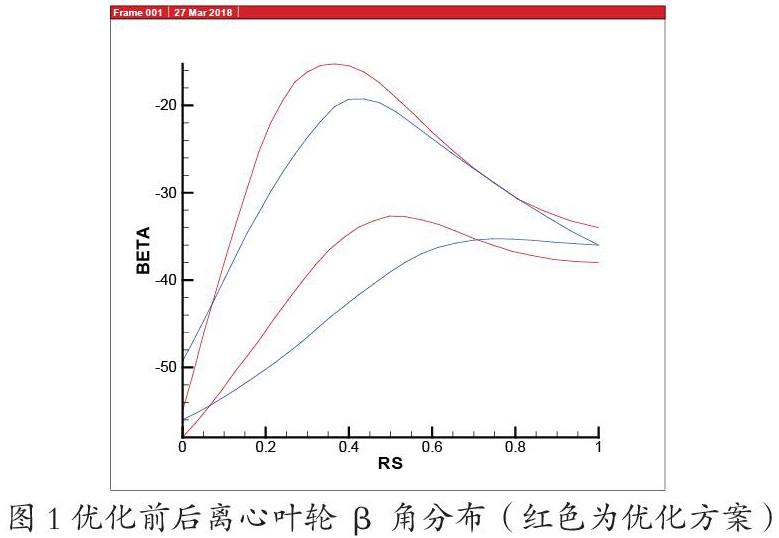

图1给出了原型和改型最优方案离心叶轮根、尖β角分布。为进一步提高离心叶轮性能,充分考虑了离心压气机比转速特点,该种低比转速离心叶轮子午流道较为狭长,流道进出口面积比较小,叶轮中下游流道收缩比较平缓,为削弱跨间隙的二次流动对主流的影响,需要降低叶片表面载荷,结合该离心叶轮进口为典型的亚音速进气条件,因此增大了叶轮进口导风轮部分的载荷。为改善径向扩压器进口来流的不均匀性,对叶轮出口叶片角进行了相应调整,采用出口根、尖叶片角不等设计,但平均值与原型保持一致。

离心叶片根部最大厚度3.2mm(叶片前缘最小曲率半径为0.45mm)、尖部最大厚度1.2mm(叶片前缘最小曲率半径0.2mm),小叶片切割位置根部11%,尖部22%子午流道长度,叶片数为13+13,保持和原型一致。

3 数值计算与结果分析

3.1 数值计算设置

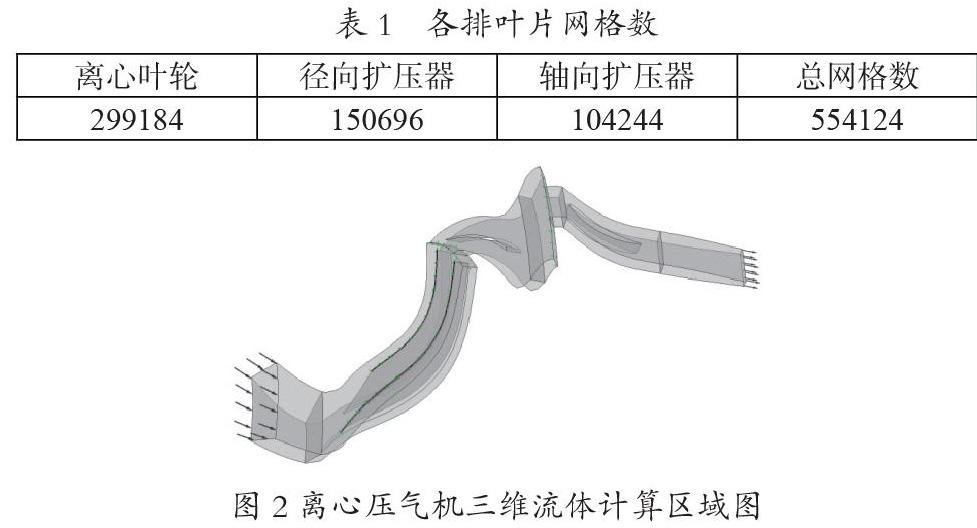

采用CFX对离心压气机进行计算,计算域见图2。计算及网格划分具体设置如下:选取的湍流模型为BSL模型,各叶片排间的掺混模型选取Stage模型;各排叶片流体域均用TurboGrid 13.0划分六面体结构化网格,且在叶片周围划分附面层网格。划分的各排叶片网格数目见表1,其中离心叶轮的网格已包含间隙层网格,且间隙层的网格层数为10。改进后的转子和静子叶片分别采用改进前转子和静子的网格模板重新生成计算网格,其它叶片的计算网格不变。采用改进前的计算前处理模板导入重新生成的离心和径扩的计算网格,其它计算设置保持不变,生成新的CFX计算文件。

3.2 压气机性能

图3给出了优化前后离心叶轮、径向扩压器以及离心级性能对比。计算结果显示,优化以后,叶轮压比维持不变,叶轮峰值效率和设计点效率均提高0.4个百分点,径向扩压器峰值和设计点总压恢复系数均提高0.3个百分点,离心级设计点流量增大近1%,设计点效率提高0.5个百分点,峰值效率提高0.6个百分点,喘点压比提高了0.6%。可以看出,优化设计后,离心级的性能明显得到提升,优化设计效果明显。

3.3 内部流场分析

图4为离心叶片根、中、尖载荷分布图,结果显示, 改进后根、中、尖截面叶片前20%弦长段加载增加,20%-80%弦长段载荷有所下降。由于此离心叶轮进口尖部为亚音来流,增加叶片前段的载荷不会导致效率的下降,而中后部载荷的降低将有助于抑制间隙泄露流和二次流,利于效率的提升。

图5-图6为改进前后离心叶轮根、中、尖通道极限流线图,结果显示,改进后离心通道流场更加顺畅,各叶高截面间隙泄露流和二次流均得到改善,尤其是中上部截面,改善更加明显。间隙泄露流和二次流的改善将利于效率的提升。

图7-图8为径向扩压器根中尖截面马赫数云图,结果显示,改进后,径向扩压器各截面叶背低速区明显减小,附面层减薄,流动更加顺畅。低速区的减小有利于效率的提升和流量的增大。

4结束语

本文对某离心压气机进行改进设计,在不改变离心级进出口尺寸、叶轮出口切线速度的前提下,通过优化离心叶轮流道、叶片载荷以及切割径向扩压器,削弱了叶轮的间隙泄露流和二次流,减小了径向扩压器各叶高的低速区,使得离心级设计点流量增大近1%,设计点效率提高0.5个百分点,峰值效率提高0.6个百分点,喘点压比提高了0.6%。

参考文献:

[1]Eckardt D. Detailed Flow Investigations Within a High Speed Centrifugal Compressor Impeller [R]. ASME Paper 76-FE-13,1976.

[2]Krain H. Swirling Impeller Flow [J]. Journal of Turbo-mach, 1988, 110: 122-128.

[3]Hah C, Krain H. Secondary Flows and Vortex Motion in a High-Efficiency Backswept Impeller at Design and Off-Design Conditions [J]. Journal of Turbomach, 1990,112.

[4]Krain H Hoffmann B, Par H. Aerodynamics of a Centrifugal Compressor Impeller With Transonic Inlet Conditions [R].ASME Paper 95-GT-79,1995.

[5]Krain H. Investigations of the Flow Through a High Pressure Ratio Centrifugal Impeller [R]. ASME Paper.

[6]Hah C, Krain C. Analysis of Transonic Flow Fields Inside a High Pressure Ratio Centrifugal Compressor at Design and Off Design Conditions [R]. ASME Paper 99-GT-446,1999.

[7]Zangeneh M., Amarel N., Daneshkhah K. et al. Optimization of 6.2:1 pressure Ratio Centrifugal Compressor Impeller by 3D Inverse Design[R]. ASME paper, GT2011-46505, 2011.

[8]彭泽琰,刘刚.航空燃气轮机原理(上册).北京:国防工业出版社,2000,54-58.

作者简介:

田奎((1988-)男,汉族,湖北仙桃人,硕士,工程师,现就职于中国航发湖南动力机械研究所,研究方向:压气机气动设计。