超临界二氧化碳压气机热态间隙影响研究

2020-08-10徐威阳

摘 要:本文为探究叶轮热态间隙对超临界二氧化碳压气机性能的影响,在一个现有设计压比2.5超临界二氧化碳压气机模型上,选取叶轮计算间隙0.1mm-0.3mm,通过三维流场计算,结果表明:随着叶轮计算间隙增大,叶轮堵点流量、压比、效率降低;叶尖低速区会形成涡,叶轮通道间的二次流增强。当叶轮计算间隙从0.2mm增至0.3mm时,压气机堵点流量下降2.5%,压比下降2.85%,效率下降3.5%。性能的衰减幅度高于常规压气机,因此试验时超临界二氧化碳压气机的热态间隙控制需要更加精准。

关键词:超临界CO2;压气机设计;压气机间隙;气动性能

相对传统工质,超临界二氧化碳(S-CO2)为工质的动力循环系统具有效率高、成本低、洁净以及体积小等优点,特别是二氧化碳具有临界压力适中、临界温度在环境温度范围内,较好的稳定性和核物理性质、无毒以及储量丰富等优点,被认为是核反应堆最具应用前景的循环工质[1]。

近年来,国内外相继开展了超临界二氧化碳发动机的理论与试验研究,东京技术学院开展了热源为纳冷快速反应堆的S-CO2压气机设备的性能获取和研究[2]。美国SANDIA实验室在2009-2010年开展了输出功率为50kw量级的发动机验证性试验[3],其中压气机的轴功率为50kw量级,但是试验没有推到设计转速。2012年,SANDIA进行了输出功率为250kw量级的发动机试验[4],并且在世界上首次获得了发动机净循环功。

1 超临界状态简介

超临界流体是指温度及压力均处于临界点以上的流体(温度>304.3K,压力>7.38Mpa),气体的物性介于气体和液体之间,具有溶解性强,密度接近液体,粘性接近液体,扩散性好的特点。二氧化碳进入超临界状态。

在超临界状态时,流体满足理想气体物性,因此其设计方法与传统的压气机存在区别。

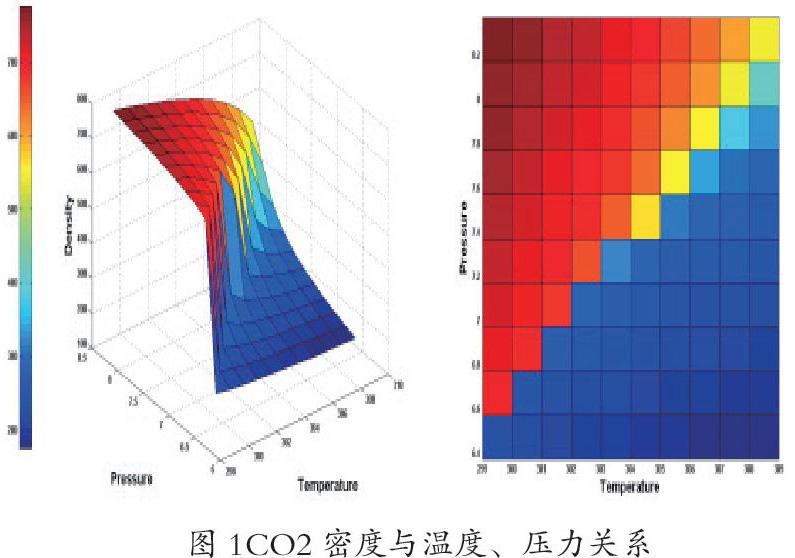

图 1是在临界区域附近,CO2流体密度(kg/m3)随着温度、压力的变化规律(温度单位:K,压力单位:Mpa)。左侧图是三维关系图,右侧图是密度在温度-压力二维平面的投影图,从图中可以明显看出,在超临界状态附近,密度出现明显的阶跃,流体从亚临界到超临界,密度发生突增。

2 流场计算模型建立

对于超临界压气机设计而言,叶轮进口状态会选取在流体临界点附近,流体密度在压气机中处于300-400kg/m3的量级,相对空气为介质的压气机,其密度量级相当大,因此其压气机尺寸相对于常规压气机将会十分紧凑,美国Sandia试验室加工出来的离心叶轮进口轮毂半径为2.5mm,出口叶片高度仅为1.7mm。本文建立的计算模型如下。

2.1计算模型

设计一个压比2.5左右的离心级压气机,包含了离心叶轮与径向扩压器。

2.2间隙算例选取

常规叶轮的热态间隙一般可控制在0.2mm—0.3mm之间,考虑到超临界二氧化碳压气机尺寸更小,本文研究的叶轮计算间隙范围取为0.10mm、0.15mm、0.20mm、0.25mm、0.3mm。

2.3 计算设置

采用CFX软件进行流场仿真计算,工质选取符合R-K方程物性的C02气体,为了保证计算流场的收敛,湍流模型采用k-e模型,精度一阶,网格交界面选取stage模式。

3 流场计算结果分析

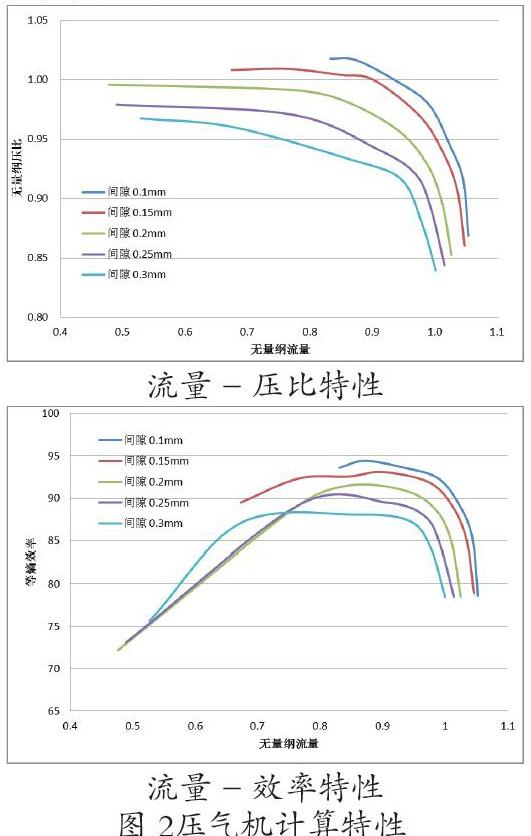

压气机计算特性见图 2。随着间隙增大,压气机堵点流量降低,峰值压比与峰值效率降低,特性线往左下方移动,变化趋势和常规压气机间隙增大的趋势一致。

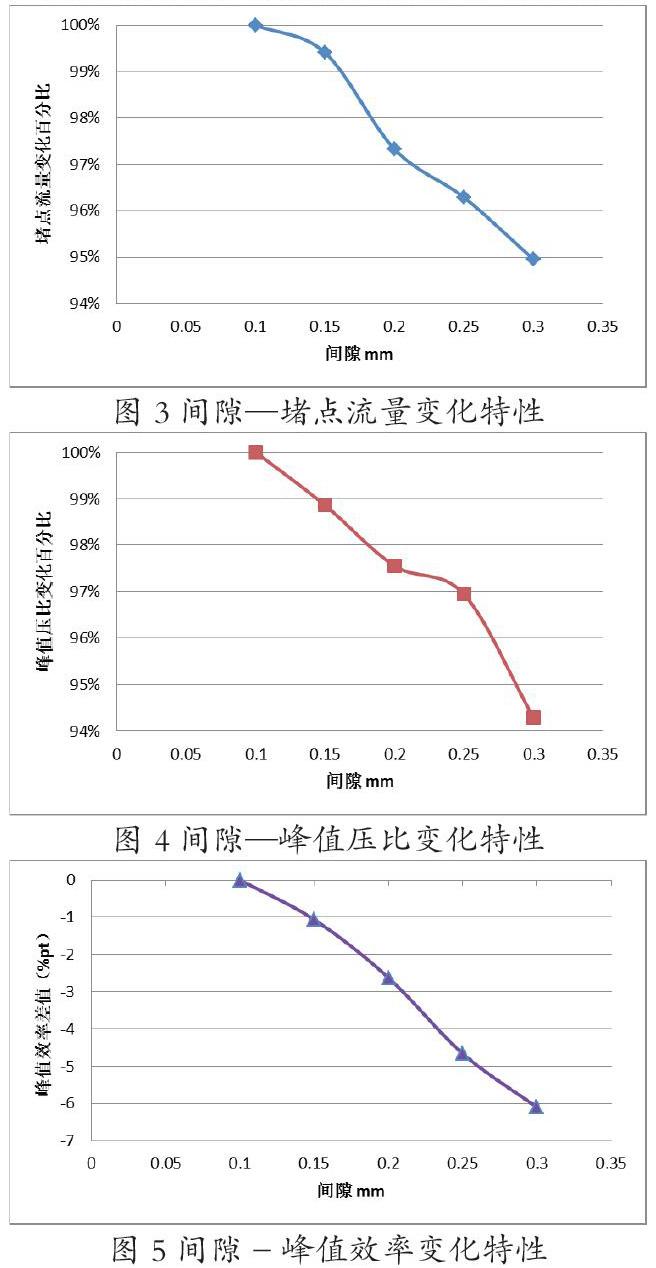

以叶轮间隙0.1mm算例为基准,分析各算例堵点流量、峰值压比变化率,以及峰值效率变化的绝对差值,结果见图 3—图 5。

从图中可以看出,當叶轮计算间隙从0.2mm变化到0.3mm过程中,堵点流量减小3%,峰值压比减小2.5%,峰值效率减小3%,并且间隙越大,衰减幅度越明显,因此,应该考虑把叶轮间隙控制在0.2mm—0.25mm之内,压气机特性才能保持无大的衰减。而当间隙增大到0.3mm时,峰值效率相比0.1mm间隙,下降6%,相比常规叶轮,下降幅度更大,这是因为超临界CO2叶轮比常规叶轮尺寸小,相同量级的叶轮间隙与叶片高度的相对比值更大,使得叶尖流场更加间隙泄露流更强。

图 7为叶轮95%叶高blade-to-blade截面流场流线分布,可以看出,随着间隙增大,流线更接近垂直穿过叶顶间隙,说明叶尖流场泄露产生的二次流增强,在间隙小于0.2mm时,小叶片的压力面和大叶片的吸力面之间存在低速区,当间隙增时,低速区发展形成涡,并逐渐增强。因此,随着叶尖间隙的增大,叶尖的流场趋于紊乱,损失增加。

结论

本文分析了超临界CO2压气机气体工质,针对压比量级2.5左右压气机,开展压气机叶轮间隙的敏感性研究,主要得到以下结论:

(1)随着叶轮计算间隙增大,超临界CO2压气机特性呈现堵点流量降低,压比降低,效率降低,趋势上与常规离心叶轮的变化一致;

(2)随着叶轮间隙的增大,叶轮小叶片压力面到大叶片吸力面之间由低速区逐渐发展形成涡,流线更接近垂直穿过叶顶间隙,叶尖流场二次流增强。导致了叶尖流场的恶化。

(3)当叶轮计算间隙从0.1mm增加至0.3mm时,堵点流量下降5%,峰值压比下降5.7%,峰值效率绝对值下降6%;当叶轮计算间隙从0.2mm增至0.3mm时,压气机堵点流量下降2.5%,压比下降2.85%,效率下降3.5%。下降的幅度大于常规叶轮。这是由于超临界CO2叶轮尺寸小,间隙所占通道比例大,增强了叶尖二次流效应。因此建议试验叶轮热态间隙控制在0.25mm以内,性能参数衰减小于5%。

参考文献:

[1] 2016,《热力透平》,西安交通大学,丰镇平,超临界二氧化碳动力循环系统及关键部件研究进展。

[2] Masanori ARITOMI, et al., 2011, Journal of power and energy systems, Vol. 5, No. 1, 2011.

[3] Steven A. Wright, Ross F. Radel, Operation and Analysis of a Supercritical CO2 Brayton Cycle, Sandia report, 2010-0171.

[4] Jim Pasch, Tom Conboy, Darryn Fleming, and Gary Rochau, Supercritical CO2 Recompression Brayton Cycle: Completed Assembly Description, SAND2012-9546.

[5] Hang ZHAO, Qinghua DENG,et al. Numerical Investigation On The Flow Characteristics Of A Supercritical CO2 Centrifugal Compressor, Proceedings of ASME Turbo Expo 2014, GT2014-26646.

作者简介:

徐威阳(1988-),男,汉族,湖南株洲人,硕士研究生,工程师,研究方向:压气机气动设计。