探讨陶瓷研磨体生产工艺的节能降耗措施

2020-08-08丁伟敏

丁伟敏

(广州市越堡水泥有限公司)

0 前言

据统计,我国每年存在200 万吨以上的金属材料磨损消耗,其中55%以上为磨球耗材,11%以上为衬板耗材。作为专门为干法粉磨水泥开发的产品,陶瓷研磨体在强度和韧性方面的表现极为优秀,可较好服务于水泥生产,相较于传统的高铬钢球、钢段研磨体,陶瓷研磨体可较好服务于系统改造和技术优化,在水泥产量和质量得到保障的前提下,水泥生产的降耗增效、节能减排目标也可顺利实现。

1 试验研究

1.1 试验材料与设备

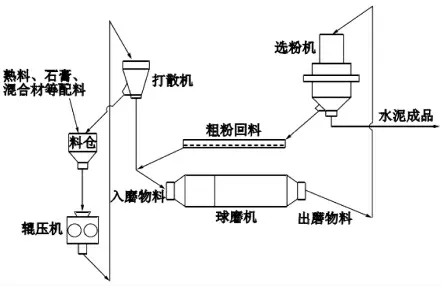

试验采用的材料包括炉渣、粉煤灰、脱硫石膏、天然石膏、熟料,采用的仪器设备包括水泥闭路粉磨系统、Φ3.2×11m 球 磨 机、POLYCOM15/8-5S 辊 压 机、SEPOLSVZ250-4 选 粉 机、DESPOL GR.IV 打 散 机,以 及Φ16mm×18mm、Φ14mm×16mm、Φ12mm×14mm 的高铬钢段,Φ25mm、Φ20mm、Φ17mm、Φ15mm、Φ13mm 的 陶 瓷 球(高耐磨微晶陶瓷球),同时采用扫描电镜、激光粒度仪、水泥净浆搅拌机、水泥抗折强度试验机、水泥抗压强度试验机,图1 为水泥粉磨系统工艺流程示意图[1],图2为高铬钢段和陶瓷球。

图1 水泥粉磨系统工艺流程

图2 高铬钢段和陶瓷球

1.2 工业化应用试验

采用双闭路粉磨系统,以此研究高耐磨微晶陶瓷球代替高铬钢段后,水泥粉磨台时产量、粉磨能耗、粉磨工况、水泥各项性能指标变化。朝阳重型机械厂的球磨机规格为Φ3.2×11m,分为2Φ3.2×11m,正常生产时一仓、二仓分别为钢球、钢段,同时磨前配辊压机。在物料经辊压机预粉磨后,进入球磨机粉磨前由打散机分级,选粉机负责磨物料优选,以此最终获得水泥成品。在具体试验中,将球磨机二仓的全部高铬钢段倒出,选择Φ25mm、Φ20mm、Φ15mm、Φ13mm 规格的高耐磨微晶陶瓷球加入二仓,辅以针对性调整,二仓高耐磨微晶陶瓷球的最终装载量为95t,各种球的配比为Φ25mm:Φ20mm:Φ15mm:Φ13mm=20:31:30:19。在原有基础上,一仓补加10tΦ30mm 钢球。在运行一段时间后,对磨机工况在应用前后的变化进行对比,开展针对性取样,明确水泥性能的变化情况。

2 结果与讨论

2.1 陶瓷球应用前后磨机工况

在其他条件不变,将二仓钢段替换为高耐磨微晶陶瓷球,试验前存在31%的二仓钢段填充率。初步设计高耐磨微晶陶瓷球在二仓的填充率为35%,装载量为85t,一仓钢球装载量不变,由此可明确球磨机生产工艺数据变化。在应用高耐磨微晶陶瓷球前,台时电量、主机电量分别为145t/h、180A,初用时台时电量、主机电量分别为120t/h、120A。深入分析可以发现,初用时二仓更换高耐磨微晶陶瓷球可实现70t 的磨机总装载量减少,同时可实现显著的磨机主机电流降低,降低幅度约为33.3%(60A),但同时台时产量降低17%(25t),此时存在非常明显的电耗下降,但台时产量会受到一定影响。深入分析可以发现,之所以出现产量下降,主要是由于高耐磨微晶陶瓷球的容重轻,仅为钢球的一半,装载量减轻的研磨体因此可降低电耗。在高耐磨微晶陶瓷球粉磨作业时,孔隙率大、堆积密度小的球体需保证研磨时间更长、填充率更高、入料粒度更细,这种情况下自然会导致产量降低,为充分发挥高耐磨微晶陶瓷球优势,需针对性调整系统[2]。

基于初用结果分析可以了解到,为实现预期的台时产量目标,需继续增强一仓和二仓粉磨能力,并同时设法提高选粉机的选粉能力,因此采取了三方面针对性措施。第一,增加10t 钢球于一仓。第二,加入10tΦ15mm的高耐磨微晶陶瓷球,以提高二仓填充率,第三,对选粉机使用情况进行检查和微调,提升选粉效率。调整后一仓、二仓装载量分别为63t、95t,填充率分别为30%、39%,台时电量、主机电量分别为144t/h、130A。深入分析可以发现,调整后磨机总装载量实现了24%(50t)的降低,台时产量基本持平钢段粉磨,主机电流降低约27.8%(50A)。通过调整,初始使用钢段粉磨时水泥生产的工艺指标基本达到,而在进行1 个月试验后开展针对性统计,可确定高耐磨微晶陶瓷球的应用能够实现5.2kWh/t 的吨水泥电耗节约,节能效果极为优秀。

2.2 水泥物理性能试验对比

在水泥物理性能试验中,分别取高耐磨微晶陶瓷球应用前后、调整前后运行生产的水泥,以此对标准稠度用水量、水泥颗粒级配、强度、比表面积进行检测,分析对比物理性能。基于分析可以确定,使用高耐磨微晶陶瓷球后并调整系统后,生产可获得比表面积略有降低的水泥,同时水泥28d 抗压强度实现些许提升,水泥3d 抗压强度基本不变,同时实现了0.8%的水泥标准稠度用水量降低,表1 直观展示了水泥物理性能变化。

表1 水泥物理性能变化

2.3 水泥颗粒形貌对比

开展针对性的SEM 分析,分析围绕P·O42.5 水泥展开,对比分别使用钢段和高耐磨微晶陶瓷球粉磨水泥的颗粒形貌。通过对比可以发现,高耐磨微晶陶瓷球应用可得到球形度更好的水泥颗粒,这是由于规则球体的高耐磨微晶陶瓷球应用中粉磨水泥为点接触,而钢段则为线接触,前者可获得球形度好的水泥颗粒,后者可获得线状或针状多角形貌的水泥颗粒形貌,在球形度方面的差异明显。

2.4 水泥颗粒级配对比

采用激光粒度仪围绕P·O 42.5 水泥展开分析,分别检测使用钢段和高耐磨微晶陶瓷球粉磨水泥的颗粒级配。开展针对性对比可以确定,在钢段由高耐磨微晶陶瓷球代替后,存在基本持平的≤60μm 颗粒含量,以及含量增加的3μm~32μm 颗粒,含量减少的≤3μm颗粒。深入分析可以发现,高耐磨微晶陶瓷球使用后,水泥颗粒级配的合理性有所提升。

2.5 磨机噪音、水泥温度和水泥中水溶性铬(Ⅵ)含量对比

水泥产品中水溶性六价铬含量采用二苯碳酰二肼分光光度法进行检测,出磨水泥的温度采用水银温度计进行检测,在距离磨机1m 远处采用数字式声级计进行检测。结合检测可以确定,采用高耐磨微晶陶瓷球后,水泥水溶性铬(Ⅵ)含量、出磨水泥温度、磨机噪音分别降低5.5mg/kg、21℃、15dB(A),可见陶瓷球应用后能量损失得以减少,且外加剂与水泥适应性改善获得较为积极影响,同时降低的磨机噪音和水溶性铬(Ⅵ)含量对环境保护和工人健康也带来了积极影响。

2.6 水泥与外加剂适应性对比

为对比钢段生产水泥、高耐磨微晶陶瓷球生产水泥与混凝土外加剂适应性,水泥净浆流动度试验严格基于《混凝土外加剂匀质性试验方法》(GB/T8077-2000)开展,以此对外加剂与水泥的适应性进行检测。结合检测结果可以发现,高耐磨微晶陶瓷球粉磨的水泥在1h 保留流动度、初始净浆流动度方面均优于钢段研磨水泥,结合颗粒级配数据和SEM 图片可以确定,高耐磨微晶陶瓷球粉磨的水泥拥有更佳的颗粒级配和颗粒球形度,因此外加剂与最终水泥成品的适应性可有效优化。

3 结论

综上所述,陶瓷研磨体生产工艺的节能降耗需基于陶瓷球优选和针对性系统调整实现。结合本文研究涉及的陶瓷球应用前后磨机工况、水泥物理性能试验对比、水泥颗粒形貌对比、水泥颗粒级配对比、水泥与外加剂适应性对比等内容可以发现,高耐磨微晶陶瓷球粉磨的应用可有效降低能耗及金属材料损耗,实现节能减排和绿色环保目标,同时实现的生产成本节约也需要得到重视。