高速公路高填方路基工程中冲击碾压施工技术的应用

2020-08-08贺梦伟周上游

贺梦伟 周上游

(中交第二航务工程局有限公司第六工程分公司)

高速公路建设过程中,路基是重要的基础结构,同时对整体质量的影响也较为显著。对此,需要采取先进的技术,全面确保高填方路基的施工质量。纵观行业发展状况,冲击碾压施工技术得到广泛应用,有助于提高路基稳定性,值得被应用于高填方路基工程中[1]。

1 工程概况

某高速公路高填方路基工程长14.24km,沿线以山岭重丘居多,路基形式丰富,除大量高填方路基外,还包含部分半填半挖路基以及填挖路基。路基工程施工量较大,回填高度至少4m,局部可达到20m。路基湿陷量在300mm 内,经多方探讨后决定采取冲击碾压施工技术,处理长度10476m,以便改善路基的状态,使其具有稳定性与平整性。

2 冲击碾压技术综合概述

2.1 冲击碾压技术应用机理

冲击碾压施工技术的应用必须得到冲击压路机的支持,因此在探讨该技术的作用机理时有必要掌握冲击压路机的基本特点。现阶段的高速公路高填方路基工程中,25KJ 三边形双轮冲击压路机为主要施工设备,双轮宽0.9m,以牵引车为主要动力源,带动非圆形轮发生持续性滚动,各周期均行驶2 次,可创造的冲碾宽度为4m。不同于传统公路路基压实技术的是,此处提到的冲击碾压技术在作用原理方面有其特殊之处,压路机行驶过程中多边形滚轮将产生位能落差,与此同时机械设备持续提供动能,将促使非圆形轮沿既定线路稳定运行,经过静压、搓揉、冲击一系列流程后,可以提高土石材料的密实度[2]。此外,当机械设备第2 遍行驶时,单轮的运行采取的是从第1 次两轮内边距中央通过的方式,而后则根据实际情况灵活调整转弯半径,持续交替碾压作业,伴有波峰与波谷,有助于提高路基的平整性。通常,机械设备可冲碾20~40 遍,顺利完成施工作业后,形成均匀加固层,有助于提高路基的施工质量。

2.2 冲击碾压技术的主要特点

冲击碾压技术是公路建设领域持续发展之下而衍生出的全新技术形式,相比于传统碾压技术,其主要特点在于:①低频高振。选用的是冲击压路机设备,在运行过程中将对路基提供持续性的冲击力,全程发生具有周期性的冲击作业,向地面提供强烈的冲击波,在到达地面后进一步向深层传递;②有效压实路基深层土质。所用设备提供的冲击力较强,因此冲击波可向深层土体传递,除路基表层外,深层土体的密实度也将随之提高,具有良好的压实效果,同时土石填料在经过碾压处理后具有较大的弹性,可有效避免后续施工期间的质量问题[3]。关于冲击碾压施工现场,见图1。

图1 冲击碾压施工

3 路基冲击碾压施工工艺流程

3.1 测量放样

⑴综合考虑水准点和导线点的布设情况,通过全路段贯通方式完成测量工作,检验各控制点的布设情况。

⑵做好路基边线的放样工作,检测路基宽度情况,必须满足要求。

⑶完成路表面的清理作业,结合设计横断面位置情况,由技术人员绘制准确的横断面。

⑷完成边坡坡角、边沟等配套结构的测量与放样。

3.2 路基的基面处理

冲击碾压顺利推进的前提在于完成路基基面的处理工作,具体有:

⑴处理腐殖土、草皮等不利于施工作业的杂物,要求实际处理深度达到100mm~200mm;

⑵路基基面的整平作业,此阶段可使用推土机设备,消除路基不平整的现象,若存在高程差达到500mm的坑,则要通过分层夯填的方式整平;

⑶检测路基50cm 以下的土体含水量,所得结果必须控制在最佳含水量的±2%以内,否则视为不合格。

3.3 冲击压实作业

根据本工程现场施工条件,选择的是冲击压路机设备,配置的冲击轮宽度为0.9m,结束单次冲击碾压作业后的处理宽度为2m,因此来回一遍即可完成4m 宽的压实作业;进入到第二次压实环节,此阶段需考虑第一次两轮内边距中央的所处位置,向内移动0.2m 后再组织施工作业,有效处理第1 遍施工后所产生的空隙;随后,再以第一次位置为准,于该处组织第三遍的冲击碾压作业,按照此方式重复操作。冲击压实期间的设备行进速度应得到合理的控制,不宜过快或过慢。部分路段轮迹过深,此时不利于压路机的正常运行,对此需使用推土机处理,保证该处平整后再冲击碾压;压实期间伴有较明显的扬尘现象,可通过洒水的方式处理。

4 冲击碾压施工质量控制

4.1 施工机具的选择

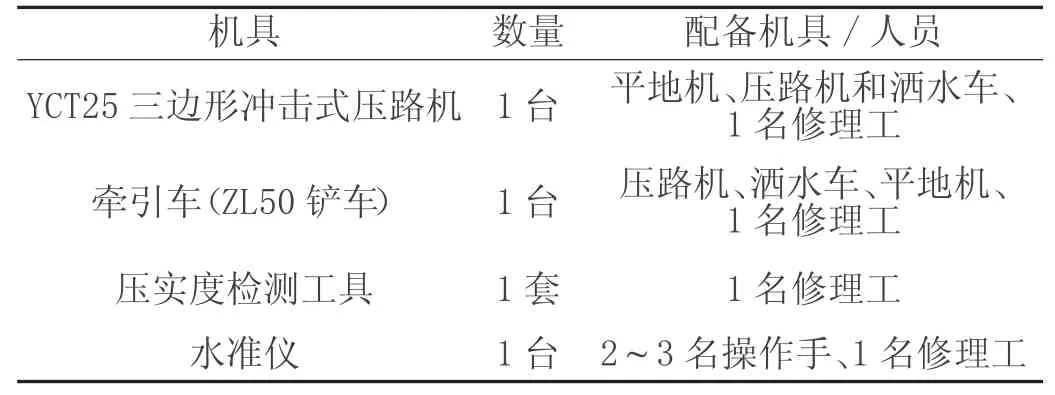

冲击压路机的选型是重要准备工作,若压路机的选型不合理,会导致路基冲击碾压效果偏离预期,甚至会出现适得其反的局面。工程经验表明,YCT25 三边形冲击式压路机是较为可行的设备,在多数高速公路高填方路基工程中都具有可行性,正常状况下8h 所形成的作业面积可达到6000~800m2,为在要求的时间内完成所有路段的冲击碾压作业,需配备相应的机械设备和足够的人员,具体方案见表1。

表1 冲击压实施工所需的机具和人员配置

4.2 机械参数的设计

高填方路基施工中,为充分发挥冲击碾压机的作用,在合理选择好机械设备的型号后还应确定合适的运行参数,确保各项参数的合理性,能够维持冲击碾压机的正常运行。对此,要以高填方路基的现场施工条件以及质量要求为参考,所设计的机械参数需要与之相适应,从而满足施工建设的需求。考虑各项质量控制指标,以此为目标而展开参数的设计工作。除理论层面的参数设计外,还需要通过试验的方式评价参数的可行性,若所得的试验检测结果不满足要求,则要合理调整参数。

4.3 碾压工艺的选择

冲击碾压施工效果取决于多个方面,合理的碾压方式将在很大程度上影响施工效果,具体要注重如下几点:

⑴碾压速度。正常情况下,冲击压路机全程的行进速度应稳定在3~6km/h,若出现速度过高的情况,则会对路基处理效果带来不良影响,碾压轮提供的作用力未得到有效的应用,压实度明显偏离预期要求,出现压实不到位的情况;若速度偏低,虽然可以取得较好的碾压效果,但碾压时间相对较长,施工效率偏低。

⑵碾压遍数。理论冲碾间隙为0.13m,进入第2 遍碾压作业时,滚轮应适当向内移动0.2m,后续的第3 遍碾压作业则回归至第1 遍的位置,按照上述方法重复碾压。为提高高填方路基的压实度,必须严格控制碾压遍数,正常情况下以20 遍较为合适。

⑶碾压方式。按照特定的流程有序完成碾压作业,首先采取预压实处理措施,经过此环节后使路基具有初步承载力,再合理采取冲击碾压技术,经过多重技术的应用后,路基稳定性欠佳、密实度偏低的问题将得到有效的改善。

4.4 加强对外界干扰因素的控制

冲击碾压过程中设备将提供极强的冲击力,会直接作用于路面土层5cm 深的范围内,使该处的土体含水量发生变化,若超出许可范围则容易出现翻浆等质量问题。对此,在冲击碾压过程中需要重点关注路基下方5cm 内的土层含水量,分析其是否存在异常变动,以及在含水量超出合理范围的情况下对施工作业所造成的影响。施工人员要根据实际含水量采取合适的控制措施,尽可能减小对施工作业的不良影响。

4.5 做好全面的质量检测工作

结束冲击碾压作业后,需检测各项质量指标,分析其与设计要求的关系,客观评价施工质量。以所得的质量检测结果为基准,明确存在的质量问题,根据实际情况合理调整,尽早将问题处理好,以免对后续的施工作业造成影响。采取的检测方法必须得当,应按照标准化检测程序落实到位,确保所得结果的客观性与真实性。

5 结束语

高速公路工程项目中,高填方路基施工是基础环节,但对道路整体质量的影响较为显著。冲击碾压技术的应用有助于改善路基状态,使其满足施工要求。对此,施工单位要结合实际情况合理应用冲击碾压技术,选择合适型号的设备,加强对各施工环节的质量控制,完成冲击碾压作业后及时检测施工质量,若存在不足之处则积极改进,以便后续各项施工内容可以顺利落实到位。