汽车检测制动力差最大值取值方法探讨

2020-08-08张郁森吴明

张郁森,吴明

(1.开平市恒量汽车检测站,广东 江门 529328;2.中山市道路运输车辆综合性能小榄检测站,广东 中山 528415)

台架试验检测汽车行驶制动不平衡率,依据GB 7258-2017《机动车运行安全技术条件》,在制动力增长全过程中同时测得左右轮制动力差的最大值,当轴制动率大于等于60%时,用该最大值除以该轴左右轮最大制动力的较大者;当轴制动率小于60%时,用该最大值除以该轴轴重。对于同一时刻同轴左右轮制动力差的最大值,按GB 21861-2014《机动车安全技术检验项目和方法》检测(简称安检)与按GB 18565-2016《道路运输车辆综合性能要求和检验方法》检测(简称综检)的取值方法不同,试验表明,在反力式粘砂滚筒制动台上,安检和综检两种方法都可能错检制动力差的最大值。该文探讨一种新的取值方法,以提高汽车制动不平衡率检测的准确性、规范性和统一性。

1 安检取值方法分析

安检规定以同轴左右轮均达到最大制动力(或一个车轮达到最大制动力、另一个车轮产生抱死滑移,或两个车轮均产生抱死滑移)时为取值终点。其优点是包含了左右轮最大制动力,在行车制动力增长全过程中检测制动力差的最大值,且取值简便,无需判断车轮是否抱死滑移或电机是否断电。其缺点是当左右轮都能抱死滑移,一个车轮抱死滑移制动台电机断电后检测制动力快速下降,而另一个车轮制动力仍在继续增大,此后同一时刻两车轮的制动力差快速增大,会出现不符合实际情况的错检。

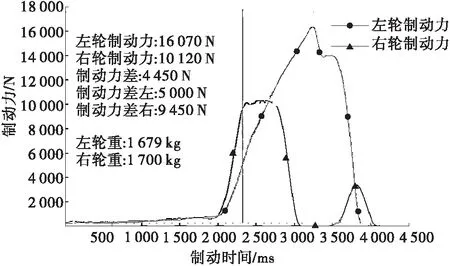

如图1所示,左轮重1 679 kg,左轮最大制动力为16 070 N;右轮重1 700 kg,右轮最大制动力为10 120 N。以左轮达到最大制动力16 070 N时为取值终点,该点同一时刻的右轮制动力为零,制动力差的最大值为16 070 N,显然是错检。

图1 制动力过程曲线示例一

如图2所示,右轮达到制动力18 470 N时为取值终点;左轮台架电机已断电,左制动力急剧下降,该点对应左轮制动力为3 060 N,制动力差的最大值为18 470-3 060=15 410 N,取值明显错误。

图2 制动力过程曲线示例二

2 综检取值方法分析

综检规定以同轴左右任一车轮产生抱死滑移时为取值终点,如左右轮无法达到抱死滑移,则以较后出现车轮最大制动力时刻作为取值终点。其优点是避免取值到电机断电后快速下降的检测制动力,克服了安检取值的缺陷。其缺点是当左右轮都能抱死滑移,一边车轮先抱死滑移、电机断电就结束了取值,而另一边较后抱死滑移的车轮制动力仍在继续增大,没有包含其最大制动力因素,只是检测了制动力增长部分过程的制动力差最大值;其取值较复杂,需判断车轮是否抱死滑移或电机是否断电;且试验表明,由于影响因素很多,以抱死滑移来确定取值终点会产生许多综合误差。

以图1来分析,以右轮先抱死滑移最大制动力10 120 N为取值终点,左轮制动力差最大值为5 000 N,右轮为9 450 N,轴制动率为(16 070+10 120)/(1 679×9.8+1 700×9.8)=79.1%,制动不平衡率为(9 450-5 000)/16 070=27.7%,显然只是在制动力增长的部分过程中检测制动不平衡率。

3 全过程的分程取值方法

安检与综检取值方法各自的优点克服了对方的缺点,但不可能同时采用两种取值方法。为提高全过程制动不平衡率的准确性和统一性,探讨一种全过程分程取值方法。

在制动力增长全过程中检测制动力差的最大值必须包含左右轮最大制动力因素,还要根据车轮抱死滑移时反力式滚筒制动台电机断电的检测特点,避免取值到电机断电后快速下降的检测制动力,且取值要简单,与判断车轮是否抱死滑移或电机是否断电无关。

把台试检测行车制动力增长全过程分为两个过程:第一个过程为制动力开始增长时刻t0至左右轮任一车轮达到最大制动力时刻t1的过程,以t1作为该过程的取值终点,无需判断车轮是否抱死滑移;第二个过程为左右轮都达到最大制动力的两个时刻之间的过程,用较后达到车轮最大制动力的时刻t2作为其取值终点。第一个过程t1—t0中测取同一时刻同轴左右轮的制动力之差的最大值ΔF1,第二个过程t2—t1中只测取左右轮最大制动力之差ΔF2,制动力之差都为正数,取ΔF1与ΔF2中的较大值作为该轴车轮制动力差的最大值。

在两个过程中都不判断车轮是否抱死滑移或电机是否断电,可消除抱死滑移率、电机控制、制动器、操作等的影响,也简化了取值;第二个过程中不测取同一时刻同轴左右轮的制动力之差的最大值,只测取左右轮最大制动力之差ΔF2,可避免取值到电机断电后快速下降的检测制动力。不能抱死滑移车轮的制动力曲线在最大车轮制动力后面通常是近似与X轴平行的波动曲线,虽然左右轮最大制动力通常不是出现在同一时刻,但误差很小,可忽略不计,两个过程覆盖了制动力增长全过程。

以图1为例,以右轮达到最大制动力10 120 N时作为第一个过程的取值终点,该过程中同一时刻同轴左右轮的制动力之差的最大值ΔF1=9 450-5 000=4 450 N;以左轮达到最大制动力16 070 N时作为第二个过程的取值终点,ΔF2=16 070-10 120=5 950 N。ΔF2大于ΔF1,取ΔF2作为制动力差的最大值,制动力增长全过程的制动不平衡率为5 950/16 070=37.0%。综检取值方法计算所得27.7%是错检。

以图2为例,以左轮达到最大制动力14 420 N时作为第一个过程的取值终点,ΔF1=18 200-14 090=4 110 N;以右轮达到最大制动力18 470 N时作为第二个过程的取值终点,ΔF2=18 470-14 420=4 050 N<ΔF1,取ΔF1作为制动力差的最大值。

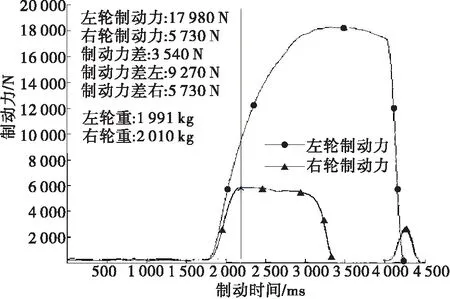

如图3所示,以右轮制动力达到5 730 N时为第一个过程的取值终点,ΔF1=9 270-5 730=3 540 N;以左轮达到最大制动力17 980 N时为第二个过程的取值终点,ΔF2=17 980-5 730=12 250 N。ΔF2大于ΔF1,取ΔF2作为制动力差的最大值。复合台左轮重1 991 kg,右轮重2 010 kg,轴制动率为(5 730+17 980)/(1 991×9.8+2 010×9.8)=60.5%,制动不平衡率为12 250/17 980=68.1%,不合格。

图3 一个车轮能抱死滑移、另一个车轮不能抱死滑移时的制动过程曲线

按安检取值,右轮制动力为零,明显错误。按综检取值,右轮制动力为5 730 N,制动力差最大值为9 270-5 730=3 540 N,制动不平衡率为3 540/17 980=19.7%,把不合格的制动不平衡率错检为合格。

右轮附着系数为5 730/(2 010×9.8)=0.291,不能抱死滑移,右台架电机断电并非控制程序不正确,而是由于左右轮制动力差异较大。当车轴向后移动时,左轮先脱离前滚筒,安置角更小,右轮随后脱离前滚筒,安置角更大,左轮继续向后移动,右轮却迅速跌落回前滚筒,右轮轮心向前下方的分速度使第三滚筒向相反的方向转动,使其表面线速度减小,检测滑移率增大而使电机断电,之后的小波峰是右轮对前滚筒的重量冲击造成的,证明按滑移率判断受到许多因素的影响,误差很大。许多汽车的一个车轮能抱死滑移而另一个车轮不能,虽然程序和检测车轮制动力都正确,但按安检和综检取值方法都可能错检,而采用分程取值法可避免这种错检。

4 结语

采用安检取值方法容易把合格的制动不平衡率错检为不合格,增大不合格比率;采用综检取值方法容易把不合格的错检为合格,减小不合格比率。目前大多数检测站采用综检取值方法。

从不同制动系统车辆的检测情况来看,液压系统制动力差的最大值错检现象较少,气压系统的错检现象较多。从量值上比较制动力差最大值与车轮最大制动力之差的大小,采用安检取值方法,前者大于等于后者;采用综检取值方法,前者可能大于等于后者、也可能小于后者;采用分程取值法,前者大于等于后者。全过程分程取值法准确、简便,不会取值到电机断电后快速下降的检测制动力,也无需判断车轮是否抱死滑移或电机是否断电,在制动力增长全过程中检测制动不平衡率,适用于滚筒制动台和平板制动台。