金属嵌件注射成型充填不饱模的工艺改善

2020-08-08□□王慧

□□ 王 慧

(山西职业技术学院,山西 太原 030006)

引言

科技发展带来以手机为代表的数字类电子产品广泛应用,人们对产品要求的不断提升体现在功能化和便携化,其中便携化表现为屏幕大、厚度薄,设计师将“轻、薄”理念融入其中,随之带来产品的零件小微型化。在手机复杂的结构中,除PCB板、显示屏等主要结构外,还有手机电池、听筒、喇叭、摄像头等零部件辅助结构。这些部件尺寸小同时应满足高强轻质的要求,通常采用金属嵌件的模内注塑工艺。

该产品为某手机零部件中的充电线接口,如图1所示。作为手机日常使用频率较高的器件之一,充电线接口不仅需要其具备缓震、密封、绝缘等作用,而且对其耐用性提出更高的要求。该产品采用带金属嵌件的模内注射成型,产品需达到以下要求[1]:

图1 充电线接口

(1)制件塑胶宽度尺寸均一。

(2)制件塑胶无欠填充。

(3)制件无飞边及熔接痕。

(4)制件与嵌件之间无缝隙及剥离现象。

该产品的生产采用注射成型受模腔内注射温度、模具温度、注射压力、保压压力、保压时间以及冷却时间等多种因素的影响,产品目前已规模化生产,形成一套可操作的工艺制度,需要操机手按规定执行操作。

该产品批量生产一段时间后,充填不饱模缺陷呈上升趋势。通过对不良品的统计分析,发现不良品具有以下特征:

(1)嵌件两侧的塑件尺寸不均匀。

(2)充填不饱模部位集中分布在有规律的型腔位置内。

(3)塑件中充填不饱模部位集中在距离分浇道的远端。

某手机充电线插口如图2所示,存在外观质量问题,塑件距离入胶口远端存在充填不饱模现象,稳定生产一段时间后,不良率突然增至3.21%。

图2 充填不饱模缺陷分布图

初步分析产品缺陷如图3所示,正常塑料制件的嵌件内孔尺寸精度范围为±0.02 mm,该产品嵌件壁厚尺寸为0.45 mm,根据嵌件的加工精度,金属嵌件与模定位针(俗称“入子”)间隙最大偏差为0.047 mm,最小偏差为0.007 mm,导致塑胶充型过程中,流道尺寸发生变化,增加流体阻力,造成充填不饱模缺陷的产生。

图3 塑件充填不饱模缺陷位置图

注射过程中,注射成型工艺参数在不断优化。长期以来,工艺参数的设置和完善是凭借技术人员的经验或通过反复试模获得的。数值模拟分析在小零件的模拟和分析中应用比较局限,因此,生产中通常通过工艺改善来解决问题。

1 缺陷原因分析

充填不饱模[2]是指料流末端出现部分不完整或成型制品部分填充不满现象。充填不饱模的形成原因有塑料原料供应不足、制品流程过长、材料流动性差、模具温度较低、模具排气不良等,一般是在距离浇口较远或制品壁厚的地方易出现。

由以上分析可知,广西—东盟国家跨境贸易人民币结算的大力发展能够促进广西对东盟出口贸易的发展,同时对东盟出口贸易发展也有助于促进广西—东盟国家跨境贸易人民币结算规模的扩大。而广西对东盟进口与广西—东盟跨境人民币结算间没有直接因果关系。因此,相关部门在推动广西—东盟跨境人民币结算发展时,需研究分析广西对东盟出口的影响因素。

在影响产品的工艺条件中,通常从人、机、法、料、环的角度分析如下,该生产任务已实现阶段性稳定生产,具备一定操作能力的操机手能熟练手动安装金属嵌件且近期无人员流动,可排除人的影响;其次,操作环境的温度控制稳定,可排除环境的影响。主要影响因素的分析重点从料、机、法入手。

1.1 制品的材料及结构

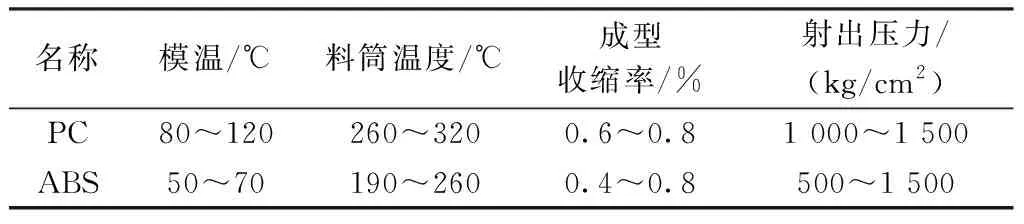

充电线接口材料包括塑料件和金属嵌件材料。塑料件材料选用东莞景丰塑胶制品有限公司生产的PC和ABS按一定比例混合达到要求的一种特殊材料。两种塑料的成型特性见表1。

表1 塑件用塑料的成型特性

金属嵌件材料为钢片,采用进口不锈钢经热处理、CNC精加工后制得,材料具有良好的韧性、抗拉强度、光洁度,环体壁厚尺寸为0.45 mm。

塑料原料混合物中PC属于比容变化大的结晶类材料,在成型过程中表现为粘度较大,由于生产流程过长,纵使材料流动性良好,当与金属嵌件接触时迅速降温,导致熔体粘度快速增加,流动性降低,继而熔体冷却成型导致欠填充。在料温较高时适当调大料量可以弥补欠填充的缺陷。

在投产前期,已充分考虑这一影响因素,通过嵌件预加热的方法已形成工艺制度。

为了找到产品缺陷原因,从注射机参数设定和模具结构两个方面入手。

1.2.1 设备方面

调整注射机[3]塑化容量大小,避免熔料打空;充分考虑注射机塑化时间的合理性,时刻关注注塑机温度显示装置的运行状态,防止注射操作时料温过低。保证注射机进料口的畅通程度,喷嘴尺寸大小与流道的配合关系。该工艺中选用的塑料在注射成型中,注射压力较大时制品容易飞边;当注射压力较小时,制品容易出现充填不饱模。因此,选择合理的成型压力在成型参数设计中非常重要。

以上参数经核查,各项参数与设备相关条件符合生产要求。

1.2.2 模具方面

在模具设计过程中考虑如下:

(1)模具的浇注系统。为了避免料流不畅通,减小流体阻力,完善了主浇道、分浇道的形状和尺寸。

(2)模具的排气系统。对于薄壁制件,充填不饱模可能是成型过程中生成的各种气体在模具型腔内无法排出造成的。针对产品特性,制订方案如下:一是原料注射前进行干燥预处理,原料水分控制在0.05%以内,避免注塑过程产生大量气体;二是在模具合理位置开设排气槽。这两项措施可避免因排气问题而导致的充填不饱模缺陷。

2 解决方案试验

在生产过程中,企业追求的是产能和质量,依据生产条件调整工艺参数是提高产品质量和产量的主要途径。遇到产品不良率过高的问题,先从模具设计合理性与否、模具的精度和磨损程度等角度考虑。如何采用工艺方法来快速消除模具引起的产品缺陷是摆在工艺人员面前的主要难题。

在注射成型过程中,金属嵌件[4]的准确、高效定位一直是生产控制的难点和重点,因受到高压熔体流的冲击,嵌件可能发生位移或变形,同时塑料还可能挤入嵌件并在上面预留,影响嵌件使用,因此嵌件必须可靠定位。在生产中,定位针在模具中定位好后嵌件的位置。同时,充分考虑高压熔体使嵌件发生移动进一步对模具内腔的损伤作用。

2.1 模具定位针的尺寸调整

如图4所示,为了有效补偿在填充过程中嵌件的位置偏移,综合考虑高温熔体对定位针的冲击作用下,将定位针尺寸朝浇口侧移动0.03 mm,确保注塑过程中熔体有效填充至远端。

图4 模具定位针的调整

2.2 模具定位销的尺寸调整

为了解决浇注系统固定型腔有规律的位置出现充填不饱模现象,经排查典型位置模具治具的定位销,发现存在磨损现象,提出调整定位销高度,如图5所示,增加合模的定位精度,确保填充通道的均一性。

图5 模具定位销的调整

3 结果验证

嵌件模内注射成型塑件的充填不饱模缺陷产生的因素很多,通过对模具结构中定位针位置和定位销高度两个方面进行调整,经5 000件批量试生产,发现改善后产品的不良率大大降低,如图6所示。

图6 充填不饱模缺陷不良改善趋势图

针对充电线接口的充填不饱模改善方案的解决思路同样适用于手机按键、听筒等带金属嵌件的手机零部件的生产。

4 结语

通过对金属嵌件的充填不饱模缺陷的成因进行分析,金属嵌件的定位准确和稳定才能保证塑件的制造精度,而且要处理好模具与金属嵌件的关系。生产过程中,随着充填不饱模等缺陷的出现,不能机械地套用人、机、法、料、环的排除方法,而是快速并准确找出主要原因并制定完善方案。通常涉及到的主要因素有工艺、设备、原料等,并形成制度化文件对类似的生产问题的解决起到借鉴作用。