装配式建筑预制构件用混凝土表面露骨剂的性能研究

2020-08-10刘玉亭陈传明杨思清代义磊

□□ 刘玉亭,田 野,陈传明,陈 刚,杨思清,代义磊

(安徽省高迪循环经济产业园股份有限公司,安徽 六安 237000)

引言

装配式混凝土结构作为新型绿色建筑材料,已成为我国建筑产业化发展的必然趋势,被广泛应用于建筑、交通、水利、核电等领域,在国民经济中扮演重要的角色[1-2]。装配式混凝土结构中,预制构件与后浇混凝土、灌浆料、坐浆材料的结合面,往往处于结构受力较大或较复杂的部位,结合面的性能对结构的承载力、刚度和防水性都会有很大的影响,因此,在装配式整体结构中,为增大接触面积、提高界面啮合力,预制构件与后浇混凝土等材料之间的结合面一般采用粗糙面,以增强其界面结合能力[3-6]。根据JGJ 1—2014《装配式混凝土结构技术规程》的要求,预制墙板粗糙面凹凸深度应≥4.0 mm,预制梁、柱粗糙面(冲洗面)凹凸深度应≥6.0 mm。

露骨剂水洗工艺是当前最为常用的粗糙面设置方法之一,混凝土露骨剂可延缓一定深度内的混凝土表面终凝,处理后的混凝土只需高压水洗即可形成骨料外露的粗糙基面,露骨剂性能的优劣是保障构件粗糙面设置效果的关键[7-8]。当前市售多数露骨剂均存在露骨深度不足、施工性能较差等问题,影响其应用效果。本文针对现有预制构件用混凝土表面露骨剂在应用过程中存在的问题,对比分析了几种不同露骨剂的综合性能,以了解不同露骨剂对构件粗糙面设置的影响,为制备优质混凝土构件产品、提升装配式混凝土结构耐久性并延长其使用年限提供依据。

1 原料及试验方法

1.1 主要原料

1.1.1 混凝土表面露骨剂的选择

今绿筑TM-混凝土表面露骨剂(以下简称“1号”),由安徽高迪环保股份有限公司生产;两种混凝土表面露骨剂对比样(以下简称“2号”、“3号”),市售可得。

1.1.2 混凝土试件成型原料

水泥:P·O 42.5水泥,安徽海螺水泥股份有限公司生产,28 d抗压强度为51 MPa、抗折强度为8.5 MPa。

粉煤灰:Ⅱ级粉煤灰,安徽省高迪环保股份有限公司生产(型GDF-Ⅱ),细度为45 μm筛余21%,需水量比为102%。

砂:六安当地产天然河砂,细度模数为2.0,含水率为0.4%,含泥量为1.4%。

粗骨料:湖北英山产5~15 mm和16~25 mm的连续级配人工碎石,按质量比3∶7进行试验,含水率为0.1%,含泥量为0.1%。

聚羧酸减水剂:江苏苏博特新材料股份有限公司生产。

混凝土试件配合比见表1,以生产1 m3混凝土为准。

表1 混凝土试件的配合比 kg

1.2 试样制备

将露骨剂均匀涂刷于150 mm×150 mm×150 mm的塑模或150 mm×150 mm×400 mm钢模基面上,涂刷厚度控制在0.1~0.3 mm,涂刷完成后的1 h内进行混凝土浇筑、振捣,并送进60 ℃蒸养箱中进行蒸养养护,12 h后,将试件从蒸养箱中移至温度为20 ℃、湿度为90%的环境下继续养护一段时间后,拆模。拆卸模具后,立即用工作压力≮15 MPa的清洗机冲洗表面未凝固的砂浆,冲洗间距为(50±10)cm。冲洗结束后,使用碳化尺或游标卡尺检测,在尺寸为150 mm×150 mm的粗糙面随机选取3个位置不同的点测量,计算平均值,精确至0.1 mm。

2 结果与讨论

为了综合对比、客观评估市售混凝土表面露骨剂的性价比,试验分别选取市售1~3号3种品牌混凝土露骨剂,对其综合性能进行了同等条件下的对比试验。

2.1 构件粗糙面(冲洗面)凹凸深度对比分析

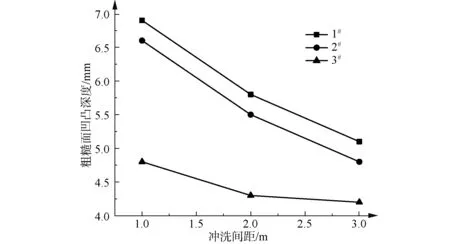

为使用1~3号3种露骨剂的混凝土试件,经60 ℃蒸养箱中蒸养养护12 h后拆模,将拆模后的试件立即移至冲洗区,在15 MPa高压水枪的水压条件下,间隔不同距离(水枪管与冲洗面的距离)进行冲洗后,测试试件冲洗面的凹凸深度,结果见表2和图1所示。

表2 不同露骨剂产品的凹凸深度 mm

图1 不同冲洗间距下构件的凹凸深度

结果表明,不同冲洗间距下,冲洗面凹凸深度均是1号>2号>3号,1号与2号的冲洗面凹凸深度接近,明显高于3号。随着冲洗间距逐渐增加,3种试件的冲洗面凹凸深度均逐渐下降,但在距离为1.5 m时,3种产品的冲洗面凹凸深度仍然在4 mm以上,基本满足施工需求。

2.2养护时间对构件粗糙面(冲洗面)凹凸深度影响分析

将1~3号3种露骨剂均匀涂刷于150 mm×150 mm×150 mm的塑模基面上,涂刷厚度控制在0.2 mm,涂刷完成后1 h内进行混凝土浇筑、振捣,并送进60 ℃的蒸养箱,进行蒸养养护,蒸养12 h后,将试件从蒸养箱中移至20 ℃、90%湿度环境下分别养护24 h、36 h、48 h、72 h、96 h后拆卸模具,之后立即用工作压力为15 MPa的高压水枪冲洗试件表面未凝固的砂浆,冲洗间距为(50±10)cm,对冲洗后的冲洗面凹凸深度进行测试,结果见表3和图2~3。

表3 养护时间对粗糙面凹凸深度的影响 mm

图2 不同养护时间下构件的凹凸深度

结果表明,随着养护时间的延长,使用1~3号不同露骨剂的构件凹凸深度均逐渐降低,冲洗难度均逐渐增大。养护时间从24 h延长至96 h,构件冲洗面的凹凸深度均是1号>2号>3号,其中,使用1号的构件在养护72 h后,冲洗面的凹凸深度为4.2 mm,在养护96 h后冲洗面的凹凸深度为3.8 mm(接近4 mm),且冲洗后的冲洗面的凹凸深度均匀一致;使用2号的构件在养护36 h后就出现局部冲洗不掉的情况,随着养护时间的延长,这种现象逐渐加剧。使用3号的构件在养护36 h后冲洗面的凹凸深度为4.2 mm,养护48 h后冲洗面的凹凸深度降低为2.8 mm,养护96 h后冲洗面的凹凸深度降低为2.0 mm,根据JGJ 1—2014中要求的预制墙板粗糙面(冲洗面)凹凸深度应≥4.0 mm,预制梁、柱粗糙面(冲洗面)凹凸深度应≥6.0 mm,其构件粗糙面凹凸深度未达到要求。

2.3 不同露骨剂的施工性能对比分析

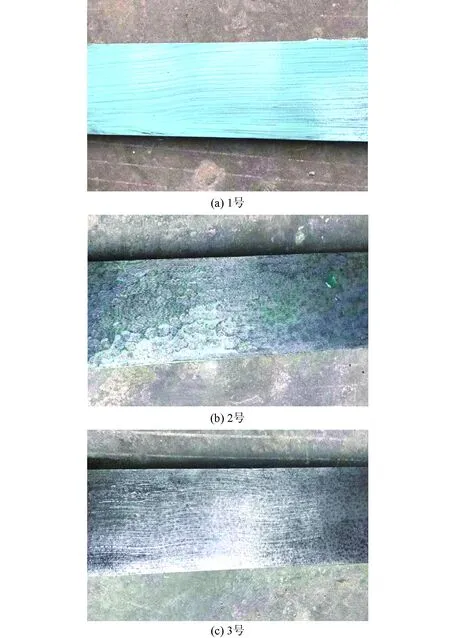

将1~3号3种露骨剂分别均匀涂刷于150 mm×150 mm×400 mm钢模基面上,不同露骨剂产品的施工性对比结果见表4和图4所示。

表4 不同露骨剂产品施工性对比分析

图3 不同养护时间下构件的凹凸深度情况

图4 不同露骨剂产品涂刷效果对比

从涂刷后的效果分析来看,三种市售露骨剂的易涂刷性能均较好,施工消耗量相差不大,基本都在0.2 kg/m2左右。

从涂刷后试模表面的均匀程度来看,1号和3号要优于2号,2号涂刷后,原均匀铺展的膜层在试模表面逐渐产生较多的“缩孔”现象,说明该产品对基材的铺展和润湿性较差,最终导致冲洗面局部冲洗不掉的现象(如图3(b-2)~(e-2))。1号和3号涂刷后,基材表面较为均匀,未出现明显缩孔现象,但因3号为无色透明液体,在施工中很难保证工人是否会因为看不清而导致漏涂现象出现,或者出现反复涂刷的问题。

在涂刷后的流坠性方面,1号产品在立面涂刷后不易流坠,2号和3号产品在立面涂刷后容易向下流坠并污染模具底部非粗糙面(冲洗面),造成试件非冲洗面出现掉边、掉角的问题。分析原因为,1号产品拥有类似于牙膏的触变性,存储时接近膏状,在刷涂剪切力下或搅拌时又能恢复流动性,故而在立面施工时既能易于施工,同时又不存在因稠度较低或自重过大而产生向下流坠的问题。

3 结论

3.1 随着冲洗间距的逐渐增加,3种产品的冲洗面凹凸深度均逐渐下降,不同冲洗间距下,冲洗面凹凸深度均是1号产品的凹凸深度最大,可见1号露骨剂的应用效果最佳。

3.2 随着养护时间的延长,使用1~3号不同露骨剂的构件凹凸深度均逐渐降低、冲洗难度均逐渐增大。使用1号产品的构件在养护时间>72 h后其冲洗面凹凸深度仍有4.2 mm的露骨深度,满足标准要求的4 mm以上;使用2号产品的构件在养护时间>36 h后就会出现局部冲洗不掉的现象;使用3号产品的构件在养护时间>48 h后露骨深度降到了2.8 mm左右。

3.3 1~3号混凝土露骨剂的易涂刷性能均较好,施工消耗量相差不大;在涂刷后的流坠性方面,1号产品在立面涂刷后不易流坠,2号和3号产品在立面涂刷后容易向下流坠并污染模具底部非粗糙面(冲洗面)。

3.4 从涂刷后试模表面的均匀程度和对基材的润湿铺展性来看,1号和3号要优于2号,2号露骨剂产品对基材的润湿性和铺展性较差,容易出现构件冲洗面冲洗难和凹凸深度不均匀的现象。