对冲燃烧锅炉旋流燃烧器风量分布优化的数值模拟

2020-08-08齐晓娟童家麟杨振华吕洪坤叶学民

李 剑,齐晓娟,童家麟,杨振华,吕洪坤,叶学民

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012;3.华北电力大学 动力工程系,河北 保定 071003)

0 引言

对冲燃烧是国内目前常用的一种燃烧方式,其具有煤种适应性广、炉膛热负荷易控制均匀等特点,在电站锅炉中得到了广泛的应用。目前,对冲燃烧锅炉的二次风箱通常采用大风箱结构,即若干个燃烧器共同使用一个二次风箱。受二次风箱结构和二次风箱进风方式的制约,二次风箱沿宽度方向通常压力分布不均,一般中间燃烧器的全压高于两侧燃烧器的全压,这就使得同层燃烧器在二次风叶片角度或二次风道通流面积相同的工况下运行时,中间燃烧器的二次风量略高于两侧燃烧器的二次风量,这亦是引起对冲燃烧锅炉侧墙水冷壁高温腐蚀的重要原因之一[1-7]。

范庆伟等[8]通过对600 MW 旋流燃烧器锅炉二次风箱进行数值模拟,指出了在同一风箱内通常情况下两侧燃烧器的流量往往低于中间燃烧器的流量,并通过关小中部燃烧器二次风门开度和增大两侧燃烧器开度的方法使其达到中间燃烧器风量减小、两侧燃烧器风量增大的效果。吕洪坤等[9]针对1 000 MW 机组锅炉二次风箱旋流燃烧器的风量分布进行了数值模拟研究,指出对于确定的风量,阻力系数为定值,且仅与叶片开度有关,并通过对叶片角度进行调整,可以达到提高两侧燃烧器风量的目的。章洪涛等[10]运用数值模拟方法,通过贴壁风改造、常用负荷下增加4%风箱进风量使得改造后二次风箱内两侧燃烧器的流量高于中间燃烧器的流量。尽管通过调整燃烧器二次风叶片角度的方法可以增大两侧燃烧器的二次风量,但调整二次风叶片角度可能带来了两侧燃烧器出口二次风旋流强度达不到预期旋流强度进而产生燃烧不稳定、煤粉燃尽率下降等问题。而调整燃烧器二次风道通流面积的方法则需同时调整投运燃烧器层所有燃烧器的二次风道通流面积,以达到满足目标燃烧器二次风量的要求,亦有调整范围有限或者调整线性不佳的问题。

基于此,本文提出一种可优化燃烧器二次风量的二次风箱结构,在不改变旋流燃烧器出口二次风旋流强度及二次风通流面积的前提下,通过在二次风箱内增设挡板以调节投运燃烧器层各旋流燃烧器入口压力,进而达到了两侧燃烧器风量略高于中间燃烧器风量的目的,并可调节挡板长度以实时调整燃烧器所需二次风量。

1 研究对象概况

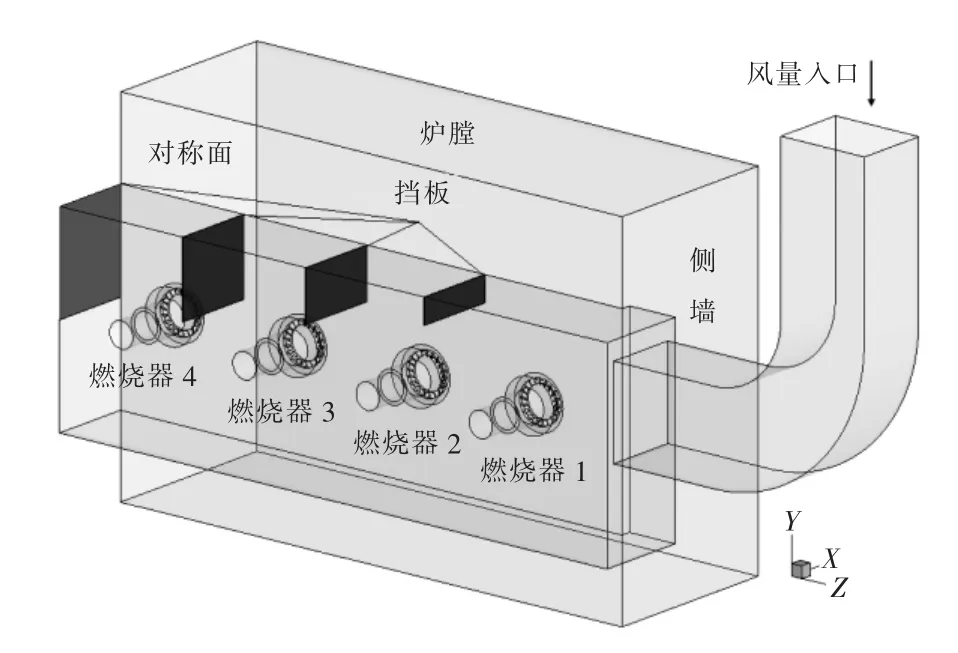

某发电厂1 000 MW 机组锅炉采用前后墙对冲燃烧方式,共设有48 只HT-NR3 型低NOX旋流燃烧器,分三层以对冲的方式布置在炉膛的前后墙,每层8 台燃烧器,共同使用一个二次风箱,由于二次风箱内燃烧器呈对称分布,由文献[9]的结果可知,燃烧器对称分布的二次风箱内全压分布也呈对称分布,而燃烧器的二次风量与其全压差密切相关,取一半二次风箱作为计算域进行研究,可在保证精度的前提下,有效减少计算量,因此本文对该计算域进行研究,即可得到各燃烧器的二次风量分布特性。因外二次风量占二次风总量的70%以上,且对中心回流区和炉内稳定燃烧影响较大[11-12],因此本文将外二次风量分布特性作为研究重点。

以往国内学者对二次风箱旋流燃烧器风量分布的研究结果表明,在机组实际运行中,燃烧器外二次风叶片开度相同的情况下,实测二次风箱中间燃烧器二次风量高于两侧燃烧器二次风量可达6%~10%,往往会使得对冲燃烧锅炉侧墙水冷壁处于极度缺氧状态,一定程度上加剧了侧墙水冷壁高温腐蚀程度。基于此,本文提出了一种新型二次风箱结构,即在各个燃烧器之间设置调节挡板,若二次风箱内有N 个燃烧器,则有N-1 个风箱压力调节挡板。可根据燃烧器二次风叶片角度,通过改变二次风箱内挡板长度,实时调节各燃烧器二次风入口压力,进而达到两侧燃烧器二次风量高于中间燃烧器二次风量的目的。优化的二次风箱结构如图1 所示,靠近侧墙的燃烧器编号为1,依次向中间递进,中间燃烧器编号为4。

图1 优化的二次风箱结构

为了研究不同外二次风叶片角度θ 和入口二次风流量m 下优化二次风箱内旋流燃烧器的风量分布,本文选取了外二次风叶片角度15°,30°,45°,60°,75°和单侧入口二次风流量80 t/h,120 t/h,160 t/h 和200 t/h 共20 种工况进行了正交数值模拟。通过不断改变挡板的位置、长度,最终发现对于该二次风箱,当外二次风叶片角度θ 不同时,如图2—4 位置及长度的压力调节挡板可满足两侧燃烧器二次风量高于中间燃烧器二次风量的目的。其中,外二次风叶片角度θ 为30°~60°是燃烧器二次风叶片运行的常用角度,因此,图3 是最适合该机组的优化二次风箱结构。从图3可知,挡板紧靠风箱顶部安装,位于2 台燃烧器的中间位置。对称面挡板四长度为2 760 mm,正好是风箱高度的一半,挡板一、挡板二和挡板三长度的比例依次为对称面挡板四长度的1/4,2/4和3/4,挡板的宽度为20 mm,挡板的高度与风箱深度相同。图2 在图3 的基础上,去掉挡板一。图4 在图3 的基础上,去掉挡板一,挡板二和挡板三的比例变为对称面挡板四长度的1/4 和2/4,其它都不变。

图2 θ 为15°时,挡板的安装位置及尺寸

图3 θ 为30°,45°和60°时,挡板的安装位置及尺寸

图4 θ 为75°时,挡板的安装位置及尺寸

2 网格划分和边界设置

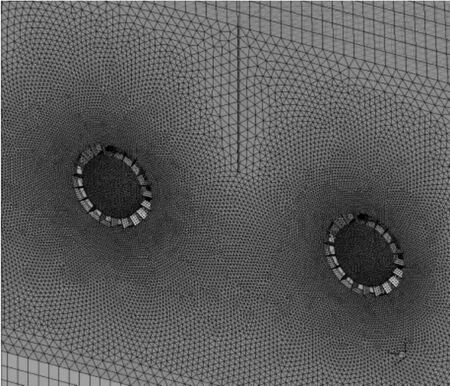

二次风箱和炉膛整体网格采用结构化/非结构化混合网格技术,燃烧器内部区域由于叶片尺寸较小,为提高计算准确性,网格进行了加密[13-14],叶片附近网格加密如图5 所示。随着叶片角度的不同,网格进行了不同的加密处理,总网格数控制在240~400 万,经过网格无关性测试后,该范围内的网格密度均符合要求,优化的二次风箱整体网格划分如图6 所示。

图5 叶片附近网格加密

图6 优化的二次风箱整体网格划分

当入口边界为流量入口边界条件时,假设来流速度充分发展且分布均匀,出口边界为压力出口边界条件。炉膛区域进行了放大,以消除壁面对出口气流扩散的压制作用。计算条件尽可能接近实际情况:入口二次风流量分别为80 t/h,120 t/h,160 t/h 和200 t/h,二次风温为620 K,出口压力为-50 Pa。以监测各个燃烧器出口的流量不再变化为收敛标准,计算区域所有变量的残差亦达到了10-3数量级,满足精度要求。

3 计算结果分析

由于该机组一层二次风箱单侧入口二次风流量为120 t/h,基本为机组满负荷时的流量,因此本文主要就该流量下的工况进行分析。图7 为叶片角度30°和二次风流量120 t/h 时,燃烧器入口中心截面的速度矢量分布。图中显示二次风通过弯头进入风箱后,由于遇到挡板流动受到阻碍发生回流,从而可增加位于挡板上游的燃烧器入口进风流量。

图7 θ 为30°和m 为120 t/h 时,燃烧器入口中心截面速度矢量分布

图8 为叶片角度30°和二次风流量120 t/h时,燃烧器出口速度分布。从图中可以看出,尽管二次风箱内增设挡板改变了场内的流动和压力,但是经过相同角度的叶片流出后,3 号和4号燃烧器出口速度依然很均匀,1 号和2 号燃烧器的上方速度相对燃烧器下方速度略高,但总体分布也较为均匀,没有出现局部二次风量特别低的情况。

图8 θ 为30°和m 为120 t/h 时,燃烧器出口速度分布

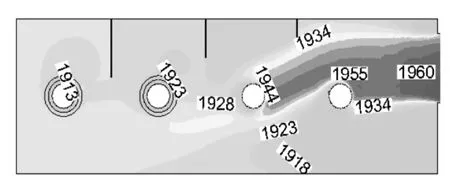

图9 为叶片角度30°和二次风流量120 t/h时,燃烧器入口中心截面全压分布。图中显示优化的二次风箱沿宽度方向上,各旋流燃烧器入口附近的全压逐渐降低,两侧燃烧器的全压已经高于中间燃烧器的全压,在叶片角度不变的情况下,必然会提高两侧燃烧器的二次风量。

图10 为二次风箱入口至1 号燃烧器出口阻力分布。图中显示增设挡板后,随着叶片角度的减小,二次风箱入口至1 号燃烧器出口阻力逐渐增大,原因是随着叶片角度的降低,流通面积变小,气流节流损失增加[15]。由图10 可知,在燃烧器二次风叶片运行的常用角度30°~60°范围内,二次风流量为80 t/h,120 t/h,160 t/h 和200 t/h 4 种工况下,二次风箱入口至1 号燃烧器出口阻力在3.0 kPa 以内。

图9 θ 为30°和m 为120 t/h 时,燃烧器入口中心截面全压分布

图11 显示了二次风流量为120 t/h 时,不同叶片角度下,二次风箱入口至2 号、3 号、4 号燃烧器出口的阻力与二次风箱入口至1 号燃烧器出口的阻力差分布。图中显示增设挡板后,在相同叶片角度下,二次风箱沿宽度方向上,二次风箱入口至燃烧器出口的阻力逐渐增大。随着叶片角度的降低,二次风箱入口至2 号、3 号、4 号燃烧器出口的阻力与二次风箱入口至1 号燃烧器出口的阻力差也呈上升趋势。当叶片角度大于45°时,二次风箱入口至各个燃烧器出口阻力差低于50 Pa。当叶片角度减小到30°时,阻力差接近100 Pa。当叶片角度减小到15°时,阻力差接近200 Pa。对比图10 和图11,二次风箱增设挡板后会带来系统阻力增加的问题,但其对系统阻力的影响小于二次风叶片角度对系统阻力的影响。在满负荷,叶片角度15°时,二次风箱入口至1 号燃烧器出口的阻力约为2.2 kPa,而该机组送风机全压在满负荷下达到5.0 kPa,足以克服二次风道和各燃烧器阻力,因而合适的风箱结构不会对机组稳定运行产生影响。

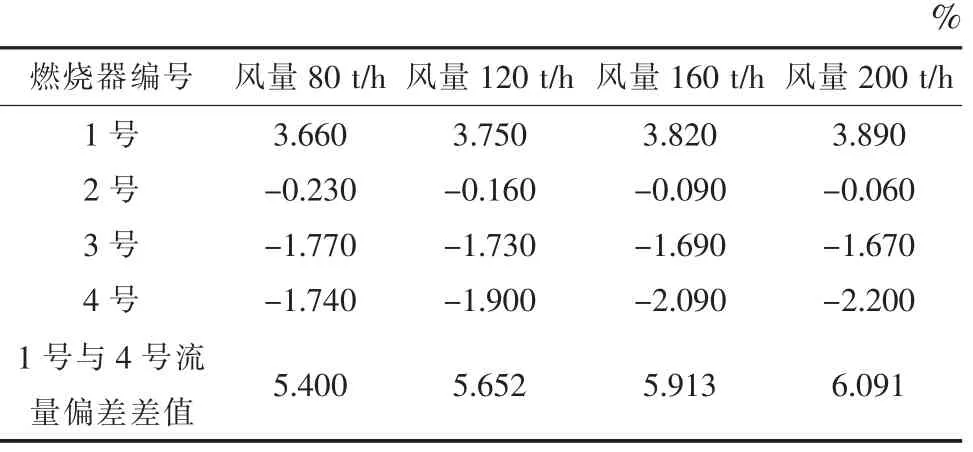

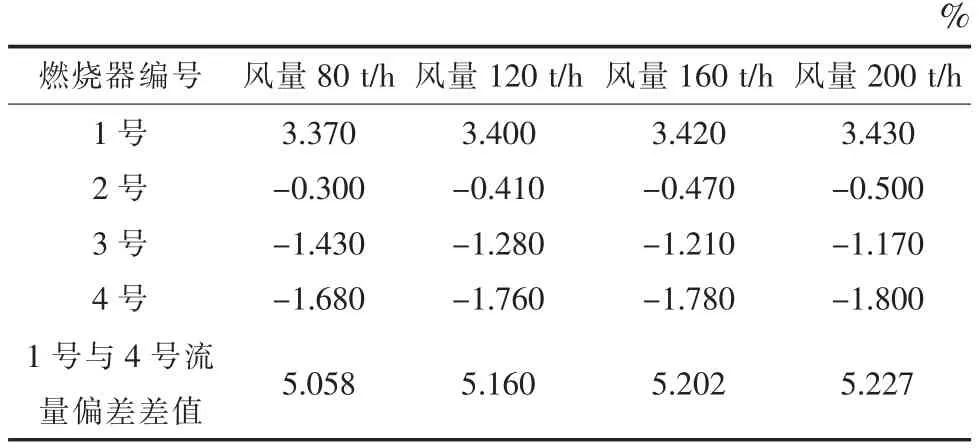

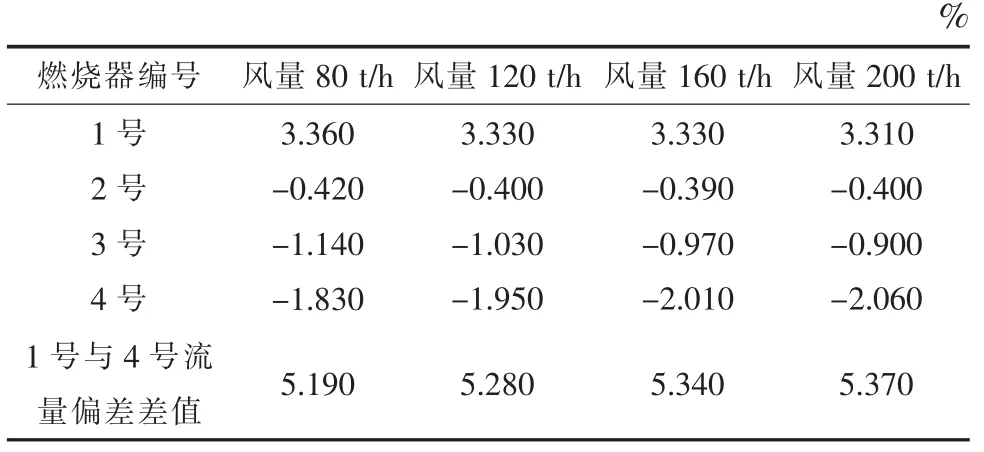

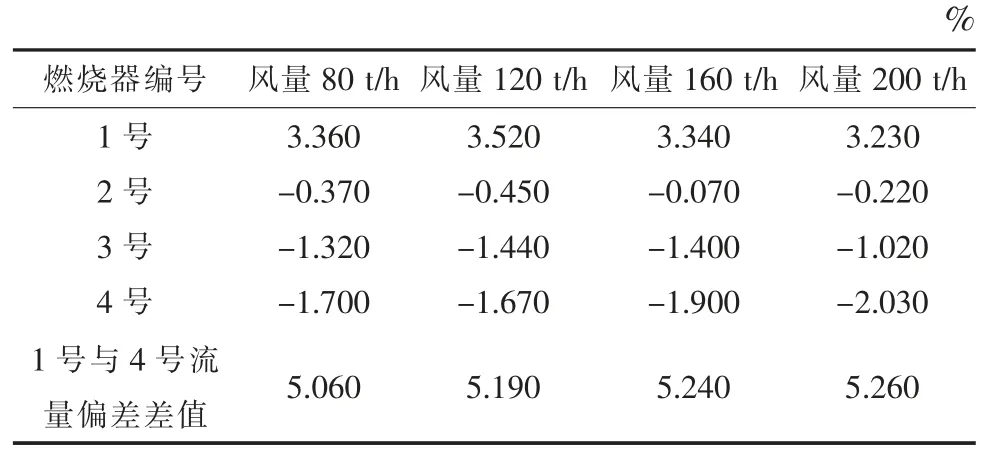

表1—5 为不同叶片角度下各燃烧器出口的流量偏差,其中流量偏差的计算方法为单台燃烧器的流量和平均流量之差与平均流量的比率[10]。数据结果显示,在20 种正交工况下,1 号燃烧器的流量偏差均为正值且超过了平均流量3%~4%。2 号、3 号、4 号流量偏差均为负值且逐渐减小,4 号燃烧器的流量偏差值最低,在-2.2%~-1.8%,说明2 号、3 号、4 号燃烧器二次风流量呈现了逐渐降低的趋势,且都小于平均流量。由表1—5可知,1 号燃烧器与4 号燃烧器流量偏差差值均在5%~6%,达到了两侧燃烧器风量略高于中间燃烧器风量的目的。当实际二次风量偏差高于所需值时,可调节挡板长度以实时调整燃烧器所需二次风量。

图10 二次风箱入口至1 号燃烧器出口阻力分布

图11 m 为120 t/h 时,二次风箱入口至各燃烧器出口阻力差分布

表1 θ 为15°时,各燃烧器出口流量偏差

表2 θ 为30°时,各燃烧器出口流量偏差

表3 θ 为45°时,各燃烧器出口流量偏差

表4 θ 为60°时,各燃烧器出口流量偏差

表5 θ 为75°时,各燃烧器出口流量偏差

此外,表1—5 结果显示,在相同的二次风流量下,随着叶片角度变化,各燃烧器出口风量基本相差不大,互相之间风量偏差绝对值不超过0.2%,偏差值可控制在较低范围内,对机组运行的影响亦较小。

综上,本文提出的新型二次风箱结构,可在不改变旋流燃烧器出口二次风旋流强度及机组安全运行的前提下,实时调节燃烧器所需目标二次风量。对于不同机组的具体二次风箱尺寸和燃烧器结构,一般亦可采用本文的挡板布置方式:在2 台燃烧器的中间位置布置调节挡板,而挡板长度则可根据燃烧器实际阻力情况合理确定。

4 结论

(1)通过在二次风箱内设置调节挡板,可以使得同一二次风箱内两侧燃烧器的全压高于中间燃烧器的全压,进而达到了两侧燃烧器风量略高于中间燃烧器风量的目的,并且燃烧器出口速度也较为均匀,可改善两侧燃烧器二次风量较低的问题。

(2)当二次风叶片角度较小时,增设调节挡板后,二次风箱入口至两侧燃烧器出口的阻力增大幅度仍在可控范围内,风箱结构的变化不会对机组稳定运行产生大的影响。

(3)本文提出的新型二次风箱结构,需根据不同机组的具体二次风箱尺寸和燃烧器结构合理布置调节挡板插入位置及长度,进而达到根据燃烧器二次风叶片角度实时优化燃烧器二次风量的目的。