燃料对生物质炉排炉燃烧特性影响的数值模拟研究

2020-08-08贾卫卫陆燕宁徐超群刘颖祖王智化

贾卫卫,黄 杰,陆燕宁,徐超群,何 勇,刘颖祖,王智化

(1.光大生物能源(如皋)有限公司,江苏 南通 211000;2.浙江大学能源清洁利用国家重点实验室,杭州 310027)

生物质能是以生物质为载体的化学能,由植物通过光合作用转化太阳能得到,属可再生能源。目前,生物质能在世界能源消费总量中仅次于三大化石能源占据着第四位,也是未来可持续能源的重要组成部分[1]。从来源的角度,生物质能可以划分为油料植物、水生植物、木材和森林工业废弃物、动物粪便、农业废弃物、城市及工业有机废弃物等[2-3]。

大量使用化石能源所带来的能源危机和环境问题日益凸显,生物质能被视作未来能源发展的重要组成部分,世界各国都在积极开展相关的开发利用工作。我国的生物质发电产业在政策的大力支持下,已经取得了长足的进步。截至2019 年底,生物质发电累计装机容量达到2 254 万kW,2019 年全年生物质发电量达1 111 亿kWh[4]。

生物质燃料在燃烧发电过程中会产生大量的NOX,排放至大气中会加剧环境污染问题。烟气再循环技术通过抽取锅炉尾部的部分烟气返回至送风系统,可以实现控制燃烧氧含量,优化锅炉燃烧温度场,从而抑制NOX等污染物生成。韩海燕[5]在对1 台25 MW 生物质水冷往复炉排锅炉的燃烧特性研究中发现,烟气再循环可以有效减轻结渣、降低炉膛出口NOX含量。陆燕宁等人[6]在对1 台130 t/h 光大往复式水冷炉排炉的研究中也验证了其作用。

在生物质电厂实际运行中,燃料中生物质种类受季节等因素影响,生物质的化学成分与热值在不同种类间相差较大,这使得对生物质燃料在炉排炉上燃烧过程模拟变得至关重要。瑞士Lim C N 等[7]建立了描述炉排上垃圾混合过程的模型,成功预测了固体颗粒的移动路径。英国的Yang YB 等[8-9]对垃圾在炉排炉床层上的燃烧和移动过程进行了一系列理论和实验研究,成功建立了燃烧过程中垃圾燃料与烟气的质量、动量、传热等数学方程,并将其开发成了FLIC 软件。目前FLIC 已成为最常用的床层固体颗粒燃烧软件。

针对生物质电厂实际应用中燃料随机性较大的情况,以1 台额定蒸发量为130 t/h 光大往复式水冷炉排炉建立物理模型,基于陆燕宁等人[6]烟气再循环结果,选取具有代表性的几种生物质燃料,模拟计算其在此炉排炉上的燃烧过程,得到影响燃烧的因素,为生物质往复炉排炉的生产运行和设计优化提供参考。

1 物理与数学模型

1.1 物理模型

基于1 台额定蒸发量为130 t/h 的生物质往复式水冷炉排炉建立物理模型,锅炉炉排长9.3 m,宽12.0 m,运行速度18.6 m/h,炉膛顶部至出渣口高度为20.69 m。一次风由炉排下方的6 级灰斗配送,灰斗成上下布置,除最下方灰斗长度为1.95 m 外,其余灰斗长度为1.47 m,配风体积比(自上而下)分别为:18%∶22%∶30%∶20%∶5%∶5%。前后墙上二次风喷口倾角均为0°,2 排前墙下二次风下倾角分别为15°和20°,2 排后墙下二次风下倾角分别为40°和50°。炉膛前墙的点火风喷口共3 排,从上到下的下倾角分别为70°,80°和90°。

不同生物质的成分和热值相差较大,在设计烟气再循环布置和配比时需要考虑普适性,因此,基于陆燕宁等人[6]的研究结果,采用均匀的推荐配风布置,抽取锅炉尾部烟道内总烟气量的30%作为再循环烟气,配风情况如图1 所示。

图1 推荐配风工况

锅炉模型如图2 所示,网格全部采用六面体划分,总数约为300 万,并在二次风入口处进行了加密处理。网格最小尺寸为1.430 517e-8m,最大尺寸为6.108 990e-3m。网格无关性也得到了验证,加密网格对模拟结果无明显影响。

1.2 数学模型

第一部分固相燃烧反应采用谢菲尔德大学开发的模拟平台FLIC 进行计算。固相反应则由运动模型[10-12]描述。

第二部分炉膛的气相燃烧反应使用FLUENT模拟,气相燃烧的化学反应模型选择涡耗散模型,湍流模型采用标准k-ε 模型,选用通用有限速率输运模型和标准壁面函数。

边界条件方面,将第一部分床层固相燃烧计算结果作为气相燃烧模拟的入口边界条件,此方法合理性已经得到了证明[6,13]。

图2 生物质往复炉排炉炉膛物理模型[10]

热力型NOX生成的数值模拟计算则是使用Zeldovich 机理,燃料氮则设置为完全转化为NO。采用燃烧后处理计算方法与燃烧及烟气流动数值模拟相结合,即燃烧和烟气流动计算收敛后,根据所得解开启NOX反应的模拟计算。

2 计算工况

以常见的典型黄秆(含山)生物质、典型灰秆(砀山)生物质和典型家具模板(含山)生物质为基础燃料,按照一定的质量比例掺混得到4 种所需的生物质混合燃料工况。各工况不同混合比例生物质的元素及工业分析结果见表1—4,过量空气系数均为1.2。

2.1 设计燃料

设计燃料是将黄秆和灰秆按质量比例7:3 混合得到,混合燃料的工业及元素分析见表1,低位发热量为9 820 kJ/kg,供给量为41.3 t/h。

表1 设计燃料的元素分析和工业分析(收到基)

2.2 黄秆混合燃料

黄秆混合燃料是将黄秆、灰秆和模板按质量比例8:1:1 掺混得到,混合燃料的元素分析和工业分析结果如表2 所示,低位发热量为10 438kJ/kg,供给量为40.2 t/h。

表2 黄秆混合燃料的元素分析和工业分析(收到基)

2.3 灰秆混合燃料

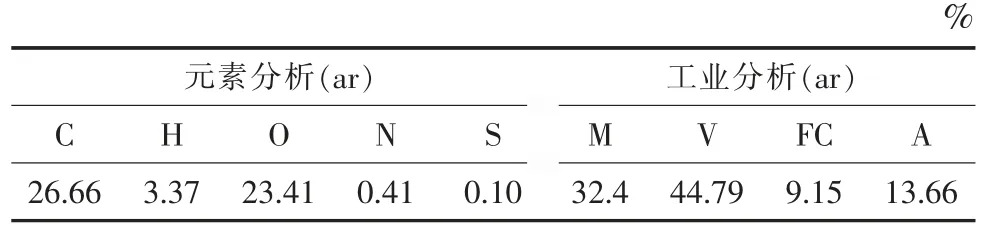

灰秆混合燃料是将黄秆、灰秆以及模板按质量比例1∶8∶1 掺混得到,混合生物质的元素分析和工业分析结果如表3 所示,低位发热量为8 618 kJ/kg,供给量为40.8 t/h。

表3 灰秆混合燃料的元素分析和工业分析(收到基)

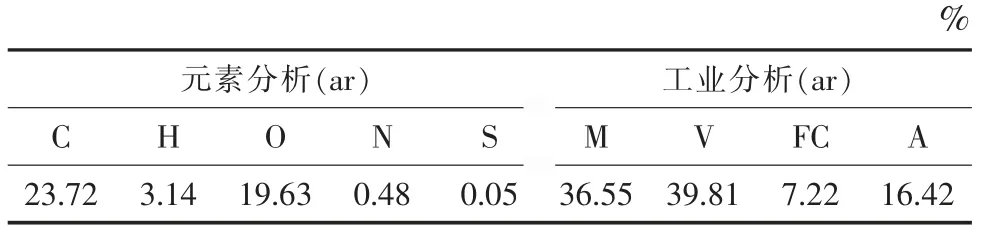

2.4 模板混合燃料

模板混合燃料是将黄秆、灰秆及模板按质量比例1∶1∶8 掺混得到,混合燃料的元素分析和工业分析结果如表4 所示,低位发热量为11 124 kJ/kg,供给量为40.8 t/h。

表4 模板混合燃料的元素分析和工业分析(收到基)

3 计算结果与分析

3.1 固相燃烧计算结果

燃烧过程中,各组燃料炉排上方气体和固体沿床层方向的温度分布情况分别如图3 和图4 所示,各组气相和固体温度分布趋势较为相似。图3 显示各组燃料在1.2~2.3 m 之前均处于水分蒸发段,在此阶段燃料中的水分吸收热量析出,因而温度维持在较低水平且变化很小。各组在此位置之后进入挥发分的析出和燃烧阶段,燃烧使得温度升高,水分消耗速度也快速增加,由图4 可知,各组燃料在这个阶段由于发生热解,厚度均不断减少。其中,在4.6~5.7 m 各组燃料上方气体温度急剧下降,床层燃料厚度同样快速减少,这主要是由于各组燃料在此阶段热解析出大量挥发分使得燃料厚度减少,而热解反应又需要吸收大量热量,温度因而降低。紧接着4.9~5.8 m 往后,发现各组温度急剧上升达到最高值,这主要是由于析出的挥发分剧烈燃烧所致。而6~7 m 之后,燃烧放热过程完成使得各组温度逐渐下降。

图3 各组炉排上方气体温度分布

图4 各组炉排上方固体温度分布

将图3 炉排上方的气体温度分布和图4 固体温度分布相比,可以看出燃料层固体温度和上方气体温度的变化情况基本保持一致。当气体温度升高时,对整个生物质燃料层产生加热效果,同时燃料层温度的升高加快了生物质燃料的水分蒸发和挥发分析出的过程。在这种机制下,燃料层厚度迅速减少,伴随着大量热量的生成,设计燃料、黄秆混合燃料和模板混合燃料的燃料层温度均在炉排长度方向5.5~6.3 m 附近达到最高值。灰秆混合燃料则由于灰分含量高、挥发分含量低,导致挥发分燃烧放热量减少,对燃料层固体加热效果减弱,其燃料层温度在此阶段达到最高时的位置延迟到了6.5 m 之后,同时由于焦炭含量低,后期燃烧速率慢,图4(c)所示的焦炭阶段的最高温度明显低于初始挥发分析出和燃烧阶段的最高温度,且相比其他3 组燃料明显偏低,这与对应的燃料层上方气体温度分布基本一致。

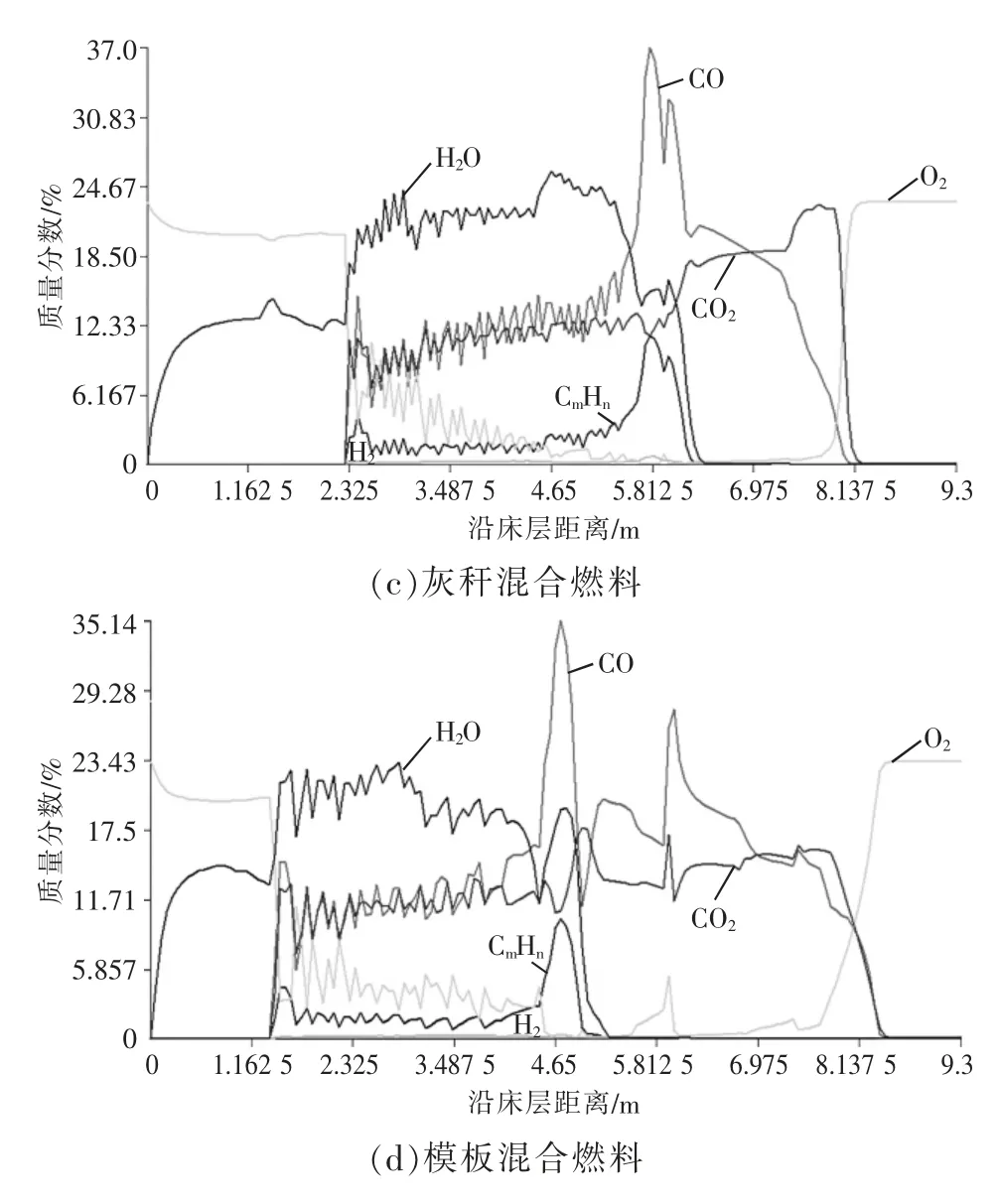

各组生物质燃料在燃烧过程中的释放特性和上方气体组分变化曲线如图5 和图6 所示。由图5 可以看出:在1.3~2.3 m 之前仅有各组燃料中水分的蒸发,为各燃料层干燥阶段。在此之后各组燃料中的挥发分开始析出,直至4.7~5.7 m,在此阶段水分蒸发、挥发分析出和焦炭燃烧3 个现象同时发生,各组在4.7~5.8 m 分别达到挥发分释放峰值,紧接着挥发分释放速率快速降低直至消失。在水分蒸发阶段由于温度较低,焦炭燃烧速度较低,5~6.5 m 挥发分剧烈燃烧使得除灰秆混合燃料外的各组燃料层温度达到最高值,焦炭燃烧速度由此显著提高,灰秆混合燃料则由于焦炭含量低,在此阶段未出现类似现象,这与上文燃料层温度的分布现象一致。之后焦炭在燃料层末段燃烧过程基本完成。各组燃烧阶段趋势与图3 和4 的结果基本保持一致。

图5 各组水分、挥发分和固定碳的释放速率分布

图6 各组燃料上方气体组分的质量分数分布

图6 显示了各组燃料层上方的气体组分质量分数分布规律。同样可以发现上述相似的燃烧阶段,首先炉排前段仅存在燃料中水分的蒸发析出,处于燃料层干燥阶段,之后CO 和CH4等气体开始释放,并和O2发生剧烈氧化燃烧反应,造成O2浓度大幅度下降;随之可燃挥发分的释放速度与燃烧速度下降,同时焦炭开始燃烧。末段随着焦炭的逐渐燃尽,O2浓度开始上升恢复原值。

通过图3—6 比较各组燃料床层燃烧阶段不难发现:各组燃烧阶段表现出相似性,按步骤可描述为干燥、挥发分析出燃烧、焦炭燃烧、燃尽,各组燃料曲线的相似性佐证了这一观点。但是,不同燃料燃烧过程又有一些差异之处。不难观察到,各组挥发分开始析出的位置明显不同,呈现出c>a>d>b 的趋势,这主要是由于各组燃料中含水量不同,根据表1—4 可知,灰秆混合燃料的含水量最高,达到了36.55%,设计燃料其次,接着是模板混合燃料,黄秆混合燃料则为最低,仅30.95%,同样有c>a>d>b 的趋势。各组燃料水分含量的不同明显影响了干燥阶段所需的长度,各燃烧阶段均因此而受到影响,水分含量成为各组燃料燃烧曲线沿炉排方向差异的最大原因。

3.2 校核燃料炉膛气相计算结果

使用fluent 进行CFD(流体力学数值模拟)计算,得到各组燃料炉膛气相计算结果,经过整理如表5 所示。

表5 不同燃料工况计算结果统计

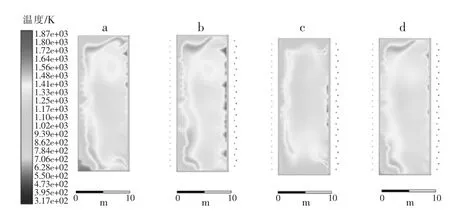

计算得到的设计燃料、黄秆混合燃料、灰秆混合燃料和模板混合燃料的共4 个校核燃料条件下炉膛中心、喉口、燃烧室出口3 个截面的温度分布分别如图7—9 所示。

图7 各组燃料工况炉膛中心截面温度分布

图8 各组燃料工况喉口截面温度分布

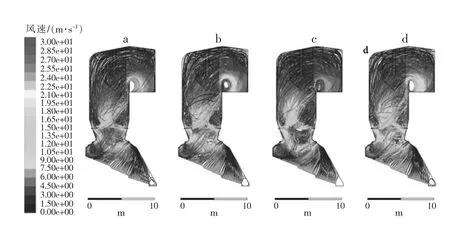

计算得到的4 组燃料工况条件下炉膛烟气流场分布如图10 所示。

通过对比推荐配风条件下不同燃料4 种工况的温度和流场分布示意图可以发现,虽然生物质燃料成分发生了变化,但炉膛内整体燃烧情况变化不大。4 种燃料校核工况下的炉膛温度分布情况也基本一致。各组工况主燃烧区和再燃烧区均位于炉膛中部,流场分布也相对均匀,炉膛整体温度分布均匀,较为理想。

图9 各组燃料工况燃烧室出口截面温度分布

图10 各组燃料工况炉膛流场分布对比

由于黄秆混合燃料热值高,喉部平均温度也随之升高,喉部和后拱结渣和高温腐蚀的风险因此升高。灰秆混合燃料则由于挥发分含量低,因而整体温度较其余3 组明显偏低,同时需要消耗的空气量也会偏少,这造成送风量低不利于烟气的扰动混合,因而温度分布均匀性较其他工况略差,此工况下锅炉设计运行时一、二次风速不宜过低。模板混合燃料具有碳氮元素含量高、水分含量低、高热值等特性,炉排上的干燥段相对较短,热解段与燃烧段则相对较长。因此,整个炉膛的温度水平较高,但由于送风量大,温度分布也更加均匀。

模拟结果表明,在设计燃料、黄秆混合燃料、灰秆混合燃料和模板混合燃料共4 种生物质燃料工况下,对应的第一烟道出口截面NOX气体标准状况下的排放浓度分别为206.3 mg/m3,190.5 mg/m3,262.3 mg/m3和412.9 mg/m3。与设计燃料相比,黄秆与灰秆混合燃料的NOX浓度均控制在合理范围内。然而,由于模板混合燃料中掺混了70%高含氮量的家具模板生物质,混合燃料整体含氮量达到1.87%,从而生成了更多的NOX。因此,建议在生物质炉排炉实际运行中选用含氮量较低的生物质作为燃料,以降低NOX的排放量。

4 结论

(1)4 种选用的生物质燃料因水分、挥发分、固定碳等参数的不同在炉排上的燃烧过程有一定的变化,但整体燃烧状况并没有因此发生太大改变,炉内温度变化趋势也基本一致。

(2)灰秆混合燃料因挥发分低造成炉排炉的送风量偏低不利于烟气的扰动混合,因而温度分布均匀性较其他工况略差,生物质炉排炉的配风设计应考虑实际运行过程中出现燃料挥发分偏少的情况。

(3)模板混合燃料中氮含量远高于其他工况燃料,达到了1.87%,模拟计算结果中其锅炉出口NOX排放浓度达412.9 mg/m3,远高于其他工况燃料。因此,建议实际运行中选择氮含量较低的生物质燃料。