低位顶模施工条件下的钢板剪力墙核心筒钢筋工程施工技术

2020-08-07雷延栋简宏儒

杨 鑫 冯 吉 雷延栋 罗 磊 简宏儒

中建三局第三建设工程有限责任公司 湖北 武汉 430074

近年来,随着超高层建筑的高度不断攀升,越来越多的超高层建筑使用核心筒+外框钢框架结构。由于核心筒中大量钢结构的存在,使得钢筋与钢结构连接节点异常复杂,很多设计节点在现场难以实现,需要进一步深化或者寻求现场可实施的做法。特别是越来越多的项目采用顶升钢平台模架体系施工核心筒竖向结构,其钢筋施工与顶升钢平台模架体系的冲突尤其值得关注[1-3]。

质量、精度、施工简便性是核心筒钢筋工程施工的关键,如何又好又快地完成核心筒钢筋施工,是每个项目关注的重点。为系统性解决超高层核心筒施工中遇到的钢筋施工难题,本文结合施工实例,对顶升钢平台模架体系施工条件下超高层核心筒钢筋工程施工中的常见问题及其处理措施进行了总结,供其他同类型工程参考,以选择最优施工方案。

1 工程概况

重庆化龙桥超高层项目二期塔楼建筑高度458 m,结构形式为外框柱核心筒+腰桁架+伸臂桁架,是重庆在建第一高楼。塔楼核心筒主要钢结构构件为H型钢柱、钢板墙、钢暗梁、连梁钢骨,9层及以下楼层有钢板墙。塔楼钢结构用量达72 000 t,钢筋用量达到25 000 t。本工程在5层施工完成后穿插顶升钢平台模架体系安装,安装完成后,顶升钢平台模架体系钢平台位于9层,横跨4个结构层。

2 施工重、难点

本工程钢筋连接节点复杂,过程中还要配合顶升钢平台模架体系安装,主要表现为以下几个方面:

1)钢板墙与暗柱箍筋冲突部位多,对钢结构深化和钢筋安装精度有很高要求。

2)连梁、暗梁节点钢筋锚固质量要求比较高,安装难度大。

3)设计图纸中钢筋主筋与钢骨冲突较多,从施工质量和施工进度出发需要对配筋进行优化。

4)需考虑钢筋定位对顶升钢平台模架体系大钢模系统的影响,同时要对偏位钢筋进行纠正。

5)顶升钢平台模架体系支撑箱梁牛腿在暗柱上开洞对结构安全影响较大,必须对暗柱进行补强。

3 关键施工技术

3.1 钢结构深化设计与钢筋放样

钢结构深化设计和钢筋放样应注意以下几点:

1)钢结构和钢筋冲突,主筋、箍筋冲突时应按照设计要求深化相应钢筋接驳器,常用连接方式有开孔、焊接套筒、钢筋搭筋板等。

2)钢筋的锚固长度,连梁主筋与钢骨冲突而不能满足锚固长度要求,钢结构深化常常忽略此部位,这就要求土建专业审核深化图时及时提出,钢结构专业按照设计要求或经设计认可的深化准则修改深化图。

3)钢筋放样时,必须以钢结构深化图为依据,对于钢筋连接节点不清晰的应及时反馈,联系钢结构专业、设计共同确定。

3.2 钢结构开孔

本工程9层及以下楼层有钢板墙,暗梁在15层以下均设置有钢骨,暗柱和剪力墙最外围大箍必须封闭设置。深化设计时必须依据设计要求,在钢板墙、H型钢腹板、暗梁钢骨、钢结构埋件上预留出箍筋孔或留设钢筋接驳器,深化设计单位遗漏开孔对现场施工将产生较大的影响,总承包单位对照深化图全数检查开孔位置,从而保证现场施工准确、顺利进行。

通常情况下,钢筋剪力墙/暗梁钢骨开洞原则为:暗柱大箍、剪力墙大箍100%穿孔,若遇到暗柱大箍和剪力墙大箍重叠时,则扩大钢筋孔孔径,暗柱大箍隔一穿一(50%穿孔),剪力墙大箍100%穿孔。

3.3 连梁主筋锚固

针对连梁主筋与型钢腹板、翼缘板连接的两种情况,项目设计了相应的连梁连接节点:

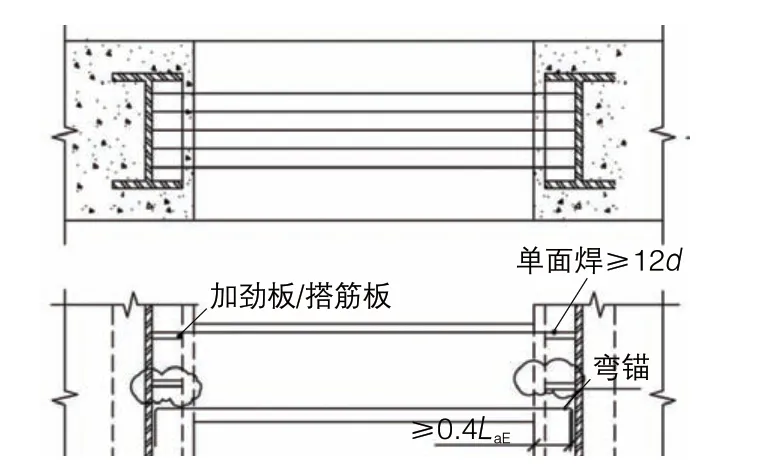

1)主筋与腹板连接时(图1),剪力墙钢筋先行施工,造成底筋与搭筋板焊接无操作空间,在满足锚固长度0.4LaE+15d(d为钢筋直径)的条件下,经设计单位同意可不焊接底筋,最上部一排面筋双面焊接于搭筋板上。连梁主筋安装时由于钢筋安装空间非常狭小,主筋不能整根放入,需要在中部断开以保证左右两侧钢筋有足够的安装空间,断开的钢筋通过正反丝套筒连接。

图1 连梁主筋与H型钢腹板连接节点

2)主筋与翼缘板连接时(图2),锚固长度一般不能满足要求,钢结构深化搭筋板和套筒,面筋采用搭筋板和套筒错开布置的方式以满足连接要求,底筋通过套筒与钢结构连接,底筋接头留设在距跨端1/3跨位置,钢筋与钢筋采用搭接或焊接形式。

图2 连梁主筋与H型翼缘板连接节点

若连梁主筋较少,在不改变钢筋排数的情况下,可将与型钢冲突的主筋往钢结构两侧移动,采用φ16 mm构造钢筋填补连梁中部钢筋间隙。此方法施工效率较高,现场实施效果良好。

3.4 钢板剪力墙拉钩设置

为增强钢板剪力墙的受力整体性,钢板墙两侧的钢筋需要与钢板墙形成拉结,本工程剪力墙两侧设计有φ18 mm构造钢筋,拉钩与构造钢筋拉结而无需与钢板墙拉结,大大简化了施工工序,构造钢筋与暗梁翼缘冲突时可做切断处理,现场施工方便、高效。

当工程未采用构造筋拉结的方法,钢板墙上设置拉筋套筒,拉筋直接与钢板墙形成拉结,135°弯钩一次加工到位时拧入套筒十分困难,必须使用直条拧紧后再弯折135°,由于拉钩数量极大,此节点施工非常费时。

该设计可采用2种方法改进:一是改为本工程做法,将拉筋套筒连接改为构造筋拉结;二是在钢板墙上焊接拉筋连接板,连接板上开洞供拉筋穿过。

3.5 剪力墙配筋优化

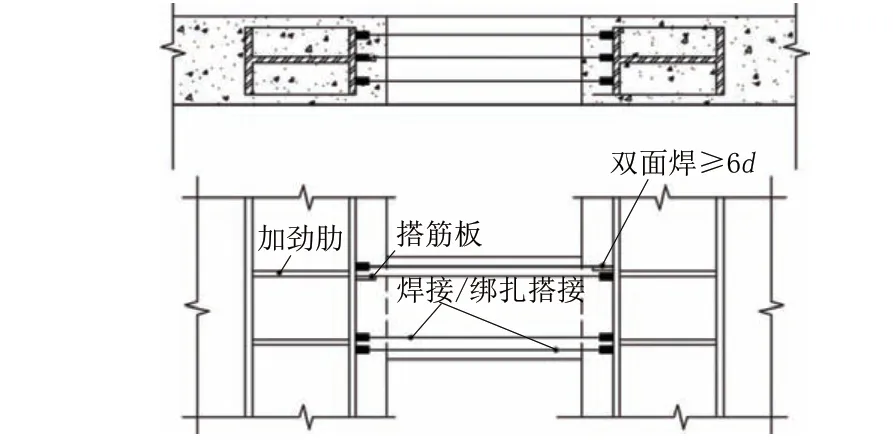

本项目核心筒剪力墙在楼层标高位置均设置有暗梁且内含钢骨,造成剪力墙主筋与暗梁钢骨冲突。原设计采用在钢骨上下两侧分别设置搭筋板、套筒以便钢筋穿过,但此做法不能保证现场质量、进度。经与设计单位协商后,采取等截面方式替换,将冲突钢筋一分为二放至钢骨两侧,保证现场施工质量和进度达到要求(图3)。同时,暗梁钢骨在15层取消后,可采用在钢骨上焊接套筒恢复至原配筋做法。

图3 剪力墙配筋调整应用实例

3.6 箍筋优化

由于钢结构栓钉存在,施工图中的部分箍筋下放时会被栓钉阻挡而不能以封闭箍形式安装,可采用“开口箍+焊接”形式安装。同时,对于一些不允许开孔的重要钢结构构件,箍筋焊接在钢结构上。

4 钢筋工程与顶升钢平台模架体系施工配合措施

4.1 暗柱开洞

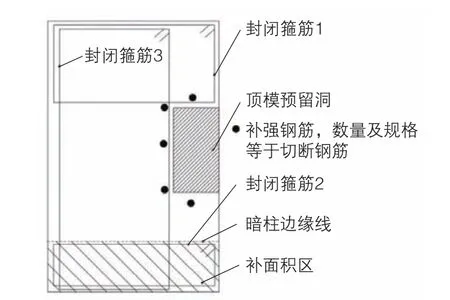

顶升钢平台模架体系施工不可避免地在剪力墙暗柱上开洞,暗柱开洞对结构安全有较大影响,成为参建各方比较关注的问题。本工程通过“补钢筋+补面积”的方式对暗柱进行补强,即切断的主筋在暗柱相应区域补充,同时再增设一段400 mm左右的“补面积区”,破坏暗柱原有箍筋后,重新设置2个封闭箍筋,从而抵消暗柱开洞对结构的损伤,如图4所示。

图4 典型补强节点大样

4.2 核心筒内梁板钢筋预留

在顶升钢平台模架体系施工条件下,只施工竖向结构,核心筒水平结构待外框楼板一起施工。水平结构梁板钢筋通过预埋钢筋+套筒的方式,便于后期钢筋接驳(图5)。套筒用堵头封堵,板筋则预埋L形钢筋,后期掰直后搭接。梁板预埋后用挤塑板保护,以便于后期剔凿。

图5 梁板预留钢筋

4.3 主筋定位控制

本工程安装顶升钢平台模架体系时存在钢板墙构件,大钢模加固丝杆一端采用套筒焊接于钢板墙上。套筒定位在大钢模深化阶段已确定,现场安装大钢模前必须在钢模安装的前一层调整剪力墙主筋位置以避开套筒位置。否则,大钢模加固丝杆将因为套筒与主筋冲突而不能按照设计要求设置,极易发生爆模,钢模被压变形后也难以更换,对现场施工影响较大。提前发现钢筋与套筒冲突后,则将主筋在冲突位置加工一个弧形弯头,避开套筒位置。

4.4 顶升钢平台模架体系平台钢筋传递孔

顶升钢平台模架体系设计阶段,在剪力墙上方设计顶升钢平台模架体系多功能格栅式“天窗”。这种钢篦盖板+铰链的天窗式设计形式,既增加了挂架内部采光率和通风效果,又可传递钢筋主筋,天窗打开时亦可传递箍筋。

5 结语

结合重庆化龙桥超高层项目在钢板墙、顶升钢平台模架体系安装阶段遇到的施工难点与解决措施,吸取其他超高层项目的施工经验,总结了一般情况下的钢筋节点做法,取得了良好的社会效益和经济效益。钢板墙箍筋深化、钢筋绕开钢结构、构造筋、钢板墙拉钩等做法取得了很好的效果,可供其他项目借鉴。

本文是对既有钢筋工程施工技术的拓展,但仍不是最优的解决方案。超高层建筑常面临结构形式复杂、施工堆场狭小、工期紧张等难题,若能借助BIM技术,依据设计图纸进行施工模拟,可最大程度提高设计的合理性和现场的可实施性。同时,利用BIM钢筋放样技术可实现钢筋工厂化制作,充分保障现场成品钢筋的供应,减少场地堆码和资源浪费,从而大大提高工程的社会和经济效益。